Выходящая из экстрактора мисцелла содержит от 10—15 до 30—35% масла. Пока концентрация мисцеллы невелика, отгонка растворителя сводится к обычному процессу выпаривания. По мере повышения концентрации мисцеллы температура ее кипения быстро возрастает. Для ускорения процесса и уменьшения температуры применяют отгонку растворителя под вакуумом, а также подают острый пар в мисцеллу.

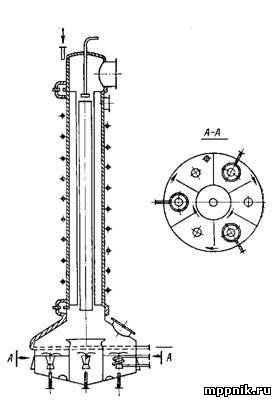

Операцию отгонки растворителя из мисцеллы называют дистилляцией. Установка для двухступенчатой дистилляции (к экстрактору НД 1250) состоит из пленочного дистиллятора (рис. 1), работающего при атмосферном давлении, и окончательного дистиллятора, работающего при остаточном давлении до 8 кПа. Пленочный дистиллятор имеет трубчатую секцию 1 и сепаратор 2. Общая поверхность нагрева 100 м2. Мисцелла насосом подается в нижнюю часть трубок. Проходя по трубкам, в межтрубное пространство которых вводится перегретый пар при температуре 180— 220°С, мисцелла примерно на 7з высоты трубок начинает кипеть. Во время кипения образуется большое количество паров растворителя, увлекающих мисцеллу с большой скоростью вверх в виде тонкой пленки, покрывающей внутреннюю поверхность нагретых паром трубок. Благодаря очень тонкому слою мисцеллы из нее быстро испаряется растворитель. Смесь паров растворителя и мисцеллы попадает на пластины 3 сепаратора и отбрасывается к его стенкам. Отсюда концентрированная мисцелла уходит на окончательную отгонку (окончательная дистилляция). Обязательное условие хорошей работы пленочного дистиллятора — подача в него мисцеллы при температуре, близкой к точке кипения. Поэтому перед дистилляцией мисцелла проходит через теплообменник. Продолжительность дистилляции 6—10 мин. Концентрация мисцеллы после пленочного дистиллятора возрастает с 10—15 до 85%.

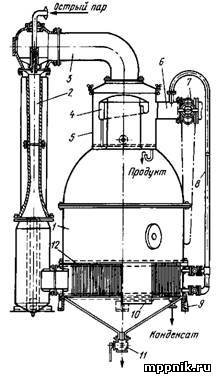

В дистилляторе для окончательного отделения растворителя (рис. 2) происходит распыление мисцеллы под вакуумом, испарение в тонких пленках и отгонка растворителя с водяным паром. Дистиллятор состоит из трех камер (распылительной 1, пленочной 2 и дезодорационной 3) и каплеуловителя 4.

Рис. 1. Пленочный (предварительный) дистиллятор.

Подогретая мисцелла вводится в форсунку и распыляется в верхней зоне дистиллятора под вакуумом. Распыление способствует увеличению поверхности испарения. Капли высококонцентрированной мисцеллы, из которых уже удалена значительная часть растворителя, падают через форсунки 6 на вертикальные пластины 5 и в виде пленки стекают по ним, продолжая освобождаться от растворителя под действием тепла глухого и острого водяного пара.

Рис. 2. Окончательный дистиллятор.

В маслосборной чаше нижней части дистиллятора масло в слое

400—500 мм продувается (барботируется) перегретым паром и одновременно

подогревается глухим паром — через паровую рубашку. При такой обработке удаляются

последние следы растворителя и готовое масло из дистиллятора непрерывно отводится

на охлаждение. Продолжительность дистилляции 4—5 мин,

температура готового масла 100— 110°С. Такая обработка обеспечивает получение

растительного масла, не содержащего следов растворителя, при относительно

невысоких температурах.

Выходящий из экстрактора шрот содержит от 20 до 30% растворителя, который удаляется нагреванием в шнековых испарителях или в чанных испарителях (тостерах) с помощью острого и глухого водяного пара. При этом не только удаляется растворитель, но и достигается оптимальная денатурация белков и инактивация токсичных веществ.

Рис. 3. Тостер.

Тостер (рис. 3) представляет собой колонну, состоящую из чанов диаметром 2100 мм. Через все чаны проходит вал 1 с ножами-мешалками 2„ предназначенными для перемещения шрота, переходящего из чана в чан. Вал имеет частоту вращения 21,5 об/мин. Загрузка шрота производится через шлюзовый затвор 3, выгрузка— через нижний клапанный разгрузитель 4. Чаны тостера имеют паровые рубашки в днище и боковых стенках, острый водяной пар вводится в , каждый чан. Шрот проходит последовательно все чаны; уровень шрота в каждом из них 380 мм. Отводятся водяные пары и пары растворителя, удаленного из шрота, через воздуховод 5.

Шрот, направляемый на хранение, должен иметь влажность 8,5—9%, температуру не — выше 40°С. Содержание растворителя в шроте не должно быть выше 0,1%, содержание ферропримесей — 0,01%. Растворитель, удаленный из мисцеллы, регенерируется.