1) приготовляют конфетный пласт или жгут, а затем режут его на отдельные изделия;

2) изготовляют отдельные изделия.

Конфетный пласт получают методом размазки или прокатки, жгут - методом выпрессовывания или прокатки. Формование по второму способу осуществляется методом отливки или отсадки.

Все конфетные массы являются структурированными системами, структура многих из них (сбивные, кремовые и др.) при определенном механическом воздействии частично или полностью разрушается. При этом изменяются не только внешний вид и вкус конфетных масс, но и их свойства, они становятся непохожими на первоначально изготовленную конфетную массу. Поэтому к выбору метода формования предъявляются особые требования: после формования изделия должны полностью сохранять первоначальные свойства конфетных масс. Однако при существующих методах формования машинными способами почти всегда происходят изменения в структуре и свойствах формуемых масс, так как различные формующие органы машин работают с разной быстротой и создают различные градиенты скорости деформации массы. От их величины зависит степень разрушения структуры массы. Выбор метода формования обусловливается физико-химическими (рецептура, содержание влаги, температура и др.) и структурно-механическими (вязкость, прочность и др.) свойствами формуемых масс. Из характеристик, влияющих на выбор метода формования, основной является вязкость массы, зависящая от градиента скорости деформации и температуры.

Формование размазкой в пласт ранее широко применялось для изготовления многих конфетных масс: помадных, фруктовых, сбивных, кремовых и пралиновых. Комбинирование нескольких конфетных масс с послойным их размазыванием дает возможность получать многослойные конфеты

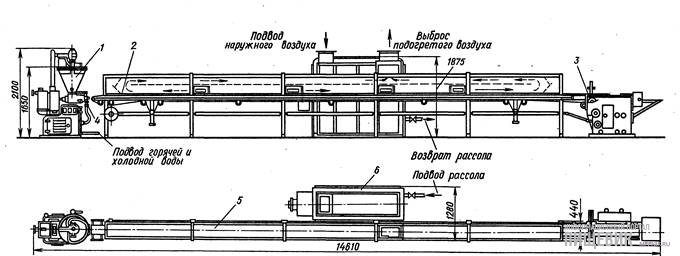

Размазной конвейер (рис. 1) — движущаяся транспортерная лента 1, проложенная над столом 2 длиной 20-—30 м, шириной 0,4—0,6 м и высотой 1,0—1,2 м. Ширина ленты несколько меньше ширины стола. На столе над транспортерной лентой помещаются формующие каретки 3, представляющие собой две неподвижные металлические планки, поставленные на ребро и соединенные между собой стержнями. Планки образуют стенки каретки. Между ними в специальные пазы вставляется наклонно поперечная планка- нож, который можно закреплять на различной высоте от движущейся транспортерной ленты с помощью винтов, при этом образуется щель прямоугольной формы, через которую и происходит формование массы в пласт.

На размазном конвейере обычно устанавливают три формующие каретки: первая—на расстоянии 1,5 м от начала конвейера, вторая — в 5 м от первой, третья — на расстоянии 9 м от второй. Это позволяет получать трехслойные пласты. Между формующими каретками транспортерная лента закрыта коробами 4, внутрь которых вентилятором 5 подается охлаждающий воздух.

Формование размазкой состоит из следующих стадий:

подготовка массы;

формование ее в пласт;

выстойка пластов;

резка пластов на отдельные изделия.

При подготовке конфетной массы к формованию ее охлаждают или подогревают до определенной температуры, чтобы иметь необходимую вязкость формуемой массы. Конфетные массы, поступающие на формование, должны иметь следующие температуры (в °С):

Помадные 60—65

Помадно-фруктовые 75—80

Фруктовые 80—85

Сбивные

типа «Суфле» 60—65

типа «Птичье молоко» 55—60

Ореховые

на какао масле 28—35

сорта «Мишка на Севере»,

«Белочка» 21—23

на гидрожире 32—36

Кремовые («Трюфели») 26—30

Формование на размазном конвейере осуществляется в следующем порядке. При получении однослойных конфет формование производится через одну формующую каретку, двухслойных — через две, трехслойных —через три каретки. Толщина слоев для глазированных конфет соответственно 12,6 и 4 мм. Для неглазированных конфет при однократной размазке высота щели равна 14 мм, при двукратной размазке каждая каретка имеет высоту щели 7 мм. Движение транспортерной ленты направлено в сторону наклона формующего ножа каретки. Транспортерная лента застилается листами плотной бумаги или клеенкой размером 500X600 мм. Когда листы бумаги или клеенки окажутся под первой формующей кареткой, в нее подается подготовленная масса. Помадные, фруктовые, молочные и ореховые массы направляются насосами по трубопроводам из темперирующих машин. С целью сохранения структуры сбивные и кремовые массы загружают вручную. Они могут также поступать самотеком из сбивальной машины.

Скорость транспортерной ленты 3 м/мин, поддерживается относительно незначительный градиент скорости деформации массы, равный при однослойной размазке 2,4 1/с, при двухслойной 4,3 1/с. При таком градиенте структура очень нестойких пенообразных масс («Суфле», «Птичье молоко» и т. п.) не разрушается. Отформованный пласт после первой каретки попадает в камеру охлаждения воздухом, имеющим температуру 15—20°С. Затем пласт, проходя под второй формующей кареткой, принимает второй слой массы и вновь попадает в охлаждающую камеру, после второй — в третью. Вышедший из камеры пласт разрезают вручную на плиты по размерам бумаги или клеенки и переносят с конвейера на выстойку, которая осуществляется на лотках, уложенных штабелем непосредственно в цехе, или на движущемся охлаждающем транспортере, проложенном рядом или выше размазного конвейера.

Отформованные плиты конфетных масс выстаиваются различное время в зависимости от свойств масс образовывать прочные структуры и от условий выстойки. При выстойке на охлаждающем транспортере, в охлаждающую камеру которого подается воздух температурой 10—12°С, помадные массы образуют структуру в течение 25—30 мин, ореховые 10—15 мин, кремовые 10— 15 мин, сбивные 3—4 ч.

При выстойке в помещении цеха при температуре 18—20°С помадные и комбинированные массы образуют структуру в течение 2—4 ч, ореховые и кремовые в течение 1—1,5 ч, сбивные в течение 10—12 ч.

После выстойки пласты из сбивных масс сверху обмазывают тонким слоем шоколадной глазури, имеющей температуру 28—30°С, а затем выстаивают дополнительно 1—-1,5 ч в цехе до полного застывания глазури. Далее пласты перевертывают на металлические листы так, чтобы их поверхность, смазанная шоколадной глазурью, оказалась внизу.

При структурообразовании сбивных #масс происходит достаточно прочное сцепление между поверхностью пласта и бумагой. Поэтому перед подачей пласта на резку с поверхности его аккуратно удаляют бумагу. Для удаления бумаги ее рекомендуется смачивать водой.

Пласт, освобожденный от бумаги, посыпают сахарной пудрой или смесью сахарной пудры и какао порошка и подают на резку.

Ореховые и кремовые массы обладают меньшими адгезионными свойствами, чем помадные и сбивные, поэтому пласты легко отделяются от бумаги или клеенки.

В перевернутом виде пласты поступают на резку.

Резка пласта на отдельные изделия производится на машине дисковыми ножами или струной.

При непрерывном движении пласта на охлаждающем конвейере применяется резательное устройство с ножами гильотинного типа. В машине с дисковыми ножами производится поочередно разрезание пласта на продольные полосы, а затем — в поперечном направлении на отдельные изделия. Для этой цели используются два режущих механизма: у одного дисковые ножи расположены один от другого на расстоянии, равном ширине конфеты, у другого — на расстоянии, равном длине конфеты.

После резки отбирают возвратные отходы (края, неправильной формы изделия и т. п.). Во избежание прилипания массы ножи периодически зачищают и смазывают растительным рафинированным маслом.

При резке сбивных масс ножи смачивают водой.

Полученные изделия снимают с досок, перекладывают в лотки или на бумагу и фанерные доски и направляют на глазирование или завертку.

В машинах со струнной резкой имеется две неподвижные рамы с натянутыми струнами, между которыми движется специальный участок стола. Расстояние между струнами в одной раме равно ширине конфеты, в другой — ее длине. Пласт массы укладывают на стол, затем стол приводят в движение. Двигаясь вместе со столом, конфетный» пласт разрезается неподвижными струнами сначала на отдельные полосы, а после поворота на 90° — на отдельные изделия.

После резки отбирают отходы, а полученные изделия направляют на глазирование или завертку.

Формование на размазном конвейере имеет ряд существенных недостатков: большое количество ручных трудоемких операций; громоздкость конвейера; необходимость большой площади для выстойки пластов; большой процент возвратных отходов (10—20%) и трудность их повторной переработки.

Формование размазкой в пласт имеет одно существенное преимущество: при нем полностью сохраняются первоначальные свойства конфетных масс. Поэтому данный способ до сих пор используется при формовании сбивных и кремовых конфетных масс.

Формование прокаткой— более современный метод. В настоящее время он получает все большее признание. Конфетный пласт образуется в результате прохождения массы между вращающимися валками, число которцх может колебаться от двух до четырех, в зависимости от характера прокатываемой массы и конструкции машины.

В настоящее время имеются поточно- механизированные линии производства многослойных конфет с помощью трех пластоформующих машин. Формующая машина состоит из загрузочной воронки, которая вмещает 70 кг массы. Воронка имеет двойные стенки для обогрева и расположена над двумя гладкими формующими валками. Валки металлические, внутрь их подается охлаждающий рассол с температурой —7, — 10°С.

Один из валков может перемещаться вдоль направляющих с помощью привода.

Таким образом устанавливается зазор между валками, обусловливающий толщину формуемого пласта. Валки вращаются навстречу один другому с одинаковой скоростью.

При формовании этим способом конфетные массы должны находиться в пластическом состоянии, температура их на 3—5°С ниже, чем при подаче на формование размазкой. Фруктовые конфетные массы должны иметь температуру на 3—5°С выше температуры студнеобразования. Для более равномерного съема пласта имеются ножи.

Подготовка масс к формованию и подача их к формующим машинам осуществляются механическим способом непрерывно.

На рис. 2 показана схема поточно-механизированной линии производства многослойных конфет, формуемых прокаткой.

Приготовление конфетных масс осуществляется непрерывным способом, описанным ранее. Подготовленная масса для верхнего и нижнего слоев подается в темперирующую машину 15, а оттуда через приемную воронку 16 насосом 17 направляется в загрузочную воронку первой и третьей пластоформующих машин 20. Масса для среднего слоя темперируется в темперирующей машине 18, откуда по наклонному шнеку 19 подается в воронку средней формующей машины 20.

Благодаря интенсивному охлаждению валков образующийся пласт не прилипает к поверхности валков, и поверхность пласта получается очень гладкой. Частота вращения валков — 4,5 об/мин — также создает благоприятные условия для сохранения структуры конфетной массы. После формования пласт проходит через камеру 21, в которой охлаждается в течение 7— 8 мин до температуры 30—32°С, а затем режется непрерывно действующей резальной машиной 22.

Продольная резка осуществляется дисковыми ножами, поперечная — гильотинным ножом. После резки конфеты укладывают на жесткие листы картона на промежуточном транспортере 23 и направляют на охлаждающий транспортер 24. Во время движения конфеты обдуваются воздухом температурой 18—25°С. Выстойка производится в течение 20—25 мин.

1 — нория; 2— просеиватель сахара; 3 — дозатор сахара; 4 — секционный растворитель; 5, 9, 14, 17 — насосы; 6 — промежуточный сборник; 7 —плунжерные насосы-дозаторы; 8 — смеситель непрерывного действия; 10 — варочная колонка; 11 — пароотделитель; 12 — помадосбивальная машина; 13 — промежуточный сборник; 15, 18 — темперирующая машина; 16 — загрузочная воронка; 19 — шнек; 20 — формующие машины; 21 — охлаждающая камера; 22—резательная машина; 23—промежуточный транспортер; 24— охлаждающий транспортер; 25— глазировочная машина; 26 — заверточная машина; 27 — весы; 28 — упаковочный транспортер; 29 — отливающая машина; 30 — электропогрузчик.

Конфеты выходят с температурой 24—26°С и подаются на глазировочную машину 25 или заверточную 26. Завернутые конфеты взвешиваются на автоматических весах 27. Готовая порция отвешенных конфет засыпается в наружную картонную тару, затем короба упаковываются на транспортере 28, оклеиваются и маркируются на машине 29 и поступают в склад готовой продукции с помощью электропогрузчика 30.

Методом прокатки в пласт формуются конфетные массы на вафельной основе с использованием трехвалковой пластформующей машины. Формование масс заварного пралине, сырого и заварного марципана, помадно-орехо- вых, грильяжных и других осуществляется прокаткой в пласт на машинах с двумя расположенными один над другим валками. Отформованные таким образом пласты после выстаивания режутся на отдельные изделия на машинах со струнами или дисками.

Готовые корпуса поступают на глазирование.

Формование прессованием основано на выдавливании массы через отверстия в матрицах соответствующего профиля (круглого, овального, прямоугольного, квадратного и т. п.) в виде бесконечных жгутов. Нагнетание формуемой массы может осуществляться шнеком, рифлеными или шестеренчатыми валками. Жгуты после охлаждения (для некоторых масс без охлаждения) разрезаются на отдельные конфеты. Выпрессовыванием формуют пралиновые, марципановые, помадные и кремовые конфетные массы. В настоящее время этот метод наиболее распространен при формовании ореховых конфетных масс. Качество формования пралиновой массы зависит от ее вязкости, температуры и консистенции, а также от правильного выбора скорости формования.

В состав ореховых масс входит смесь различных жиров. При подготовке массы к формованию и при формовании необходимо учитывать температуры плавления и застывания смеси жиров, входящих в ту или иную массу.

В табл. 1 приведены данные ВНИИКПа по температурам плавления и застывания смесей жиров, входящих в рецептуру основных ореховых масс.

Подготовка массы к формованию на большинстве действующих в настоящее время фабрик осуществляется двумя способами. По первому способу приготовленную пралиновую массу охлаждают в условиях цеха в течение суток до температуры 23—25°С, после чего ее загружают в темперирующую машину, меланжер или микс-машину, в которую вводится оставшийся по рецептуре расплавленный жир. Темперирование проводится в течение 4—5 мин при температуре 28—32°С. При таких условиях полного и качественного перемешивания не происходит, в результате чего масса обладает повышенной вязкостью из-за наличия части закристаллизированного жира. За такой короткий срок жир в массе не успевает равномерно распределиться. После формования жгуты могут растрескиваться, поверхность их делается шероховатой и имеет раковины. При таком способе темперирования необходимо увеличивать продолжительность вымешивания.

По второму способу темперирование массы осуществляется сразу после ее изготовления при температуре 35— 40°С в течение 30—40 мин. Для темперирования используются указанные выше машины. В этом случае происходит полное и равномерное перемешивание массы, повышенная температура способствует равномерному распределению жира по всему объему массы. Оттемперированная масса охлаждается в течение суток в помещении цеха до температуры 26—28°С (или 30— 35°С для масс на кондитерском жире), после чего подается на формование.

Было установлено, что вязкость пралиновых конфетных масс при формовании выпрессовыванием должна быть 170—200 Па-с. Подготовка массы к формованию ведется в две стадии. Первоначально пралиновая масса вымешивается в течение 30 мин при температуре на 2—8°С выше температуры плавления смеси жиров, входящих в состав массы. При этом происходит полное разрушение структуры и масса приобретает жидкую консистенцию. Затем массу охлаждают при перемешивании до температуры формования, после чего она поступает в формующую машину.

В табл. 2 приведены значения температур при вымешивании и формовании пралиновых масс.

Таблица 2

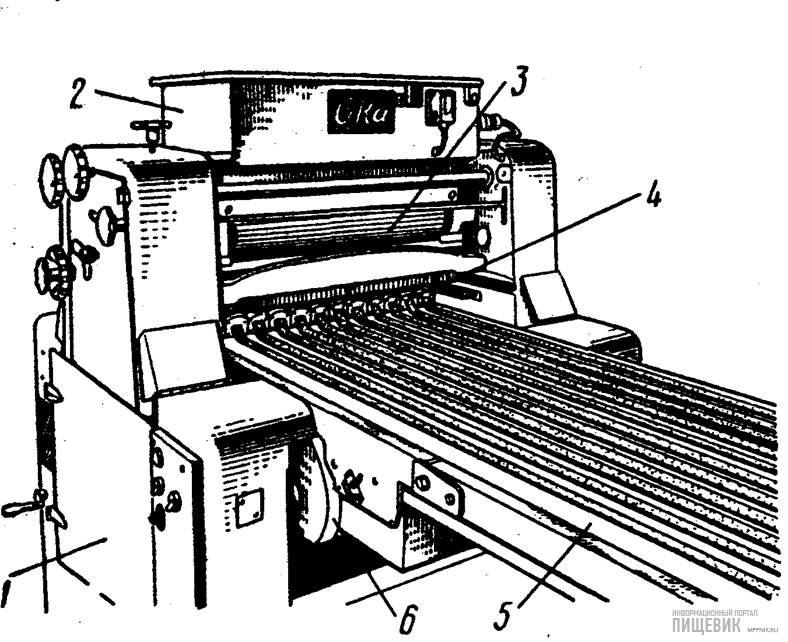

Линия ШФК (рис. 3) состоит из загрузочной воронки 1, формующей машины 2, охлаждающей машины, включающей воздухоохладитель 3 и транспортер 4, заключенный в деревянный шкаф 5, резательной машины с ножами гильотинного типа 6, передаточного транспортера или приемного стола.

Пралиновую массу подают в загрузочную воронку или она

поступает самотеком по трубе с вышерасположенного этажа. В ней имеется

вращающаяся спираль, продвигающая массу вниз в шнековую камеру. Камера состоит

из двух цилиндров с двойной рубашкой для обогрева или охлаждения. Внутри

каждого цилиндра расположен формующий шнек, нагнетающий массу в преД- матричную

камеру, из которой через отверстия определенной конфигурации она непрерывно

выпрессовывается с одинаковой скоростью в виде шести бесконечных жгутов. Жгуты

попадают на движущийся транспортер, скорость которого одинакова со скоростью выпрессовывания.

Если скорость охлаждающего транспортера выше скорости выпрессовывания массы,

жгуты будут растягиваться, в результате чего нарушится форма поперечного

разреза конфет. При обратном соотношении скоростей жгуты вспучатся и деформируются.

Отформованные жгуты непрерывно проходят через охлаждающий шкаф,

в который вентилятором подается охлаждающий воздух температурой 2— 8°С. Во

время охлаждения происходит кристаллизация какао масла или другого твердого

жира, входящего в рецептуру изделий, жгуты приобретают определенную прочность,

фиксируется форма жгута. Температура охлаждения жгутов и продолжительность

пребывания их в охлаждающем шкафу зависит от температуры формования и температуры

кристаллизации жиров. При высокой температуре формуемой массы и низкой

температуре в охлаждающем шкафу происходит растрескивание жгутов с поверхности.

Охлажденные жгуты по выходе из шкафа разрезают на отдельные изделия и передают

на глазирование или завертку.

Линия ШПФ в отличие от ШФК имеет более высокую производительность, в нее включается устройство для загрузки массы в формующую машину.

Внутри формующей камеры этой машины расположены вращающиеся навстречу один другому шестеренчатые валки. Масса захватывается зубцами и выпрессовывается через 18 отверстий в матричной камере. Формующая машина имеет четыре вида сменных матриц: для формования батонов круглого сечения, изделий прямоугольного сечения двух размеров и щелевую матрицу для формования пласта. Отформованные жгуты охлаждаются, проходя через шкаф, в который вентиляторами подается охлажденный воздух. По выходе из шкафа жгуты разрезаются на отдельные изделия гильотинным ножом. При формовании пластов резка на полосы осуществляется дисковыми ножами, которые в случае необходимости могут подниматься над поверхностью резального стола. Поперечный разрез делается гильотинным ножом.

Формование отсадкой — разновидность метода выпрессовывания. При формовании отсадкой масса выдавливается в вертикальной плоскости с одновременным образованием отдельных изделий. Отсадкой формуются кремовые, помадные, сбивные, ореховые массы. В зависимости от конфигурации формующей насадки изделия могут иметь гладкую конусообразную форму (конфеты «Трюфели») или цилиндрическую с рисунком (конфеты «Сливочная помадка») или полушаровую с рисунком (сбивные конфеты).

Формование отливкой в формы — наиболее распространенный метод. Отливкой формуются массы, обладающие при определенных условиях хорошей текучестью. При отливке конфетных масс в качестве материала для изготовления форм чаще всего используется крахмал, а также сахарный песок. Формование этим методом позволяет получать конфеты правильной формы с относительно гладкой поверхностью, многослойные изделия, а также конфеты с различными добавками в виде твердых частиц (рубленого ореха, цуката и т. п.). При формовании отливкой сокращается процент возвратных отходов.

Рис. 3. Линия ШФК для формования пралиновых корпусов конфет.

Для формования используются отливочные машины различной

конструкции и производительности с одним, двумя и тремя отливочными

механизмами.

Крахмал для форм не должен прилипать к штампу и осыпаться после обработки, он должен придавать отштампованным формам гладкую поверхность, хорошо удаляться с поверхности, не оставляя посторонних примесей и запахов, обладать достаточной гигроскопичностью, иметь наименьшие размеры крахмальных зерен и высокую температуру клейстеризации. Таким требованиям отвечает зерновой крахмал, например кукурузный, рисовый.

Влажность крахмала влияет на прилипание его к поверхности штампа и отформованных изделий. При повышенной влажности крахмала и достаточно высокой температуре формуемой массы происходит прилипание его к поверхности корпусов и частичная клейстеризация. В результате поверхность изделий не очищается полностью от прилипшего крахмала. Влажность крахмала должна быть 5—9%.

Пониженная влажность крахмала (ниже 4,5%) приводит к осыпаемости форм и увеличению количества возвратных отходов полуфабриката. Осыпание наблюдается, как правило, у форм из свежего крахмала. Для повышения связи между отдельными частицами в крахмал вводят 0,25% рафинированного масла.

Чтобы поддержать крахмал в нужном состоянии, его периодически просеивают через сито с ячейками диаметром 2,5 мм и просушивают, выдерживая в течение 2—д сут в камерных сушилках при температуре 40—50°С, или высушивают в крахмалосушильном агрегате шнекового типа при температуре 110— 130°С. При кратковременном воздействии воздухом при этой температуре (2—3 с) крахмал не перегревается. После сушки крахмал охлаждают и направляют в формующий агрегат, где из него изготавливаются формы.

Отдельные конфетные массы («Старт», «Ликерные») формуют в подогретый крахмал, поэтому при формующих агрегатах устанавливают сушильные машины шнекового типа, в которых крахмал подогревается до 50°С. Для снижения содержания сахара в крахмале его периодически смешивают со свежим крахмалом или полностью заменяют новым.

Методом отливки формуются следующие конфетные массы: помадные (простые, молочные, крем-брюле), фруктово-желейные, молочные, ликерные.

Формование отливкой состоит из следующих стадий: подготовки массы, подготовки крахмала, формования массы, выстойки отформованных корпусов (структурообразование), очистки корпусов от крахмала.

Подготовка массы к формованию состоит из темперирования или охлаждения ее до минимально возможной температуры, при которой данная масса сохраняет высокую текучесть. Температура конфетных масс, формуемых отливкой, всегда выше температуры аналогичных масс, формуемых размазкой.

Температура массы, поступающей на формование отливкой,

зависит от характера структуры, содержания влаги, температуры структурообразования

данной массы.

Конфетные массы поступают на формование при следующих температурах (в °С):

Помадные

простые 70—72

молочные, крем-брюле 65—70

Фруктовые 96—109

Желейные 70—75

Молочные 100—115

Ликерные 90—95

Формование отливкой осуществляется на поточно-механизированных линиях (рис4), в которые входят непрерывно действующие отливочные агрегаты, установки для непрерывного выстаивания корпусов 12, транспортирующие устройства 13, 14, 17, передающие отформованные изделия на глазировочную машину 15 с последующим охлаждением в шкафу 16 или на заверточные машины 18, откуда сборочным транспортером 19 конфеты передаются на упаковку. В отливочном агрегате совмещаются операции по подготовке крахмала к формованию, формование отливкой, отделение и очистка отформованных изделий от крахмала.

Формование производится следующим образом. Готовая конфетная масса подается через фильтрующую сетку в приемную воронку отливочного механизма. Воронка имеет водяной обогрев, поддерживающий необходимую температуру массы. Заполняется воронка с помощью шестеренчатых насосов или вакуум-насосов, а также вручную. Воронка соединена с мерными цилиндрами через отверстия в золотнике. Внутри мерных цилиндров движутся поршни, совершающие возвратно-поступательное движение. При движении поршней в одном направлении масса засасывается внутрь мерных цилиндров из воронки через отверстия в золотнике, в этот момент отверстия в насадках закрыты. При движении поршней в противоположном направлении перекрывается отверстие, соединяющее воронку с мерными цилиндрами, и открываются отверстия в насадках.

Под давлением, создаваемым поршнями, масса выдавливается через насадки в формочки, отштампованные в крахмале. Отливочные механизмы во всех конструкциях машин работают по принципу поршневой отливки. При всасывании массы в мерные цилиндры создается некоторое разрежение, отрицательно влияющее на структуру сбивных конфетных масс, так как при этом имеющийся в массе воздух под действием разрежения выделяется и масса «опадает».

Отливочные механизмы могут быть неподвижными и качающимися. В первом случае в момент формования отливка осуществляется в неподвижные формы, которые затем передвигаются на шаг, равный расстоянию между формами. Во втором случае движение форм непрерывное.

Рис. 4. Схема поточно-механизированной линии производства отливных глазированных конфет:

1 — сборники; 2— насосы-дозаторы; 3— смеситель непрерывного действия; 4 — плунжерный насос; 5 — варочная колонка; 6, 7 — пароотделитель; 8 — помадосбивальная машина; 9 — темперирующая машина; 10 — шестеренчатый насос; 11 — отливочный агрегат; 12—установка ускоренной выстойки; 13 — передаточный транспортер; 14— саморасклад; 15— глазировочная машина; 16 — охлаждающий шкаф; 17 — распределительный транспортер; 18 — заверточные машины; 19 —сборочный транспортер.

В отливочных агрегатах имеется специальное устройство для заполнения крахмалом деревянных лотков. Излишки крахмала снимаются специальной планкой, а затем в лотке с крахмалом штампуются формы необходимой глубины и конфигурации. Штампы изготавливаются из твердых пород дерева. По площади формы равны поверхности лотка.

Лотки с крахмалом и отштампованными формами поступают под отливочный механизм. После отливки лотки с крахмалом и отлитыми изделиями (корпусами) направляются на выстойку.

Отливкой формуются двух- и трехслойные конфеты. Лотки с отштампованными в крахмале формами поступают под первый отливочный механизм. Масса отливается на половину или одну треть формы по высоте, затем лотки продвигаются под второй отливочный механизм, а затем под третий. В результате формования образуются слои из различных масс. Существующие отливочные механизмы имеют высокие градиенты скорости при формовании, поэтому в момент формования структура массы разрушается. Формовать отливкой можно только те массы, которые обладают тиксотропными свойствами и способны после механического разрушения с течением времени восстанавливать свою структуру (ликерные, помадные, фруктовые, желейные и т. п.).

Выстойка конфетных корпусов необходима для образования структуры с достаточной механической прочностью, позволяющей в дальнейшем направлять корпуса на глазирование или завертку. Выстойка корпусов производится в камерах непрерывного действия шахтного или люлечного типа, в отдельно стоящих камерах или в помещении цеха. При непрерывной выстойке лотки с отформованными корпусами поступают внутрь вертикального ствола выстоечной камеры, в котором они захватываются специальными приспособлениями цепного транспортера и поднимаются вверх, затем движутся в горизонтальном направлении внутри горизонтально расположенной части выстоечной камеры, потом лотки направляются во вторую вертикальную шахту, спускаются вниз, выходят из выстоечной камеры и попадают в опрокидывающий механизм отливочного агрегата. Режимы выстойки приведены в табл. 3.

Для нормального структурообразования каждому виду конфетной массы соответствует температурный и временной режим.