Пастила и зефир различаются в основном методами формования и формой готовых изделий. Основные стадии производства следующие: приготовление сахаро-яблочной смеси, приготовление сахаро-паточно-агарового сиропа, получение массы, формование, сушка, укладка и упаковка.

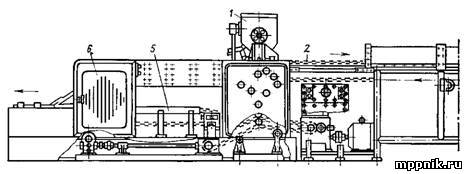

Производство пастилы на больших предприятиях осуществляется на поточно-механизированных линиях (рис. 1). Яблочное пюре, дополнительно протертое, с хорошей желирующей способностью из сборника 1 насосом 2 перекачивается в промежуточную емкость 6, из которой насосом-дозатором 7 непрерывно подается на приготовление сахаро-яблочной смеси.

Рис. 1. Механизированная поточная линия производства пастилы.

Готовая пастильная масса самотеком поступает в формующую машину 14. Сбивные массы не перекачиваются, так как пенообразная структура при механическом воздействии разрушается. Формующая машина представляет собой бункер, обогреваемый водой, в нижней части бункера расположена кассета со щелевым отверстием. Пастильная масса выливается в виде пласта на движущуюся резиновую ленту транспортера 16, затем поступает в ванну 18. Для предотвращения растекания массы установлены ограничительные транспортеры 15. Отформованный пласт поступает под воздушное охлаждение в коробе 17, в который подается воздух температурой 10— 12°С, затем в камеру 19 для структурообразования. В камеру вентиляторами 20 подается охлажденный воздух с температурой 8—10°С. Структурообразование продолжается в течение 15— 18 мин. В это время происходит желирование агарового раствора, окружающего воздушные пузырьки. Пенообразная структура приобретает эластичные и прочностные свойства, препятствующие выделению воздуха из системы.

Из зоны охлаждения пласт поступает в камеру 21 с инфракрасными излучателями, где под действием лучистой энергии происходит удаление влаги с поверхности и образование мелкокристаллической корочки из сахарозы, увеличивающей прочность изделия. Далее пастильный пласт охлаждается воздухом температурой 30—-35°С, покрывается слоем сахарной пудры из опудривателя 22 и, огибая концевой барабан конвейера, переходит в перевернутом положении на передаточный транспортер 23.

Дисковыми ножами 24 пласт разрезается на полосы шириной 20 мм, которые ножами 25 режутся на отдельные изделия длиной 70 мм. Разрезанные изделия укладываются на решета, подаваемые транспортером 26, устанавливаются на стеллажные вагонетки и направляются в сушилку 27, камерного или туннельного типа. Влажность пастилы перед сушкой 30—33досушка пастилы производится в две стадии. Пенообразная структура повышает общую влагопроводность, поэтому режимы сушки пастилы более мягкие, чем сушки мармелада. Первая стадия сушки продолжается в течение 2,5—3,0 ч при температуре воздуха 45°С и относительной влажности 40— 45%, вторая стадия длится 2 ч при температуре 50—55°С и относительной влажности 20—25%. Влажность готовой пастилы 17—19%.

Охлажденная пастила обсыпается сахарной пудрой и направляется на фасовочный автомат 28 для фасовки в целлофановые пачки массой 95 г.

Пастила может укладываться в картонные коробки массой 250, 500 г, в гофрокороба или ящики массой не более 5 кг. Коробки, короба, ящики внутри выстилаются парафинированной бумагой. Упакованная продукция направляется на склад.

Рис. 2. Схема установки для сбивания зефирной массы под давлением.

При производстве зефира массу приготовляют скоростным сбиванием под давлением. Схема установки представлена на рис. 2. В загрузочную воронку смесителя 1 непрерывного действия подаются из сборника 4 насосом-дозатором 2 яблочное пюре температурой 20—25°С и ленточным дозатором 6 — сахарный песок. Образующаяся сахаро-яблочная смесь поступает во второй смеситель 7 самотеком. Из сборников 3 и 5 насосами-дозаторами 2 во второй смеситель подаются яичный белок и сахаро-паточно-агаровый сироп, уваренный до влажности 15—16%. В смеситель 7 дозаторами вносятся краска, эссенции, кислота. Рецептурная смесь самотеком поступает в промежуточный сборник 8, из которого шестеренчатым насосом 9 подается в сбивальную камеру 10, состоящую из двух неподвижных дисков, между которыми вращается третий диск. На поверхности дисков прикреплены трапецеидальные зубья. Средний диск имеет частоту вращения 240— 300 об/'мин.

В сбивальную камеру вместе с рецептурной смесью подается очищенный воздух (по трубопроводу 11) под давлением 0,3 МПа. Плотность массы до 380 кг/'м3, влажность 28— 30%, температура 52—55°С.

Рис. 3. Схема механизма для отсадки зефира.

Формуется зефир на зефироотсадочной машине. Масса самотеком подается в загрузочную воронку механизма (рис. 3), состоящего из золотниковой коробки 1, внутри которой вращается золотник 2. Золотник — полый цилиндр, разделенный поперечными перегородками на шесть камер. Против каждой камеры в корпусе золотника просверлены цилиндрические каналы. Внутри каналов возвратно поступательно движутся поршни 3. К выходным отверстиям золотниковой коробки присоединены гибкие шланги 4, оканчивающиеся заостренными металлическими наконечниками 5. При движении поршня вправо происходит всасывание зефирной массы из загрузочной воронки в камеру золотника. При движении поршня влево масса нагнетается в гибкие шланги, которые производят колебательные движения с помощью каретки 6.

Масса отсаживается на деревянные лотки, установленные на пульсирующем транспортере. В момент отсадки лотки неподвижны, во время заполнения золотниковой коробки массой лотки передвигаются транспортером на определенное расстояние.

Отсадочный механизм при работе имеет участок пониженного давления (всасывание), в результате чего давление внутри воздушных пузырьков, находящихся в массе, повышается, часть из них лопается, и плотность массы повышается до 500 кг/м3. Отформованные изделия в виде полушаров с рифленой поверхностью на лотках направляются на выстойку при температуре воздуха 20—25°С в течение 3—4 ч, а затем — при температуре 40°С в течение 5—6 ч. Во время выстойки удаляется влага, на поверхности образуется микрокорочка сахарозы, агар и пектин желируют, что повышает прочность изделий. С поверхности отформованных изделий, соприкасающейся с лотками, влага не удаляется, поэтому плоская сторона изделий остается липкой и влажной. По окончании выстойки половинки зефира покрывают сахарной пудрой и склеивают попарно плоскими сторонами. Готовый зефир, имеющий шарообразную форму, дополнительно выдерживают в сухом помещении в течение 2—3 ч. При окончательной выстойке происходит снижение влажности, полное структурообразование.

Готовый зефир влажностью 16— 20% направляют на укладку в коробки массой до 1 кг или на фасовку в пакеты по 100 г на полуавтоматах АЗС-1.

Полуавтомат работает следующим образом. На транспортере зефир укладывается в картонные лотки по 3 штуки и подается на завертку. Целлофан из рулона специальным устройством сворачивается в трубку. Механизм термического склеивания оплавляет продольный шов целлофановой трубки. Внутрь ее подается лоток с зефиром. Специальный механизм обрезает и оплавляет целлофан по краям завернутого лотка. Сборочный транспортер собирает расфасованный зефир и направляет на укладку в наружную тару массой нетто до 3 кг.

Зефир укладывают в открытом биде в картонные или фанерные ящики, перестилая парафинированной бумагой каждый ряд.

Доброкачественные отходы мармелада, пастилы и зефира пропускают через протирочные машины. Полученную однородную массу добавляют в соответствующие виды изделий на стадии приготовления масс. При этом производится соответствующий пересчет рецептуры, учитывающий состав отходов.

Качество готовых мармеладо-пастильных изделий должно соответствовать физико-химическим и органолептическим показателям, указанным в ГОСТах на мармелад (ГОСТ 6442— 69) и пастилу (ГОСТ 6441—69).