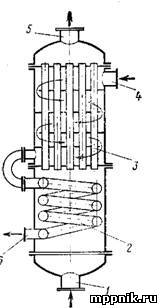

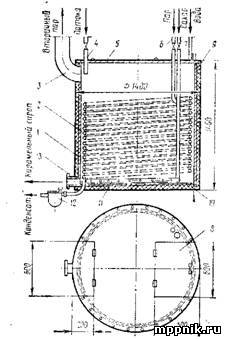

Вакуум-аппарат 29-А (рис. 1) состоит из греющей I и выпарной II частей, ловушки III и кулачково-рычажного устройства IV. Оно предназначено для автоматической выгрузки массы путем периодического поворота поочередно верхнего и нижнего клапанов выпарной вакуум-камеры II. Клапаны закрываются благодаря имеющимся противовесам. Вал с тремя кулачками, приводящий в движение верхний и нижний клапаны и краны, делает 0,5 об/мин и приводится в движение от электродвигателя.

Ловушка предназначена для улавливания частичек карамельной массы, уносимых вторичным паром, и устанавливается на трубопроводе, соединяющем вакуум-камеру с вакуум-насосом и конденсатором смешения.

Рис. 1. Карамельный вакуум-аппарат 29-А.

Греющая часть I представляет собой цилиндрический стальной корпус 1 со сдвоенным медным змеевиком 2. На греющей части аппарата имеется штуцер 9 для подачи пара, манометр 7, предохранительный клапан 8, верхний 6 и нижний 3 краны для выпуска воздуха при продувке, входной патрубок 4 и штуцер 5 для вывода конденсата.

Выпарная часть II состоит из двух стальных обечаек (верхней и нижней) и нижнего приемного корпуса. Между обечайками укреплена верхняя конусная медная чаша, на дне которой имеется горловина с клапаном. С наружной стороны этой чаши смонтирован змеевик (для предотвращения застывания уваренной карамельной массы). Для этого нижний конус вакуум-камеры на 3/4 его высоты омывается паром.

Для наблюдения за выгрузкой и поступлением массы и за процессом выпаривания имеются смотровые окна на верхней и нижней частях вакуум-камеры.

Работает вакуум-аппарат следующим образом. Карамельный сироп насосом непрерывно подается в змеевик под давлением 2—3 ат и поднимается сначала по внутренним спиралям, затем, переходя в нижнюю спираль наружного змеевика, к вакуум-камере аппарата, где поддерживается разрежение. Вытекающая из змеевиков масса разбрызгивается в верхнюю конусную чашу. Здесь процесс уваривания продолжается благодаря интенсивному самоиспарению массы в вакуум-камере. Разрежение в ней создается и поддерживается при помощи конденсатора смешения и мокровоздушного насоса, смонтированных отдельно от вакуум-аппарата.

Техническая характеристика вакуум-аппарата

Производительность по карамельной массе, кг/ч 500—1000

Избыточное давление греющего пара, ат до 6

Расход пара, кг/ч 220

Габариты, мм

греющей части

диаметр 816

ширина 983

высота 1755

выпарной части

длина 1460

ширина 1016

высота 2890

Электродвигатель автомата выгрузки

мощность, квт 0,27

скорость вращения, об/мин 1400

Масса аппарата, кг 1097

Для обеспечения нормального процесса варки карамельной массы необходимо создавать оптимальный температурный режим работы вакуум-аппарата, при котором действие высоких температур на сахар было бы минимальным. Не менее 1 раза в неделю следует удалять образующийся в процессе эксплуатации вакуум-аппарата нагар или накипь внутри змеевика. Для этого в течение 40 мин пропускают 2—3%-ный раствор каустической соды через бак для сиропа, насос, змеевик, вакуум-камеру и обратно. Затем всю линию тщательно промывают горячей водой.

Перед включением пара необходимо открыть кран выпуска конденсата. При появлении гидравлических толчков или дрожания вакуум-аппарата следует прекратить подачу пара и проверить исправность конденсатоотводчика и конденсатопровода.

При работе вакуум-аппарата могут быть следующие неисправности:

не обеспечивается требуемое разрежение в вакуум-аппарате, в результате чего увеличивается продолжительность варки карамельной массы. Причины — неудовлетворительная работа вакуум-насоса из-за износа поршневых колец и неплотности в клапанах; недостаточное уплотнение вакуумной линии, сальников вала и крышки разгрузочной части. Для устранения неисправностей проверяют работу вакуум-насоса при закрытом всасывающем вентиле (вакуум должен быть не менее 600—650 мм рт. ст.), меняют поршневые кольца и ремонтируют клапаны; для обеспечения необходимой герметичности проверяют вакуумную линию, арматуру соединения, подтягивают сальники вала, меняют негодные прокладки;

наблюдается сильный шум и стуки при пуске пара в змеевик вакуум-аппарата; причина — в змеевиках накопилось большое количество конденсата, при выпуске пара слишком быстро открывают впускной вентиль. Необходимо удалить конденсат из вакуум-аппарата, осторожно впуская пар и постепенно открывая вентиль;

неплотность перекрытия запорной арматуры вследствие износа притертых уплотнительных поверхностей. Неисправность устраняется притиркой раковин, царапин и других повреждений глубиной до 0,03 мм, детали с более глубокими повреждениями предварительно обрабатывают на станках — протачивают или шлифуют, а затем притиркой доводят до необходимой чистоты и формы уплотнительных поверхностей.