В зависимости от прочности связей цветковых пленок, плодовых или семенных оболочек с ядром зерновые культуры можно разделить на две группы. К первой относятся культуры, у которых оболочки не срослись с ядром (гречиха, просо, рис, овес и др.), ко второй — культуры, у которых оболочки срослись с ядром (ячмень, пшеница, кукуруза и др.).

Для шелушения зерна каждой группы требуются различные виды воздействия рабочих органов машин. Шелушение риса, проса и гречихи

возможно, например, при кратковременном действии на них сил сжатия и сдвига со стороны рабочих органов машины. Для шелушения овса требуется сочетание сил удара, трения и инерции при воздействии рабочих органов, а для шелушения ячменя нужно длительное и интенсивное трение в рабочих зонах.

Основное требование к шелушильным машинам — высокая степень шелушения при максимальном сохранении целостности ядра.

Для полного освобождения ядра от остатков цветковых пленок, плодовых и семенных оболочек и придания ядру гладкой формы применяют шлифовальные и полировальные машины.

Работу шелушильной машины оценивают по результатам анализа проб продукта, отобранных до и после машины.

К показателям технологической эффективности относятся коэффициент шелушения (Кш) и коэффициент цельности ядра (Кця). Качество продуктов до и после шелушения определяют по содержанию (в процентах) шелушеных, нешелушеных, дробленых зерен, мучки, лузги и сора.

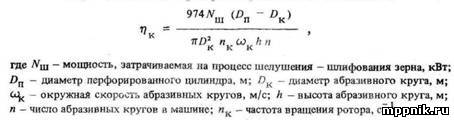

Коэффициент шелушения Кш рассчитывают по формуле

Шелушильные машины с обрезиненными валками

Шелушильные машины с обрезиненными валками. В настоящее время наиболее перспективными конструкциями машин для шелушения риса, проса, гречихи считают машины, воздействующие на зерно непродолжительными усилиями сжатия и сдвига. К ним относятся шелушильные машины с обрезиненными валками.

Машина A1-ЗРД-З (рис. 1) предназначена для шелушения зерна риса, гречихи и проса (выпускается по ТУ 27-40-14 — 82).

Машина состоит из питателя 8, тихоходного валка 3, быстроходного валка 4, корпуса 1 и электрооборудования 12.

Питатель состоит из бункера, направляющего лотка, грузовой заслонки с брезентовым фартуком, сигнализатора уровня СУС-М-211, электромагнита МИС 5100 и системы рычагов, связанной с механизмом регулирования межвалкового зазора. Питатель снабжен дверкой для наблюдения за равномерным поступлением сырья. На наклонном дне бункера смонтирована реечная заслонка. Рукоятки управления поворотом лотка и заслонки бункера вынесены на левую наружную стенку корпуса питателя.

Рис. 1. Шелушильная машина с обрезиненными валками A1-ЗРД-З: 1 - корпус; 2 - аспирациониая колонка; 3 - тихоходный валок; 4 - быстроходный валок; 5 - грузовая заслонка; б - направляющий лоток; 7 - электронный сигнализатор уровня; 8 - питатель; 9 - рукоятка для грубого привала валка; 10 - маховичок тонкой настройки межвалкового зазора; 11 - механизм регулирования межвалкового зазора; 12 -электрооборудование; 13 - ось; 14 - шток; 15 - защелка; 16 - электромагнит; 17 - цилиндрический редуктор; 18 - петли; 19 - электродвигатель.

Питатель прикреплен к корпусу машины двумя петлями и может откидываться. К бункеру питателя крепится самотек. Перед откидыванием питателя необходимо повернуть запоры и вынуть ось, отсоединить тягу механизма регулирования межвалкового зазора.

Тихоходный и быстроходный валки имеют аналогичное конструктивное устройство. Различие состоит в том, что тихоходный валок крепится на двух кронштейнах, связанных с корпусом шарнирно и имеющих возможность перемещаться по дуге окружности для обеспечения необходимого зазора при шелушении зерна. Каждый валок состоит из двух полуосей, снабженных шарикоподшипниками. Правая полуось имеет зажимное устройство для крепления обрезиненного валка.

Левая, правая полуоси и обрезиненный валок соединяются с помощью тяги в единую вращающуюся систему.

Привод машины состоит из специального цилиндрического редуктора, втулочно-пальцевой муфты, карданного вала, электродвигателя и кронштейнов для их крепления.

Корпус состоит из двух литых боковин, соединенных перемычками. Внутри корпуса размещены быстроходный и тихоходный валки, а также специальная аспирационная колонка, состоящая из ряда наклонных плоскостей. К передней части корпуса прикреплены механизм регулирования межвапкового зазора и дверка.

Ограждение шкафного типа, в которое заключен привод, примыкает к корпусу машины с правой стороны и имеет две открывающиеся дверки.

На кронштейне, прикрепленном к правой боковине машины, установлен редуктор. Один вал редуктора соединен с быстроходным валком при помощи втулочно-пальцевой муфты, а другой — с тихоходным валком посредством карданного вала, позволяющего перемещать валок. Быстроходный вал редуктора получает вращение от электродвигателя посредством клиноременной передачи. Натяжение клиновых ремней обеспечивается специальными винтами, установленными на кронштейне.

Привод заключен в ограждение, снабженное с фронтальной и боковой сторон дверками, обеспечивающими доступ к приводу. Задняя стенка ограждения съемная.

Перпендикулярно плоскости верхнего ската аспирационной колонки на расстоянии 200 мм от нижней кромки установлен порог высотой 100 мм, обеспечивающий накопление на скате продуктов шелушения, образующих зерновую подушку, которая предохраняет плоскость верхнего ската от износа.

На задней стенке корпуса укреплен патрубок, присоединяемый к аспирационной сети предприятия. На передней стенке корпуса имеется откидная дверка, служащая для взятия проб продукта после шелушения.

Быстроходный валок вместе с подшипниками и втулочно-пальцевой полумуфтой крепят к корпусу машины двумя хомутами.

Подшипники тихоходного валка закреплены в разъемных рычагах, которые посредством двух тяг с пружинными амортизаторами связаны с механизмом привала и "тонкой" регулировки зазора. Этот механизм состоит из кронштейнов, прикрепленных к корпусу машины, оси, тяги, рукоятки и маховичка. Тяга своим вторым концом шарнирно соединена со штоком пружинного механизма заслонки питателя, удерживаемой в открытом положении рукояткой с защелкой на конце.

Обрезиненный тихоходный валок устанавливают с правой стороны на обойму, которая имеет радиально расположенные пазы с размещенными в них сухарями. С левой стороны валок поджимается втулкой со ступицей. Втулка установлена на шарикоподшипнике, который смонтирован в корпусе. Левая и правая части устройства соединяются в единую вращающуюся систему тягой, которая при ввинчивании в коническую ступицу заставляет ее перемещаться и выталкивать из посадочных гнезд обоймы сухари, которые расклинивают резиновый валок на ступице правой полуоси устройства. При этом, перемещая гайку с контргайкой по оси до упора в левую полуось, зажимают резиновый валок, благодаря чему образуется единая вращающаяся система: левая опора - обрезиненный валок — правая опора.

Быстроходный валок заменяют аналогично.

Передача крутящего момента от вала редуктора к обрезиненному валку осуществляется через шпонку и сухари. Буртик в обойме служит для предотвращения осевого перемещения и фиксации в определенном положении обрезинегагаго валка. С правой стороны корпуса машины смонтирована кнопка для пуска и остановки электродвигателя. Магнитный пускатель расположен внутри ниши ограждения машины.

Предварительно очищенное зерно из самотека через приемный патрубок поступает в бункер. Из бункера через щель, образованную заслонкой и дном бункера, зерно направляется в лоток и затем в зазор между валками, вращающимися навстречу друг' другу с различной окружной скоростью. Величину межвалкового зазора устанавливают посредством механизма регулирования. Подвергаясь воздействию сил сжатия и сдвига, зерно при прохождении между йращающимися валками шелушится.

Выходя из рабочей зоны, продукты шелушения проходят через аспирационную колонку, в которой происходит отделение пыли и частично лузги, а шелушеные и нешелушеные зерна подаются через выпускное устройство на последующие машины.

Электрооборудование, которым укомплектовывается машина, состоит из электродвигателя, пускателя, поста кнопочного, конечных выключателей, электронного сигнализатора уровня, электромагнита, амперметра и клеммной коробки, Амперметр устанавливают вблизи машины на стене или колонне. Схемой предусмотрена блокировка отключения электродвигателя при открытых дверках ограждения привода и открытом питателе.

В начале работы вручную при помощи рукоятки сближаются валки и открывается питающая щель бункера. Зерно начинает поступать в машину непрерывным потоком. Электронный сигнализатор уровня, находясь под током, выдает сигнал об отсутствии зерна. При отсутствии зерна включается магнит и освобождает защелку, удерживающую валки в рабочем положении. Направляющая, связанная с механизмом регулирования зазора, перемещаясь справа налево, освобождает конечный выключатель, который прекращает питание электромагнита. Загорается сигнальная лампочка "Нет зерна", установленная в герметичной коробке.

Для последующего включения машины в работу необходимо вручную повернуть рукоятку и сблизить валки. При этом открывается питающая щель бункера, далее схема работает аналогично описанному выше.

От токов короткого замыкания машина защищена автоматическим выключателем и предохранителем, от перегрузок — тепловым реле, встроенным в пускатель.

Во время эксплуатации машины систематически наблюдают за ее работой. Технологический режим шелушения устанавливают таким образом, чтобы коэффициент шелушения за однократный пропуск был в пределах 85...90%. При таком режиме работы машины менее интенсивно изнашивается резиновая рабочая поверхность валков.

В процессе работы машины и особенно во время ее настройки необходимо следить за показанием амперметра, стрелка которого не должна отклоняться на величину, большую отмеченной красной линией.

Количество поступающего в машину зерна определяется положением реечной заслонки, т. е. величиной зазора между ее нижней кромкой и днищем бункера.

В процессе работы машины под нагрузкой резина на валках постепенно изнашивается, поэтому необходимо периодически перемещать подвижной валок, вращая маховичок винта тонкой настройки на один-два оборота против часовой стрелки.

По мере уменьшения диаметра валков (износа резины) положение лотка сменяют, поворачивая рукоятку на левой стороне корпуса питателя. Выходное отверстие лотка должно находиться над линией соприкосновения валков.

Если шелушение по длине рабочих валков неодинаково, необходимо остановить машину и отрегулировать величину рабочего зазора по всей длине валков.

При необходимости прекратить подачу зерна в межвалковую зону без остановки машины нажимают вниз на рукоятку, расположенную с правой стороны корпуса питателя (ручное управление).

В автоматическом режиме работы электронный сигнализатор уровня при отсутствии зерна в приемном бункере включает электромагнит, который посредством системы рычагов вытаскивает защелку и освобождает направляющую.

При этом освободившаяся пружина, нажимая на тягу, разводит валки, и одновременно груз поворачивает заслонку вверх. Последняя поднимает

брезентовый фартук, который перекрывает выходную щель бункера, и прекращает доступ зерна в машину. Для возобновления подачи зерна на валки нужно рукоятку механизма привала повернуть от себя до срабатывания защелки рукоятки.

При уменьшении резинового слоя валков до ф 160...165 мм машину останавливают для смены валков. Перед остановкой машины закрывают шибер в питающем самотеке. При отсутствии зерна в питающем бункере срабатывает система автоматики и произойдет отвал тихоходного валка, затем нажатием на кнопку "Стоп" останавливают машину.

После окончательной установки валков при их замене опускают питатель и щупом проверяют равномерность межвалкового зазора.

Перед пуском машины валки прокручивают вручную. При наличии заеданий или стука устраняют причину, вызвавшую их. Обязательно проверяют уровень масла в редукторе и натяжение клиновых ремней. Убедившись в отсутствии неисправностей, машину включают в работу.

Подшипники редуктора и зубчатую передачу смазывают маслом индустриальным (ГОСТ 20799 - 75) из общей масляной ванны. В корпуса шарикоподшипников валков и в пресс-масленки механизма регулирования рабочего зазора, а также в шлицевое соединение карданного вала закладывают смазку жировую 1-13. Игольчатые подшипники крестовин карданного вала смазывают солидолом УС-2 (ГОСТ 1033 — 79).

Наличие смазки и добавление ее в подшипники валков производят не реже одного раза в 3 мес. Смазку в редукторе меняют через каждые 2500...5000 ч работы. Шлицевое соединение и игольчатые подшипники крестовин карданного вала смазывают один раз в декаду. Один раз в декаду набивают смазку в пресс-масленки механизма регулирования рабочего зазора.

Если обнаружены течь масла из корпусов подшипников валков и редуктора или ненормальный их нагрев (свыше 60...70°С), машину останавливают для разборки и устранения неисправностей.

Средние технологические показатели работы машины Al-ЗРД-З при производительности 2,95...3,1 т/ч (по рису-зерну) приведены в таблице 1.

1. Технологические показатели работы машины A1-ЗРД-З

Встроенная аспирационная колонка обеспечивает при расходе воздуха 638 м3/ч удаление 42...61 % лузги и 57...76% мучки. Срок службы одной пары валков в среднем 152 ч. Аэродинамическое сопротивление машины 109,87 Па (11,2 мм вод. ст.). При производительности машины 3,0 т/ч потребляемая электродвигателем мощность составляет 3,5 кВт.

Уровень звука при работе машины под нагрузкой достигает 85 дБА, что не превышает его допускаемых значений для постоянных рабочих мест и рабочих зон (ГОСТ 12.1.003 — 76). Параметры вибрации (частота и амплитуда колебаний), передаваемой на перекрытие, при работе машины находятся в пределах нормы.

В соответствии с СН-245 — 71, устанавливающими предельно допустимое содержание пыли растительного происхождения с примесью двуокиси кремния, равное 6 мг/'м3, в рабочей зоне машины A1-ЗРД-З концентрация пыли не превышает нормированного значения.

Проведенная технико-экономическая оценка показывает, что применение шелушильной машины A1-ЗРД-З на крупяных заводах экономически эффективно.