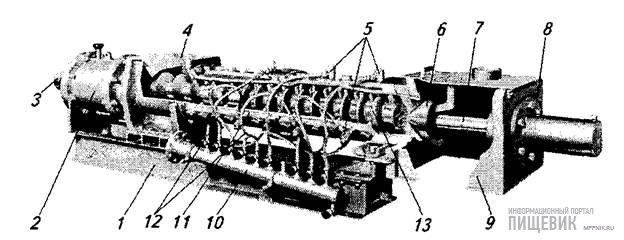

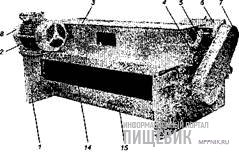

Измельчитель гранул типа КР выпускается фирмой «Ван Аарсен» двух типоразмеров производительностью 6-10 и 10-20 т/ч. На рис. 1 приведен внешний вид измельчителя гранул КР 16.2 и узел регулирования межвальцового зазора с электроприводом, а на рис. 2 - конструктивное устройство измельчителя, который состоит из следующих основных узлов (рис. 1): питатель (регулятор подачи продукта) 4, приводы 2, 6, 11, 13; перекидной клапан с ручным или пневматическим управлением 5; стальные или чугунные вальцы 14 с отбеленным слоем; механизм регулирования межвальцового зазора (ручного или автоматического регулирования) 10, 11, 12; выпускная воронка (на рисунке показан фланец 15 для крепления воронки). Каждый измельчитель комплектуется специальным пробоотборником. Питатель (рис. 2) состоит из валика 16 с рифленой поверхностью, который расположен по всей длине рабочей камеры измельчителя. Питающий валик обеспечивает подачу гранул по всей длине рабочей поверхности основных вальцов.

Рис. 1 Измельчитель гранул КР 16.2: а - внешний вид; б - узел регулирования межвальцового зазора; 1 — боковина; 2, 6 - приводные двигатели измельчающих вальцов; 3 - приемное отверстие для подачи гранул из охладителя; 4 - питающий валик; 5 - поводок поворотного клапана; 7,8- ограждения; 9 - переключатель; 10 — цилиндр с тягой подшипникового узла; 11 — привод механизма регулирования межвальцового зазора; 12 - червячная передача; 13 - привод питающего валика; 14 - стационарный валец; 15 — фланец для присоединения выпускной воронки (сборного конуса)

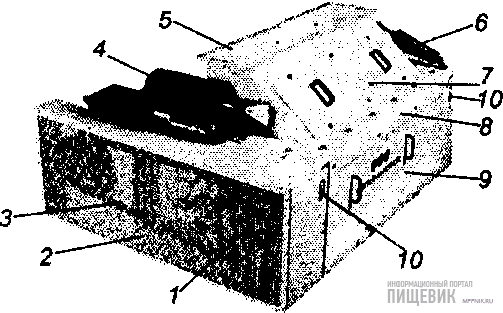

Питающий валик приводится в движение от мотор-редуктора 1 и вращается со скоростью 48 об/мин через цепную передачу 19.

Рис. 2. Конструктивное устройство измельчителей КР:

1 - мотор-редуктор привода питающего валика; 2 - привод подвижного (медленного) вальца; 3 - плоскозубчатая ременная передача; 4 — ограждение; 5 - смотровой люк; 6 - установка специального пробоотборника; 7 - трубопроводы; 8 - натяжное устройство; 9 - станина; 10 - плита (фланец) подшипника; 11 - уплотнение вальцов; 12 — пневмоцилиндр управления перекидным клапаном; 13 — заглушка; 14 - воронка (сборный конус); 15 - перекидной клапан; 16 - питающий валик; 17 - привод быстрого вальца; 18 - приемный патрубок; 19 - цепная передача; 20 —подвижный валец; 21 - неподвижный (стационарный) валец

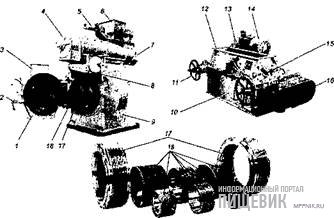

Основными рабочими органами измельчителя являются чугунные или стальные вальцы диаметром 200 мм. При этом подвижный 20 валец (режущий) имеет поперечные рифли радиальной нарезки, а неподвижный 21 валец имеет продольное рифление. Вальцы изготавливаются из износостойкой стали или отливаются центробежным способом из чугуна с отбеленным слоем 15-20 мм. Рифли вальца могут быть несколько раз перенарезаны в пределах глубины отбеленного слоя. Твердость их примерно соответствует мельничным вальцам и составляет около 500 единиц по Бринелю (НВ). Каждый валец имеет индивидуальный привод и приводится от электродвигателей 2 я 17 через плоскозубчатую ременную передачу 3. Валец с поперечным рифлением (регулируемый) имеет 610 об/мин (медленный), а с продольным рифлением - 920 об/мин, что обеспечивает при измельчении деформацию сдвига. Подвижные подшипниковые узлы вальца с поперечными рифлями (рис. 3) удерживаются на месте с помощью блока 14,15,16 с предварительно сжатой (напряженной) пружиной 15 и с винтовым устройством; блоки расположены по обеим сторонам измельчителя. Усилие предварительного напряжения пружин устанавливается перед поставкой оборудования. Если твердый предмет (например, гайка или болт) попадает с потоком гранул между поверхностями вальцов, регулируемый валец отходит и пропускает его. Это возможно благодаря блоку с пружиной, которая сжимается во время прохождения твердого предмета между вальцами. Это предотвращает разрушение рифлей вальцов или их заклинивание. Регулирование осуществляется с помощью регулировочных гаек 12, расположенных на направляющих подшипниковых узлах 11.

Окружность регулировочных гаек поделена на шесть равных частей. Их поворот на 1/6 оборота перемещает вальцы на 0,25 мм. После регулирования контргайка 24 должна быть затянута. При сборке измельчителя вальцы настроены на минимальное расстояние в 1 мм (нулевая установка). Регулируемые ограничители, расположенные с обеих сторон машины, не дадут вальцам сблизиться друг с другом. После проточки и новой нарезки вальца (капитальный ремонт), они должны быть снова установлены на минимальное расстояние в 1 мм. Величина межвальцового зазора указывается на шкалах, расположенных по обеим сторонам машины. По согласованию с потребителем измельчитель может комплектоваться механизмом с автоматическим регулированием зазора.

Рис. 3. Варианты механизмов регулирования межвальцового

зазора измельчителей КР:

Рис. 3. Варианты механизмов регулирования межвальцового

зазора измельчителей КР:

а - автоматический; 6 - ручной; 1 - приводной электродвигатель; 2 - роликовая цепь; 3 - ограждение; 4 - крышка; 5 - корпус червяка; 6 - питающий валик; 7 - приемный патрубок; 8, 9 - переключатель; 10 - салазки; 11 - подшипник; 12 - гайка регулировочная; 13 -рычаг; 14 - тяга; 15 - пружина чашечная; 16- втулка натяжная; 17 - фиксатор; 18 - привод подвижного (медленного) вальца; 19 - вал промежуточный; 20 - муфта; 21 - штифт; 22 - переключатель дистанционного управления; 23 - рукоятка; 24 - контргайка; 25 - звездочка

Настройка вальцов (рис. 3, а) осуществляется дистанционно в автоматическом режиме с помощью пружинного переключателя 22. Переключатель вращается, и таким образом расстояние между вальцами изменяется и контролируется датчиком, который измеряет обороты вала. Привод механизма осуществляется от электродвигателя через цепную передачу и червячную пару, которая обеспечивает перемещение тяги и, соответственно, корпуса подвижного вальца. При этом на другую сторону опоры вращение

передается через промежуточный вал 19 и муфту 20. Регулировка имеет защиту в виде конечных выключателей, которые отключают привод механизма регулирования зазора в нулевой позиции и при очень большом зазоре.

Каждый сигнал диска показывает изменение положения вальцов на 0,1 мм (от настроенного минимального зазора в 1 мм). Зазор между вальцами отображается на дисплее. Через люк 5 (рис. 2) можно периодически контролировать состояние вальца с продольными рифлями и чистоту его поверхности.

Приемный патрубок 18 измельчителя снабжен клапаном, который может находиться в одном из двух положений. В одном положении продукт направляется через измельчающие вальцы, в другом - продукт направляется в обход вальцов, если измельчения не требуется. Положение, клапана показывается указателем. Положение клапана можно управлять вручную (за поводок- рукоятку) либо автоматически посредством пневмоцилиндров 12, которые поставляются по согласованию с потребителем. Положение клапана показывается указателем на пневмоцлиндрах. Привод вальцов сблокирован с клапаном и в положении клапана в обход вальцов приводы их отключаются.

Процесс измельчения осуществляется следующим образом: через приемное отверстие гранулы попадают на питающий валик, вращающийся с постоянной скоростью и обеспечивающий равномерную подачу продукта по всей рабочей длине вальцов. Необходимая крупность продукта регулируется изменением зазора между вальцами. Если продукт не требует измельчения, его направляют мимо вальцов с помощью перекидного клапана. В этом случае измельчитель отключается. По бокам машины есть два люка для отбора измельченного продукта. Для отбора проб используется специальный пробоотборник.