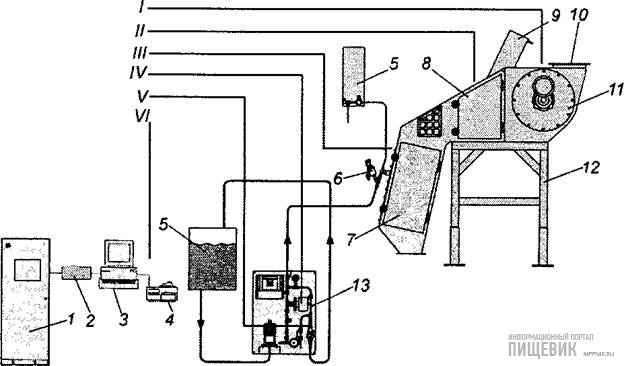

На базе выпускаемого оборудования фирмы «Спроут-Матадор» комплектует эффективные линии гранулирования комбикормов (рис. 1) на принципиальной схеме, которая трансформируется в связи с потребностями производства и спецификой вырабатываемых комбикормов четко видно пять важнейших этапов (компонентов), обеспечивающих эффективное и качественное гранулирование для всех видов кормов.

I - весовое дозирование и предварительное смешивание компонентов; II — измельчение компонентов; III - дозирование малых добавок и микрокомпонентов; IV - смешивание, кондиционирование экспондирование, гранулирование и охлаждение гранул; V - ввод жидких микродобавок, измельчение гранул, поверхностная обработка измельченных гранул (жир, масла); VI- система контроля и управления процессом; I — винтовой конвейер; 2 — нория; 3 - бункера основных компонентов; 4 — перекидные клапаны; 5 - бункер; б - наддробильный бункер; 7 - молотковая дробилка; 8 -устройство для подачи микрокомпонентов; 9 - наддозаторные бункера; 10 — многокомпонентный весовой дозатор; II — смесители лопастного и ленточного типов; 12 — вентиляционная установка с рукавным фильтром; 13 - смеситель; 14 - кондиционеры; 15 - экспандер; 16 - гранулятор; 17 — охладитель; 18 - транспортер гранул; 19 - установка для ввода жидких микродобавок; 20 - бункер; 21 - измельчитель гранул; 22 — установка для обработки поверхности измельченных гранул (жиры, масла); 23 — отпускные бункера; 24 — системы контроля и управления процессом; 25 — магнитные сепараторы; 26— шнековые дозаторы; 27 — весовой дозатор

При этом основное технологическое и транспортное оборудование поставляется фирмой, а специальное - весодозирующее и комплектующее изделия систем контроля и управления - закупается у специализированных фирм.

Первый этап в соответствии с классической схемой обеспечивает весовое дозирование основных компонентов на многокомпонентных весах 10 и предварительное смешивание на смесителях 11 большой емкости.

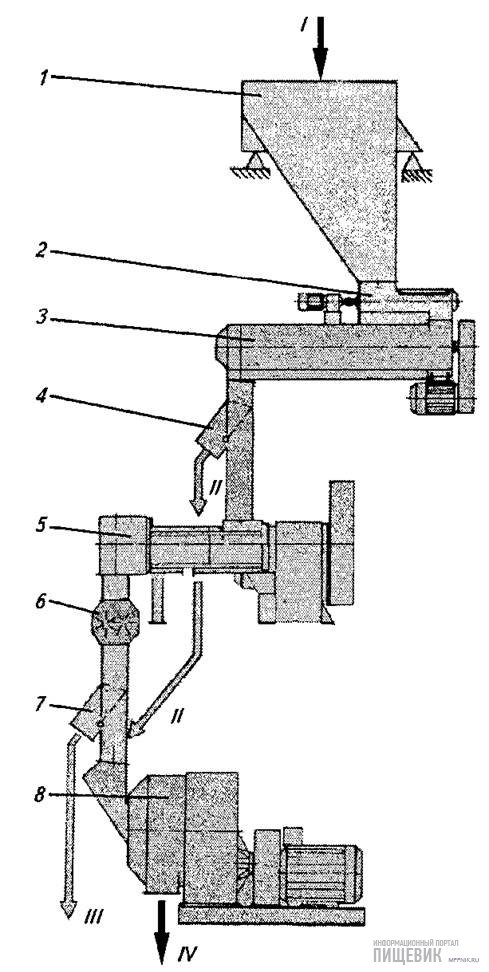

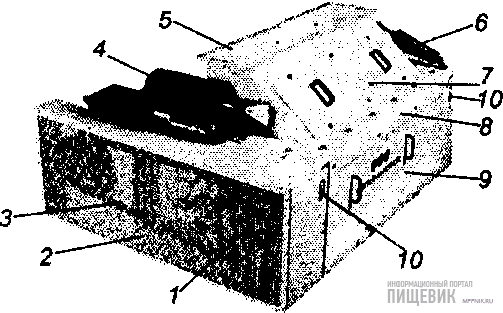

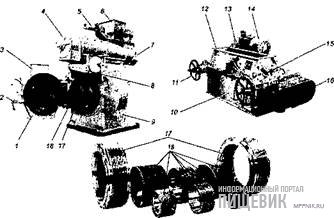

Второй этап включает измельчение, как правило, на молотковых дробилках 6, 7. Для этой цели фирмой выпускаются два типа эффективных молотковых дробилок «Оптимил» и «Мультимил», рассмотренных ранее. Следует отметить высокую производительность дробилок «Оптимил» (до 80 т/ч - на грубом измельчении).

Предусмотрено при необходимости отдельные компоненты, минуя измельчение 5, 26 направлять далее по технологии.

Третий этап предусматривает дозирование и смешивание малых добавок и микроэлементов 8, 9, 26,11. На этом участке используется автономная аспирационная установка 12, включающая рукавный фильтр, вентилятор и воздуховоды.

Четвертый этап наиболее насыщен оборудованием, определяет эффективность, качество и производительность линии, т. е. является центральным, и включает следующие операции: смешивание и точное дозирование 13, 26, 27; кондиционирование 14; экспандирование 15 (изложено ниже); гранулирование 17; охлаждение гранул 17 и их транспортирование 18.

Пятый этап включает точный ввод жидких компонентов (витаминов, ароматических добавок, красителей и др.), измельчение гранул 21 и нанесение жира и масла на поверхность частиц (крупки).

Шестой этап - система контроля и управления технологическим процессом с применением самых современных средств вычислительной техники.