Формующе-отсадочные агрегаты ОКА фирмы «Креммлинг» (Германия) предназначены для формования корпусов конфет или неглазированных конфет из различных конфетных масс без добавления или с добавлениями в виде измельченных в крупку различных твердых компонентов. Перед процессом формования конфетные массы тщательно вымешивают и темперируют.

Формующе-отсадочные агрегаты ОКА универсальны: позволяют полностью механизировать-трудоемкие процессы изготовления корпусов или неглазированных конфет; в зависимости от числа и типа формующих головок агрегаты позволяют вырабатывать одно- или многослойные изделия, конфеты простой или сложной конфигурации, жгуты или пласты, из которых последующей резкой получают корпуса конфет.

Формующая головка у агрегатов ОКА также может быть одинарной или сдвоенной. В последнем случае можно получить на них двухслойные или двухцветные изделия.

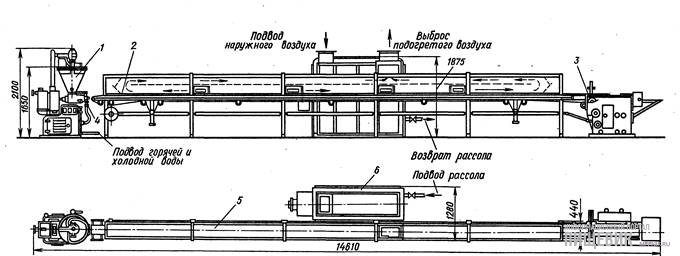

Агрегат ОКА (рис. 1) представляет собой закрытую кожухом станину, внутри которой смонтированы электродвигатель привода, с бесступенчато регулируемым вариатором, кулачковые механизмы, обеспечивающие формующей головке возвратно-поступательное или более сложное (комбинированное) движение, а также опускание и подъем приемного транспортера с самостоятельным приводом.

В верхней части станины расположены формующая головка с приемной воронкой, механизм для отрезания выпрессовываемых изделий струной и его привод. Под формующей головкой подвижно или жестко закреплен стол, по поверхности которого свободно скользит верхняя ветвь ленточного транспортера. Приемная воронка, формующая головка и питающие валки могут охлаждаться или нагреваться циркулирующей в их полостях или рубашках водой определенной температуры. В рубашке приемной воронки установлены электрический нагревательный патрон, термометр и термостат, автоматически поддерживающий задаваемую температуру.

К нижней части формующей головки крепятся съемные матрицы или насадки. Каждому профилю жгута, пласта или отдельному изделию соответствует своя матрица и форма отверстий, сделанных в ней. Матрицы изготовляют из алюминиевых плит, к которым винтами прикрепляются мундштуки из пластмассы с отверстиями. Латунные пластинки, накладываемые на поверхность мундштука, служат направляющими во время движения по их поверхности струны режущего устройства. Расстояние между нижним обрезом матрицы и лентой транспортера можно изменять, поднимая или опуская формующую головку. Последняя осуществляет за каждый цикл четыре рабочих такта: заполнение предматричной камеры, ее закрывание, создание давления в камере и выпрессовывание изделий, открытие предматричной камеры и сброс давления.

Формование жгутов из конфетных масс на формующе-отсадочном агрегате ОКА

Формование жгутов из конфетных масс на формующе-отсадочном агрегате ОКА

Рис. 1. Формование жгутов из конфетных масс на формующе-отсадочном агрегате ОКА:

1- станина с приводом и вариатором; 2 - приемная воронка; 3 - формующая головка агрегата (валковый экструдер); 4 - матрица; 5 - ленточный транспортер; 6 - кулачковый механизм

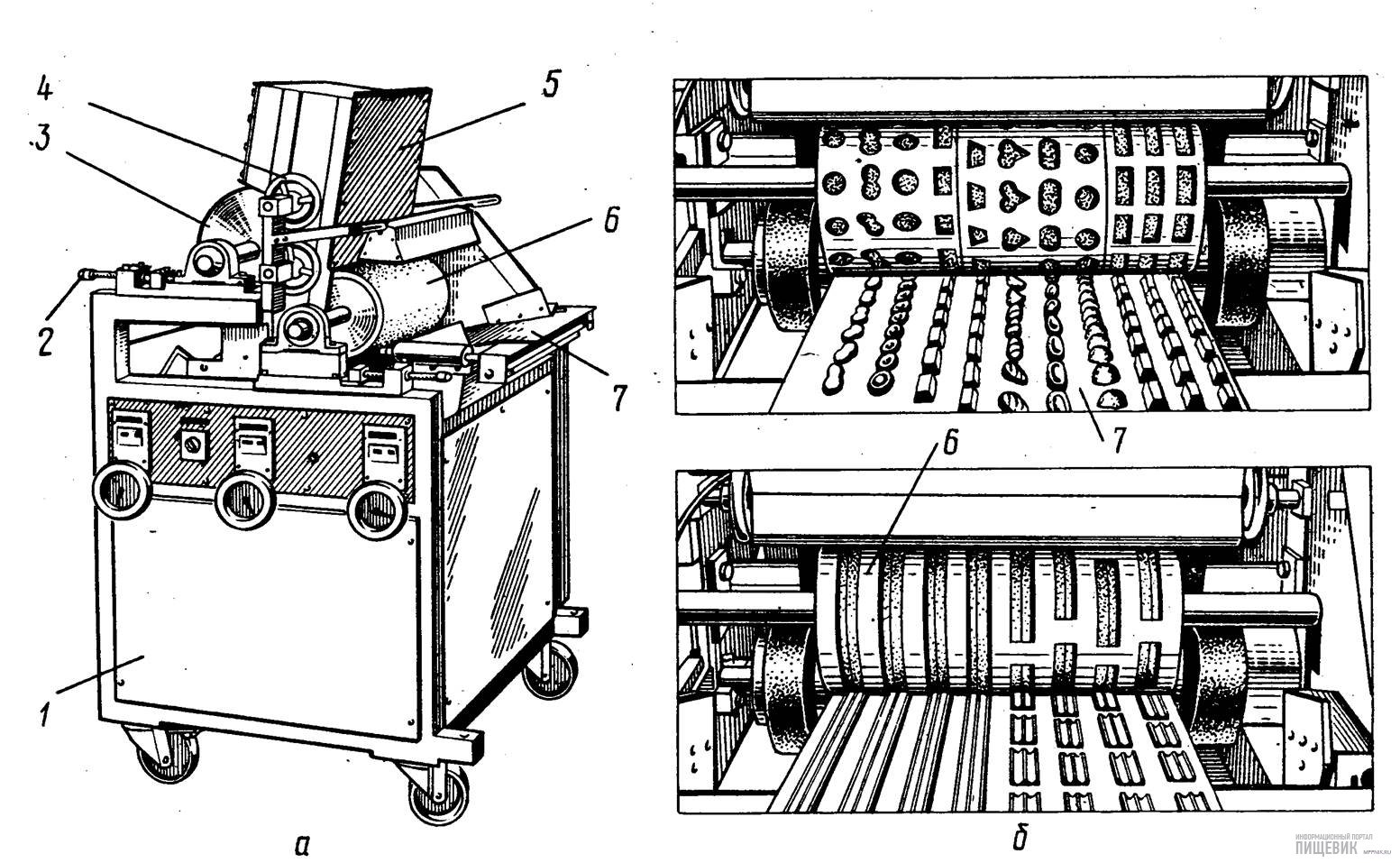

Процесс выпрессовывания конфетных масс показан на рис. 2. Он протекает мягко и без разрушения структуры массы.

Внутри корпуса 1 формующей головки находятся два установленных горизонтально рифленых валка 2 и 3, образующих валковый нагнетатель. Один из них 2 закреплен жестко, а другой 3 может перемещаться относительно первого валка, отходя от него в сторону или вновь плотно смыкаясь с ним. При движении головки вверх происходит цикл заполнения. Питающие валки начинают вращаться, создавая давление в предматричной камере. Они работают подобно поршням, но без образования противодавления, так как подвижной валок во время цикла заполнения перемещается в горизонтальном направлении и отходит в сторону, открывая проход, через который конфетная масса поступает в предматричную камеру и заполняет ее. В верхнем положении головки оба валка смыкаются, прекращают вращение и плотно закрывают вход в предматричную камеру (рис. 2, а).

При движении формующей головки вниз (рис. 2, б) происходит рабочий такт выпрессовывания конфетной массы. При этом движении головки валки остаются неподвижными и сомкнутыми, а находящаяся в предматричной камере конфетная масса выпрессовывается через отверстия в матрице 5. В нижнем положении головки во время рабочего хода подвижной валок начинает отодвигаться, образуя зазор и снимая давление на массу, что способствует получению точного объема выпрессовываемой массы и правильному отрезу струной выдавленных корпусов конфет.

Цикл операции выпрессовывания синхронизируется с возвратно-поступательным движением формующей головки. При формовании штучных изделий -формующая головка перемещается вперед со скоростью, соответствующей скорости движения ленты транспортера. Затем происходит рабочий ход, и изделия выпрессовываются на ленту, удерживаясь на ней силой адгезии. В этот момент (рис.

11, в) струнное режущее устройство 7 опускается и, перемещаясь по направляющим, прикрепленным к поверхности матрицы, отрезает изделие. После этого формующая головка вновь перемещается вверх и отходит назад в исходное положение. При этом ее движении происходит очередной такт заполнения предматричной камеры конфетной массой. В отсадочной головке агрегата предусмотрено бесступенчатое регулирование движения подъема и опускания головки, которое позволяет изменять массу выпрессовываемого продукта, а также рабочих тактов открывания и закрывания зазора между валками.

При формовании изделий рабочая поверхность транспортера по всей ширине разделяется на отдельные параллельные ряды, которые строго ориентированы в продольном и поперечном направлениях.

Схема работы формующе-отсадочного агрегата ОКА

Схема работы формующе-отсадочного агрегата ОКА

Рис. 2. Схема работы формующе-отсадочного агрегата ОКА:

а - цикл заполнения предматричной камеры и ее закрывание; б - цикл создания давления в камере и выпрессовывание изделий (рабочий такт); в-отрезка изделий струнным механизмом; г - формование отсадкой фасонных изделий с рисунком на поверхности; д - процесс формования жгутов или пластов из конфетных масс.

1 - корпус формующей головки; 2, 3 - рифленые валки (валковый нагнетатель); 4 - конфетная масса, заполняющая предматричную камеру; 5 - матрица; 6 - транспортер; 7 - струнное режущее устройство с приводом; 8 - гибкая связь насадки (фильеры) с предматричной камерой формующего агрегата; 9 подвижная насадка (фильера), совершающая комбинированное движение для получения фасонных изделий

Формование отсадкой сложных по рисунку изделий происходит за счет комбинированного движения насадок (фильер), связанных с предматричной камерой гибкой связью. Сложное движение насадок осуществляется двумя легкосъемными кулачками. Их заменяют в зависимости от рисунка получаемого изделия (рис. 2, г).

Для того чтобы получить непрерывное выпрессовывание конфетных масс и постоянную ширину ленты или определенную массу жгутов, формующая головка агрегата совершает синхронное возвратно-поступательное движение. Такт заполнения происходит при движении головки по ходу транспортера, а такт выпрессовывания - при движении ее в направлении, обратном движению транспортерной ленты. Форма и сечение жгутов или пласта соответствуют отверстиям в матрицах (рис. 2, д).

Если используется двухголовочный агрегат или агрегат со спаренной формующей головкой, в котором формование ведется через общую матрицу, то можно получать двухслойные изделия - накладывать один пласт на другой или получать компактные двухслойные жгуты.

Обработка после формования предусматривает охлаждение и глазирование штучных изделий (корпусов конфет), охлаждение отформованных жгутов или пластов с последующей резкой изделий на корпуса, которые подвергаются одно- или двухразовому (с промежуточной отделкой) глазированию.

Производительность агрегатов ОКА зависит от рабочей ширины транспортера, скорости выпрессовывания (числа тактов) и массы самих изделий. Агрегат с шириной транспортера 420 мм формует от 70 до 200 кг изделий в час, его габаритные размеры 2350x1100x1650 мм, мощность установленных электродвигателей 1,2 кВт, масса 1200 кг.