Узорчатый шоколад (эстампе) представляет собой десертный сладкий шоколад, отформованный в виде мелких плоских литых фигур, листьев, цветов или животных. Узорчатый шоколад формуют на автоматах для приготовления плиточного шоколада или на универсальных автоматах. При небольшой выработке шоколадного набора или отсутствии шоколадоформующих автоматов узорчатый шоколад формуют вручную.

Приготовление узорчатого шоколада состоит из следующих стадий: приготовление шоколадной массы, ее темперирование, формование шоколада, охлаждение отформованного шоколада, выборка из форм и укладка изделий в производственную тару. Шоколадную массу для узорчатого шоколада приготовляют в шоколадных цехах по технологической схеме, принятой для выработки десертного шоколада.

Темперирование шоколада производится в автоматических шнековых или цилиндрических темперирующих машинах.

Процесс темперирования шоколадной массы в автоматических темперирующих машинах происходит непрерывно, в очень тонком слое и при ее интенсивном перемешивании. Каждая частица шоколадной массы, прежде чем она выйдет из горизонтальной части темперирующей машины, проходит большой путь и приобретает требуемую по условиям процесса температуру. Благодаря специальным устройствам (контактным термометрам) и электромагнитным клапанам, регулирующим поступление охлаждающей воды в каждую секцию, в горизонтальных темперирующих машинах автоматически поддерживается заданная температура. Производительность машин может изменяться в довольно широких пределах с помощью бесступенчатого вариатора скорости.

Шнек машины создает давление, обеспечивающее перемещение от- темперированной шоколадной массы по трубопроводу на расстояние до 25 м.

График темперирования шоколада или шоколадной глазури в автоматической горизонтальной машине изображен на рис. 1.

При использовании автоматических темперирующих машин шоколадная масса температурой 45—50°С поступает в загрузочную воронку, оборудованную водяной рубашкой и фасонной мешалкой.

Из загрузочной воронки шоколадная масса непрерывно захватывается вращающимся пятизаходным шнеком и перемещается им по внутренней поверхности расположенного горизонтально цилиндрического корпуса темперирующей машины, разделенного на несколько секций водяными рубашками, в которых поддерживается различный температурный режим. Шнек имеет витки очень малой высоты, вследствие чего шоколадная масса распределяется тонким и равномерным слоем в кольцевом пространстве между шнеком и корпусом.

Последовательно проходя через секции, в которые непрерывно поступает холодная или подогретая вода, шоколадная масса, контактируя с цилиндрической поверхностью стенок корпуса, быстро приобретает нужную для процесса формования шоколада температуру (29—31 °С).

Между зонами горизонтальной части машины расположены кольцевой формы термобаллоны (или другие датчики), соединенные с контактными термометрами. Термометры имеют две стрелки: черную — показывающую и красную — установочную. Черные стрелки термометров показывают температуру шоколадной массы, выходящей из соответствующей секции, или температуру циркулирующей воды. Красные стрелки, сблокированные с реле и электромагнитными клапанами, позволяют устанавливать и автоматически поддерживать заданную температуру.

Из горизонтальной части машины шоколад с помощью кранов и соединенных с ними трубопроводов может быть направлен по двум путям: по наклонному трубопроводу обратно в приемную воронку темперирующей машины (цикл рециркуляции) или в вертикальный трубопровод, по которому оттемперированный шокол ад подается на участок формования. При этом водяная рубашка последней секции темперирующей машины и рубашка трубопровода связаны в общую систему, благодаря чему в трубопроводе всегда поддерживается стабильная температура шоколадной массы.

Рис. 1. Общий вид горизонтальной автоматической трехсекционной темперирующей машины и график режима темперирования шоколада и шоколадной глазури на ней

Производительность автоматических темперирующих машин зависит от их типоразмеров и составляет от 100 до 2000 кг/ч.

Оттемперированный шоколад, направляемый на формование, обязательно фильтруют через сетчатые фильтры с отверстиями диаметром не более 2 мм во избежание попадания в готовые изделия посторонних примесей. Для этого используют вибрационные сита или фильтры, работающие под давлением.

Цилиндрическая темперирующая машина (рис. 2) состоит из цилиндра 1 вместимостью 100 или 250 л, рамной 2 и планетарной 4 мешалок, пароводяной рубашки, станины 5 и привода 3. Машина работает периодически. Ее заполняют шоколадом или глазурью и массу охлаждают и вымешивают, доводя до температуры 29—31°С.

При отсутствии темперирующих машин можно темперировать шоколад вручную на мраморной плите или металлическом столе с водяным охлаждением. Для этого шоколад непрерывно перемешивают при помощи двух стальных ножей прямоугольной формы, насаженных на деревянные ручки.

Оптимальная температура шоколада, поступающего на формование 29-31 С. Она выбирается в зависимости от температуры окружающего воздуха в рабочем помещении цеха. Чем ниже температура в помещении, где проводится формование шоколада, тем выше должна быть температура шоколада, и чем выше температура в помещении, тем ниже температура шоколада. При слишком высокой температуре шоколада (выше 33°С) происходит жировое «поседение», в результате чего на его поверхности при охлаждении появляется серый налет, представляющий собой скопления крупных кристаллов какао масла стабильной формы.

Для формования шоколадных изделий применяют металлические формы из белой жести, специальных сплавов (мельхиор, нержавеющая сталь) или из платиноля (продукт совместного проката листов стали и никеля). В последнее время начали применять также и пластмассовые формы. Для изготовления узорчатого шоколада используют формы различного размера, причем на каждой форме отштамповывают несколько фигур глубиной 3—4 мм.

Рис., 2. Цилиндрическая темперирующая машина:

1 — цилиндр; 2 — рамная мешалка; 3 — привод; 4 — планетарная мешалка; 5 — станина

Крупные формы изготовляют, соединяя спайкой в общий блок отдельные заготовки. Внутренняя поверхность форм должна быть хорошо отштампована и тщательно отполирована. В противном случае поверхность готовых изделий не будет иметь характерного блеска. По мере загрязнения остатками шоколада формы периодически моют (пропаривают, прополаскивают в горячей воде, а затем тщательно просушивают). Температура форм перед заливкой в них шоколада должна быть 30—35°С, для этого их подогревают в горячей камере или на столах с паровым обогревом. В подогретые формы при помощи ножа заливают оттемперированный шоколад. Излишки шоколада удаляют ножом. Формы заполненные шоколадом, ставят на трясостол и обрабатывают в течение 2—3 мин для равномерного распределения шоколада и удаления пузырьков воздуха (формование вручную).

Для механизации производственного процесса узорчатый шоколад формуют на автоматах для изготовления плиточного шоколада иди универсальных автоматах. В виду очень больших габаритных размеров и высокой производительности таких автоматов (например, автомат «Кавемиль-Крем-600-205» формует около 200 кг/ч шоколада) их обычно устанавливают в шоколадных цехах, используя и для выработки других массовых видов шоколада.

Наиболее пригодным для розничных цехов и выгодным по своим технико-экономическим показателям является автомат «Хольког Гелиос-171» фирмы «Винклер и Дюннебир» (ФРГ).

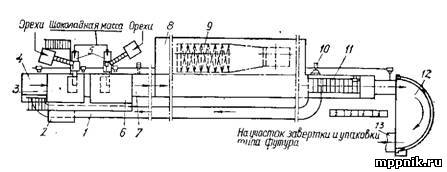

Габаритные размеры этого автомата (рис. 3) очень небольшие (12,7X3,77 м). Он пригоден для выработки узорчатого шоколада, литых фигур, шоколадных медалей и мелкого плиточного шоколада (с добавлениями или без них).

Автомат работает следующим образом. Пустые формы размером 275x175 мм, поступающие после операции выборки, попадают в вертикальный многоярусный шкаф, где подогреваются до температуры 30—33°С. Формы в шкафу сначала поднимаются, а затем опускаются при помощи специального цепного транспортера. Воздух, циркулирующий в шкафу, нагревается при помощи парового калорифера. Его температура задается и поддерживается автоматически. Продолжительность нагревания форм составляет 2 мин. Для уменьшения потерь нагретого воздуха на входе и выходе форм установлены подвижные (шарнирные) клапаны, обеспечивающие свободный проход форм.

Подогретые формы поступают под отливочную машину, где с помощью двух групп поршневых насосов одновременно, за один цикл, все ячейки заполняются оттемперированным шоколадом. Для каждого вида форм применяется отдельная ориентирующая плита. Отливочная машина снабжена резервуаром вместимостью 25 л с водяной рубашкой и электрообогревом. Регулировка массы изделий осуществляется на ходу при помощи кулисного механизма и определяется объемом ячеек формы.

Схема работы автомата «Холько-Гелиос-171» для формования узорчатого и мелкоплиточного шоколада

Схема работы автомата «Холько-Гелиос-171» для формования узорчатого и мелкоплиточного шоколада

Рис. 3. Схема работы автомата «Холько-Гелиос-171» для формования узорчатого и мелкоплиточного шоколада:

1 — теплый шкаф для подогрева форм; 2 — отливочная машина; 3— промежуточный транспортер; 4 — вибротранспортер; 5 поперечный транспортер, 6 шкаф предварительного охлаждения; 7 — многоярусный охлаждающий шкаф; 8 — промежуточный транспортер; 9 — выборочная машина; 10 поперечный транспортер, 11 — транспортер для пустых форм; 12 — укладчик листов из пластмассы (подкладок); 13 — главный привод

Технические показатели автомата по отдельным видам изделий

|

Показатели |

Эстампе |

Медали |

Шоколад

с

вафлями |

Шоколад

«Наша

марка» |

Фигурный

шоколад

(литые

фигуры) |

|

Число ячеек в форме, шт. |

24 |

22 |

44 |

44 |

8 |

|

Число работающих поршней, шт. |

47 |

22 |

44 |

44 |

34 |

|

Масса изделий в одной форме, кг |

0,125 |

0,165 |

0,275 |

0,176 |

0,190 |

|

Производительность при скорости 15 форм в 1 мин, кг/ч |

109 |

144 |

240 |

153 |

165 |

|

Производительность при скорости 30 форм в 1 мин, кг/ч |

218 |

288 |

480 |

306 |

330 |

В момент отливки формы приподнимаются, а затем быстро опускаются. Этим движением устраняется образование подтеков. Формы, заполненные шоколадом, поступают на вибротранспортер, оборудованный четырьмя электродвигателями-вибраторами с регулируемой амплитудой вибрации. На них шоколад уплотняется и из него удаляется воздух. С вибротранспортера формы поступают на поперечный транспортер, который служит для передачи форм с шоколадом на параллельную ветвь автомата, а затем они поступают в шкаф предварительного охлаждения. Длина шкафа 5 м, в нем поддерживается температура 8—10°С. Из шкафа предварительного охлаждения формы направляются в многоярусный охлаждающий шкаф вертикального типа, где они десять раз поднимаются и опускаются. Охлаждение форм в шкафу продолжается от 10 до 25 мин. Охлажденные формы поступают на горизонтальный цепной транспортер, где они накрываются пластмассовыми листами, подаваемыми из специального магазина, расположенного над транспортером. Затем формы, накрытые листами пластмассы, поступают в выборочную машину, переворачиваются на 180°, и молотки машины ударяют по шинам форм. В результате готовые изделия выпадают на пластмассовые листы. Листы с изделиями опускаются и передаются на ленточный транспортер. Работница снимает изделия с пластмассовых листов и укладывает их в производственную тару. Пустые формы после возврата в первоначальное положение вновь поступают на второй поперечный транспортер, затем переходят на первую ветвь автомата и подаются в шкаф для подогрева. Таким образом цикл повторяется. Производительность автомата приведена в таблице.

Рис., 2. Цилиндрическая темперирующая машина:

Рис., 2. Цилиндрическая темперирующая машина: