Московским институтом ЦНИИпромзернопроект разработан проект

реконструкции мукомольных заводов мощностью 250 т/сут, построенных ранее по

типовым проектам 415-1-3 и 415-1-10, с использованием комплектного

высокопроизводительного оборудования. Технология предусматривает возможность

выработки трех сортов муки: высшего, первого и второго. В качестве базового

варианта был принят выход муки высшего сорта 65% и второго сорта - 13% при общем

выходе 78%.

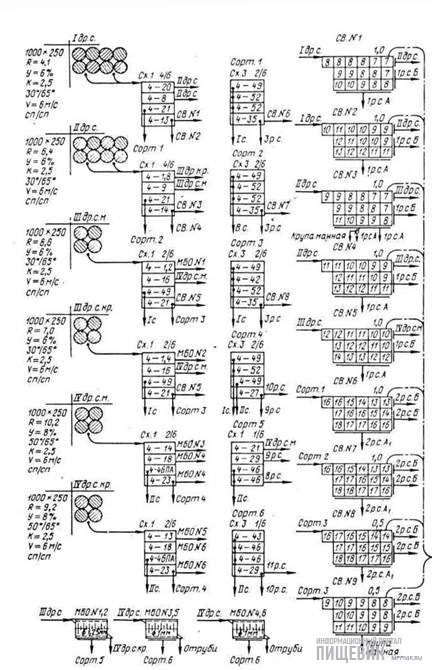

На рисунке 1 приведена схема зерноочистительного отделения

мукомольного завода после реконструкции. Поступающее по конвейеру из элеватора

зерно распределяется по шести бункерам общей вместимостью 402 т. Каждый бункер

имеет 16 выпускных отверстий, соединенных самотечными трубами с выпускной

воронкой, что предотвращает явление самосортирования зерна при выпуске его из

бункеров. Под каждым бункером установлен регулятор потока зерна УРЗ-1.

Двумя потоками производительностью по 6 т/ч зерно поднимается

и после взвешивания поступает на одну из двух секций сепаратора А1-БИС-12.

Отходы с сепаратора и промежуточного отделителя винтовым конвейером направляются

в бункер для негодных отходов. Зерно из сепаратора поступает в

камнеотделительную машину РЗ-БКТ.

Дальнейшая очистка зерна производится в концентраторах

А1-БЗК-9, при сортировании в которых образуются три фракции: очищенное крупное

зерно (60...70%) — тяжелый продукт, более ’’легкая” фракция зерна (до 30%) и

сход с сит и проход первой группы сит (до 10%). Первая фракция далее поступает в

куколеотборники. Вторая фракция обрабатывается в горизонтальной обоечной машине,

после которой зерно также поступает в куколеотборники. Третья фракция

направляется в кормовые отходы. Далее зерно поступает в машины интенсивного

увлажнения А1-БШУ-2, которые обеспечивают максимальный прирост влажности в зерне

(до 50%) и попутно производят некоторое шелушение зерна. Эти машины расходуют

воду в количестве, которое может принять зерновая масса без образования сточных

вод.

Винтовые конвейеры распределяют увлажненное зерно по бункерам

для отволаживания. Можно при переработке сухого зерна проводить вторичное его

увлажнение в аппарате А1-БУЗ и отволаживание. Гибкая схема винтовых конвейеров

позволяет регулировать использование бункеров на этапах

отволаживания.

Схема зерноочистительного отделения мукомольного завода Винницкого комбината хлебопродуктов № 2 после реконструкции

Схема зерноочистительного отделения мукомольного завода Винницкого комбината хлебопродуктов № 2 после реконструкции

Рис. 1. Схема зерноочистительного отделения мукомольного

завода Винницкого комбината хлебопродуктов № 2 после реконструкции:

1 - силосы для неочищенного зерна; 2 - автоматические весы

АД-50-ЗЭ; 3 - сепараторы А1-БИС-12; 4 - камнеотдслитсльные машины РЗ-БКТ-ЮО; 5 -

концентраторы А1-БЗК-9; 6 - обоечные машины РЗ-БГО-6; 7- машины интенсивного

увлажнения зерна А1-Б1НУ-2; 8- силосы для отволаживания зерна; 9 - обоечная

машина РЗ-БГО-8; 10 - энтолейтор РЗ-БЭЗ; 11 - аспиратор РЗ-БАБ; 12-машнна

интенсивного увлажнения зерна А1-БШУ-1; 13'- весы АД-50-ЗЭ

Перед поступлением в увлажнительный аппарат зерно проходит

через аспирационную колонку У1-БКЛ, где отделяются отходы шелушения зерна,

образующиеся в машинах интенсивного увлажнения.

В бункерах для отволаживания происходит поточное

отволаживание зерна, т.е. поступление и выпуск зерна из них осуществляются с

одинаковой производительностью. Производительность выпуска зерна из бункеров

регулируется' регуляторами потока зерна УРЗ-I. После отволаживания зерно

очищается в горизонтальной обоечной машине РЗ-БГО-8, магнитном аппарате

У1-БМП-01, энтолейторе РЗ-БЭЗ и аспираторе РЗ-БАБ. Обработка в энтолейторе

снижает зараженность зерна.

После аспиратора доувлажнение зерна осуществляется в машине

интенсивного увлажнения А1-БШУ-1. Зерно увлажняют на 0,3% и подают на

отволаживание в течение 10...15 мин в металлический бункер. Из бункеров

отволаживания через автоматические порционные весы с устройством, регулирующим

производительность, зерно направляется на I драную систему. Магнитная защита в

зерноочистительном отделении установлена перед шлюзовыми питателями

пневмотранспорта, обоечными машинами, энтолейтором, весами для отходов,

дробилкой для отходов, 1 драной системой.

Отходы разделяются на I и II категории, отходы III категории

и куколь. Куколь с куколеотборника направляется в бункер. Отдельно выводятся

отходы III категории. Отходы просеивающих машин, относы аспирации, относящиеся к

отходам I и II категории, поступают для размола в дробилку.

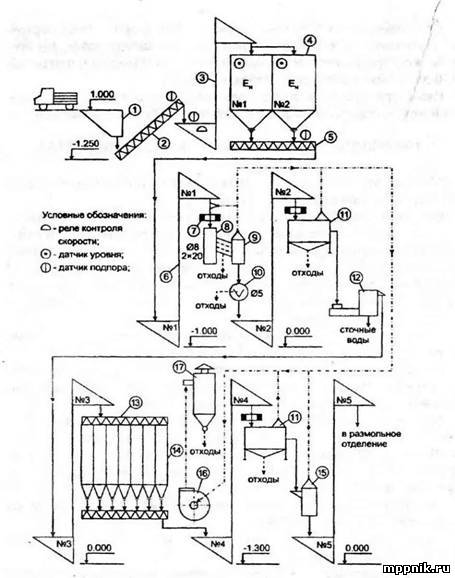

Соблюдение режимов работы оборудования должно обеспечить

снижение зольности очищаемого зерна на 0,1...0,12%. В размольном отделении

установлены четыре драные системы с разделением III и IV драных систем на

крупные и мелкие, четыре сортировочные системы, 12 размольных систем с

разделением 1-й и 2-й на А и Б, восемь ситовеечных систем.

Техническая

характеристика схемы размола

|

Общая длина вальцовой линии, см |

3600 |

|

В том числе: |

|

|

на драных системах |

1300 |

|

на размольных " |

2300 |

|

Отношение длины вальцовой линии размольных |

1,76 |

|

систем к драным |

|

|

Нагрузка на вальцовую линию, кг/ (см • сут) |

70 |

|

Просеивающая поверхность рассевов, м2 |

188 |

|

В том числе: |

|

|

на драных системах |

89,3 |

|

на размольных системах |

79,9 |

|

на контроле |

18,8 |

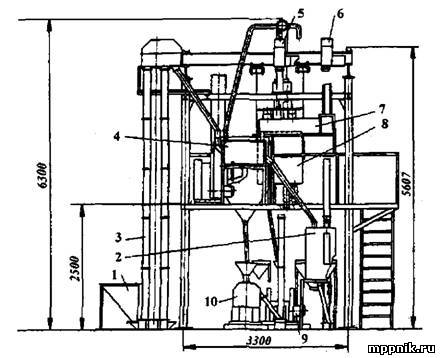

Продольный разрез по зерноочистительному и размольному отделениям

Продольный разрез по зерноочистительному и размольному отделениям

Рис. 2. Продольный разрез по зерноочистительному и

размольному отделениям:

1 - шлюзовой питатель для зерна;2 - винтовой конвейер

РЗ-БКШ-200; 3- регулятор УРЗ-1 расхода зерна; 4 - воронка У2-БВВ; 5 - силосы для

зерна; 6 - машина интенсивного увлажнения зерна А1-БШУ-2; 7 - разгрузитель

У2-БРО; 8 - триер А9-УТК-6; 9 - фильтр-циклон типа РЦИ; 10 - автоматические весы

для зерна 6.142 АД-50-ЗЭ; 11- горизонтальный циклон А1 -БЛЦ; 12 - сепаратор

А1-БИС-12; 13 - камнеотделительная машина РЗ-БКТ; 14 - концентратор А1-БЗК-9; 15

-магнитный аппарат У1-БМП-01; 16 - обоечная машина РЗ-БГО-6; 17 –

циклон-разгрузитель У2-БЦР; 18 - рассев А1-БРБ; 19 - силос для зерна перед I

драной системой; 20 - ситовеечная машина А1-БСО; 21 - винтовой конвейер для

продуктов размола; 22 - магнитный аппарат У1-БММ; 23 - вальцовые станки

А1-БЗ-ЗН; 24- деташер А1-БДГ; 25 - ресивер; 26 - батарейная установка циклонов

4БЦШ; 27 - автоматические весы для муки и отрубей; 28 - шлюзовой питатель

аэрозольтранспорта муки; 29 - нория; 30 - силосы для муки и отрубей; 31 –

виброднище РЗ-БВА-130А; 32 — шнеки РЗ-БКШ-315 для муки; 33 – карусельный

весовыбойный аппарат; 34 — компрессор; 35 - машина для просеивания муки

А1-БПК

|

Отношение просеивающей поверхности размольных |

1:0,89 |

|

систем к драным |

|

|

Нагрузка на просеивающую поверхность рассевов, |

1330 |

|

кг/(м2 • сут) |

|

|

Рабочая ширина сит ситовссчных машин, см |

390 |

|

Нагрузка на ситовеечные машины, кг/ (см • сут) |

640 |

На I драной системе предусматривается режим извлечения до

30%. Вымол сходов, начиная с III драной системы крупной, производится в вы

мольных машинах А1-БВГ, проход которых просеивается в виброцентрифугале РЗ-БЦА и

сортировочной системе № 4. Размол крупки, дунстов осуществляется на вальцовых

станках с вальцами, имеющими микрошероховатую поверхность.

Крупки и дунсты на 1...3-й размольных системах обрабатывают в

энтолейторах РЗ-БЭР, а на последующих системах — в деташерах А1- БДГ. Извлечение

муки на первых размольных системах достигает 70%. Сорта муки формируют на трех

винтовых конвейерах с перемещением и установкой самотечных труб, подающих потоки

муки различного качества с рабочих систем рассевов. Контроль муки первого и

второго сортов осуществляется в четырехприемном рассеве РЗ-БРВ. Отбор манной

крупы предусмотрен в количестве до 2%.

В связи с тем что крупные отруби, получаемые с бичевых

вымольных машин, имеют высокую технологическую влажность, рекомендуется

предусматривать их сушку в термопневматических системах. Для этого в

пневматическую линию подъема отрубей должен подаваться теплый воздух

температурой 80...90° С ситовеечные машины и автоматические весы аспирируют.

Остальное, оборудование обеспыливается за счет вакуума пневмотранспортных сетей

при высокой герметичности оборудования и самотечных труб.

При реконструкции мукомольных заводов не удастся организовать

участок по формированию сортов муки. В отделении готовой продукции

предусматривают операции: бестарное хранение муки, выбой муки и манной крупы,

фасовка их в мелкую тару, отпуск муки в мешках и бестарно.

На рисунке 2 приведены разрезы по зерноочистительному и

размольному отделениям с расположением основного технологического

оборудования.