Выполнен в трехлинейном варианте и предназначен для производства шоколадных

плиток, узорчатого шоколада, оболочек для производства полых шоколадных фигур и

выработки шоколада с начинками. Если работают все машины автомата (рис. 1), то

он служит для производства шоколада с начинками; при раздельном использовании

каждой из двух секций автомата (рис. 2) вырабатывают оболочки для пустотелых

фигур, узорчатый шоколад, заготовки для медалей, или шоколадные плитки. В

автомате используются формы размером 426X275 мм. На полный цикл (для выработки

шоколада с начинками) требуется 840 форм, а при раздельном использовании

автомата — 440 и 250 форм. Замена форм осуществляется благодаря специальному

исполнению привода транспортера пустых форм. Переналадка автомата занимает около

часа.

Технологическая схема производства шоколадных изделий с начинками на автомате модели 850 (работают все четыре секции):

Технологическая схема производства шоколадных изделий с начинками на автомате модели 850 (работают все четыре секции):

Рис. 1. Технологическая схема производства шоколадных изделий

с начинками на автомате модели 850 (работают все четыре секции):

1 — дозирующе-формующая машина; 2 —

горизонтальный вибратор: 3, 9 — опрокидыватели; 4 — горизонтальный вибратор

участка образования оболочек: 5 —

вертикальный вибратор участка образования оболочек; 6 — вальцевое зачищающее устройство; 7 — холодильная камера

тоннельного типа; 8 — зачищающее устройство с ножами; 10, 17, 19 — холодильные

камеры с вертикальным движением форм; 11, 22 — магазины для листов картона или

пластмассы; 12, 14, 23, 25 — опрокидывающие устройства выборочных машин; 13, 24

— вибраторы выборочных машин; 15 — дозирующе-формующая

машина участка заполнения форм начинками; 16 — горизонтальный вибратор участка

заполнения форм начинками; 18 — электрический подогреватель; 20 — зачищающее

устройство участка формования донышек; 21 — дозирующе-формующая машина участка

Технологическая схема производства литых шоколадных изделий и оболочек на автомате модели 850 (при раздельном использовании автомата узлы 3, 6, 8, 9, 18, 20 и 21 не работают; при производстве оболочек для пустотелых фигур в I секции работают узлы 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 и 14).

Технологическая схема производства литых шоколадных изделий и оболочек на автомате модели 850 (при раздельном использовании автомата узлы 3, 6, 8, 9, 18, 20 и 21 не работают; при производстве оболочек для пустотелых фигур в I секции работают узлы 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 и 14).

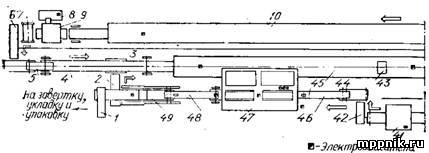

Рис. 2. Технологическая схема производства литых шоколадных

изделий и оболочек на автомате модели 850 (при раздельном использовании автомата

узлы 3, 6, 8, 9, 18, 20 и 21 не работают; при производстве оболочек для

пустотелых фигур в I секции работают узлы 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12,

13 и 14). Расшифровку позиций 1—25 (см. рис. 1)

При изготовлении шоколада с начинками автомат работает

следующим образом (рис. 3). Пустые формы накладывают на комбинированный цепной

транспортер, который имеет две самостоятельные ветви — нижнюю 14 и верхнюю

10.

Проходя по нижней ветви этого транспортера, заключенного в

хорошо изолированный кожух, формы на его двадцатипятиметровом участке нагреваются до температуры 32

°С воздухом, циркулирующим через обогреваемые паром калориферы. Вместо парового

калорифера может устанавливаться электрокалорифер.

Подогретые формы поступают на поперечный транспортер 34,

который передает их на транспортер 33. Установленные на этом транспортере две

дозирующе-формующие машины 32 и 31 модели 852 с

приемниками вместимостью 50 л, снабженные крышками с блок-контактами, водяным

обогревом, терморегуляторами, нагревательными элементами, мешалками с двумя

лопастями, виброситами и двухсторонней, регулируемой в зависимости от рисунка

форм насосной системой, заполняют ячейки форм шоколадной массой. Дозирующе-формующие машины укомплектовываются ориентирующими

плитами и шарнирными дюзами, что позволяет поворачивать их и дополнительно

ориентировать дюзы в соответствии с расположением, массой и видом изделий в

форме. Машины включаются автоматически как только

очередная форма поступит на заполнение. Масса каждой отливки контролируется

устройством, снабженным шкалой, и может изменяться вращением

штурвала.

Затем шоколадная масса, находящаяся в ячейках форм,

уплотняется и разравнивается заключенным в звукоизолирующий кожух вертикальным

вибратором 30 с самостоятельным приводом и бесступенчато регулируемой амплитудой

колебаний, после чего формы перевертываются на 180° опрокидывателем 29 и

передаются для удаления излишков шоколадной массы на вертикальный 28 и

горизонтальный 27 вибратор для разравнивания и получения шоколадных оболочек

одинаковой толщины.

Рис. 3. Схема работы автомата для формования шоколадных

изделий модели 850

Благодаря индивидуальным приводам и бесступенчатым

регуляторам режим работы вибраторов может меняться, что позволяет использовать

различные виды шоколадной массы и регулировать в известных пределах толщину

получаемых шоколадных оболочек. Излишки шоколадной массы стекают в поддоны, а

затем отводятся в обогреваемый приемник 26 и периодически перекачиваются насосом

модели 182-Е-8, оборудованным водяной рубашкой, на повторное темперирование. Излишки и потеки шоколадной массы с форм

снимаются двухвалковым зачищающим устройством 25, также связанным с приемником

26. Валки и ножи устройства нагреваются электрическими патронами. При вращении

валки легко снимают основную часть стекающей из форм шоколадной массы с тем,

чтобы предотвратить загрязнение холодильной камеры модели 854, которая

используется для предварительного охлаждения форм с оболочками. В десятиметровой

холодильной камере 24 тоннельного типа установлены три батареи оребренных трубчатых воздухоохладителей для работы на

охлажденном до температуры минус 12 — минус 16°С

рассоле холодопроизводительностью около 11630 Вт. Рециркуляция воздуха

обеспечивается двумя осевыми вентиляторами. На каналах входа воздуха в

воздухоохладитель и выхода из него установлены контрольные термометры. В камере

24 формы охлаждаются для того, чтобы сохранить полутвердую консистенцию

шоколадной массы и обеспечить зачистку форм от излишков, которая осуществляется

при помощи пары ножей, установленных под углом на зачищающем устройстве 22.

Положение ножей и их зазор можно регулировать. Излишки шоколадной массы

сбрасываются с ножей вниз, подогреваются, расплавляются и периодически

перекачиваются насосом 23 модели 182-Е-8 на повторное темперирование. Затем опрокидыватель 21 возвращает формы в

первоначальное положение, и они партиями, по три штуки, загружаются на полки

вертикальной холодильной камеры 20 модели 856 с воздухоохладителями

холодопроизводительностью- 17445 Вт. Рециркуляция воздуха в камере

поддерживается двумя осевыми вентиляторами. Пройдя через холодильную камеру,

вмещающую 120 форм, которые находятся в ней 8 мин, н промежуточный транспортер

19, формы поступают на выборочную машину 17 (в этом случае она не работает), а

затем- на переключаемый в два рабочих положения поперечный транспортер 15,

который должен быть поднят вверх.

С транспортёра 15 формы поступают на комбинированный

транспортёр, идут по его верхней ветви 10, передаются ею на транспортер 1, на

котором установлены две группы дозирующе-формующих

машин модели 860. Первая группа 2 дозирующе-формующих

машин (состоит из четырех машин с самостоятельным приводом) позволяет

осуществлять дозирование различных жидких начинок, а вторая группа 3 (состоит из

двух машин) —густых, пастообразных и ликерных.

Дозирующе-формующие машины для

начинок 2 и 3 по своей конструкции аналогичны дозирующе-формующим машинам 31 и 32, но их мешалки имеют

лопасти с отверстиями и специально приспособлены для обработки различных по

консистенции начинок. В момент заполнения ячеек начинкой формы приподнимаются на

25 мм, а затем резко опускаются, исключая этим движением возможность образования

потеков. Возможно заполнение ячеек только одной начинкой или порядная отливка в

одну форму нескольких начинок группой дозирующе-формующих машин. Включение машин осуществляется

поступающей формой автоматически или вручную. Масса начинки регулируется, и для

ориентирования обслуживающего персонала установлена шкала, фиксирующая ход

поршней и приблизительную массу дозируемой начинки.

При эксплуатации автомата для формования следует иметь в

виду, что масса готовых шоколадных изделий с начинками зависит от идентичности

объема ячеек в каждой форме, который должен иметь минимальные отклонения, а

также от удельного веса шоколадной массы и начинок и от выбранного соотношения

между ними. Наконец, она определяется и работой машины для формования донышка и

установленных за ней зачищающих ножей, которые могут снимать различное

количество шоколадной массы с поверхности форм и изменять в небольших пределах

массу изделий в начальных и последующих рядах каждой формы.

После заполнения начинкой формы поступают на вибратор 4, где

начинка разравнивается и затем охлаждается в вертикальной холодильной камере 5

модели 856/1. Циркуляция воздуха в этой камере обеспечивается двумя осевыми

вентиляторами. Продолжительность прохождения форм через камеру 8 мин,

вместимость камеры 120 форм, мощность по холоду 17445 Вт.

После охлаждения начинки формы промежуточным транспортером

передаются на трехсекционный электрический

подогреватель 6, который автоматически отключается при остановке формы. На этом

участке необходимо подогревать кромки шоколадных- оболочек для того, чтобы

образуемые затем донышки прочно соединились с оболочками и герметически закрыли

заключенную внутри изделия начинку. Для образования донышек используют

намазывающую машину 7 модели 862, связанную трубопроводом с нижней камерой,

которая снабжена водяной рубашкой, насосом для рециркуляции воды и подогревом.

Из машины шоколадная масса продуктовым насосом перекачивается в разливочную

воронку намазывающей машины и, выливаясь через ее щелевое отверстие, заполняет

верхнюю поверхность форм. Подача форм под разливочную воронку регулируется

автоматически. Излишки шоколадной массы счищаются с поверхности форм двумя

ножами, снабженными подогревом и регулируемыми по высоте и расположению. Они

стекают в нижнюю камеру намазывающей машины и вновь темперируются. После

образования донышек формы зачищаются по периметру, проходя между пружинящими и

обогреваемыми пластинчатыми ножами механизма 8 зачистки форм. Нагретая

шоколадная масса стекает с поверхности зачищающих ножей и накапливается в

приемнике.

Промежуточным транспортером изделия направляются в -основную

холодильную камеру 9 вместимостью 280 форм, где находятся около 19 мин. В камере

установлен воздухоохладитель холодопроизводительностью 34890 Вт. Камера разбита

на зоны предварительного, основного и заключительного охлаждения. На полки

патерностера камеры одновременно загружается и разгружается семь форм.

Циркуляция воздуха в камере поддерживается четырьмя осевыми вентиляторами. В

камере установлены термометры, регистрирующие температуру циркулирующего

воздуха. Для очистки камеры и обслуживания ее механизмов предусмотрены

специальные дверцы.

После охлаждения формы передаются промежуточным транспортером

в двухскоростную выборочную машину 11 ударного типа (модель 853). Перед выборкой

изделий из форм из магазина автоматически поступает лист пластмассы или картона,

на который ложится изделие. Готовые изделия на этих подкладках отводятся из

автомата транспортером 12. Пустые формы забираются транспортером 13 и вновь

поступают на нижнюю ветвь 14 комбинированного транспортера. Наличие механизма

возврата подкладок — листов пластмассы или картона — в магазин позволяет

обеспечить непрерывность процесса извлечения изделий из форм.