Автомат предназначен для формования шоколадных изделий в виде мелких плиток или батонов отливкой в заготовки из фольги с последующей заверткой в тот же упаковочный материал.

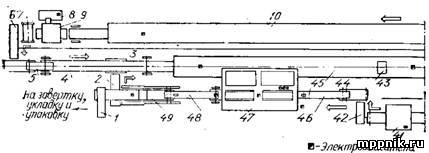

Рис. 1. Схема работы формующе-зазертывающего автомата модели «Руттер- Лёш» фирмы «Лёш» (ФРГ)

Автомат (рис. 1) состоит из пяти связанных между собой рабочих участков: станции приготовления форм штамповкой ячеек в полосах фольги — I, станции формования изделий путем заполнения полученных оболочек оттемперированной шоколадной массой и разрезания непрерывных полос на отдельные заготовки — II, участка вибраторов — III, участка охлаждения — IV и станции завертки готовых изделий — V.

Станция приготовления форм (I) имеет специальное устройство 1 для размотки и подачи полос фольги с шести рулонов; фотоэлектрическое устройство 7, центрирующее рисунок; вырубной штамп 9 для обработки боковых кромок упаковки и штамп 10 для образования ячеек в поступающих и периодически перемещаемых полосах фольги.

Станция формования изделий (II) состоит: из дозирующе- формующей машины 16, заполняющей ячейки порциями оттемперированной шоколадной массы определенного развеса; специального ножа 17 для резки полос фольги с выштампованными в них ячейками на отдельные заготовки и устройства 18, транспортирующего получаемые заготовки.

Участок (III) вибраторов 19 состоит из пяти вибрационных столов, разравнивающих жидкую шоколадную массу, находящуюся в ячейках заготовок из фольги.

Участок охлаждения (IV) состоит из холодильной камеры 21 с шестью батареями воздухоохладителей 22 и тремя осевыми вентиляторами 23, которые можно включать раздельно. Через ее канал проходит стальной ленточный транспортер 20.

Станция завертки готовых изделий (V) включает узел 27 для транспортирования заполненных шоколадной массой и охлажденных заготовок; узел 26 подачи с рулонов шести полос фольги, необходимой для закрытия донышка изделий; узел фотоэлектрического центрирования 29, нанесенного на полосы фольги текста или рисунка; узел резки полос фольги для донышка на отдельные заготовки и узел 30 для укладки заготовок и их закрепления на поверхности изделий; узел 31 для отрезки изделий от лент фольги и завертки подгибной кромки фольги и устройство, штабелирующее готовые изделия (или транспортер для их съема вручную).

Автомат работает следующим образом. Из устройства для размотки фольги 1, на котором в конусах закреплены шесть рулонов фольги толщиной 0,04 мм, размоточным валиком 3 -одновременно подается шесть полос фольги, на наружной стороне которой нанесен многокрасочный рисунок. Поступая параллельными рядами через оттягивающее их устройство 5 и натяжные валики 6, полосы точно центрируются по рисункам устройством 7, фиксируются стопорами 4 и периодически подаются валиками 8 под штамп 10, который выдавливает в них ячейки по форме и габаритным размерам, соответствующие будущим изделиям. Предварительно специальным вырубным штампом 9 на боковых поверхностях лент делается фасонная, полукруглой формы высечка, располагающаяся между каждой парой ячеек, которая необходима для того, чтобы облегчить их штамповку и последующую завертку изделий. В момент центрирования устройство для размотки отключает подачу фольги.

В зависимости от ширины лент фольги и используемых штампов получают ячейки различного размера и разной глубины и соответственно изделия с различными размерами и массой (например, 15, 20, 30 и 40 г).

При выходе из штампа ленты с ячейками периодически перемещаются транспортирующим устройством и образуют свободно провисающие петли. Затем ленты захватываются вторым транспортирующим устройством с захватами 11 и подаются под гребенку дозирующе-формующей машины 16, которая заполняет их ячейки определенным объемом Оттемперированной шоколадной массы, соответствующим развесу изготавливаемых изделий. Заполнение ячеек форм осуществляется ленточным способом при помощи насосной системы. Масса изделий регулируется кулисным механизмом и может быть изменена в требуемых пределах за счет увеличения или уменьшения хода поршней.

Транспортирующее устройство с захватами 11 после операции заполнения каждый раз продвигает полосы на длину одной ячейки. Специальный нож 17 периодически рассекает полосы на отдельные заготовки длиной 1 м, состоящие из шести или восьми ячеек. При помощи транспортирующего устройства 18 с зажимами получаемые заготовки * укладываются на ленту транспортера 19, которая непрерывно движется по поверхности пяти вибрационных столов, оборудованных индивидуальными вибрационными электродвигателями. Они уплотняют находящуюся в ячейках шоколадную массу, разравнивают ее поверхность и удаляют из нее пузырьки воздуха. Интенсивность обработки полос на вибрационных столах можно регулировать.

С вибростолов заготовки переходят на стальной ленточный транспортер 20 и направляются им в холодильную камеру 21 тоннельного типа длинной 28 м. Камера оборудована фреоновой холодильной установкой, воздухоохладителями и двумя вентиляторами с электродвигателями мощностью по 0,22 кВт, обеспечивающими циркуляцию охлажденного воздуха в камере. Из холодильной камеры ленты с застывшей в ячейках шоколадной массой поступают на станцию завертки.

На разматывающем устройстве станции завертки устанавливают 12 рулонов фольги толщиной 0,03 мм (шесть из них являются запасными). Фольга механически разматывается в полосы при помощи качающихся рычагов, управляемых кулачками. Оттягивающее полосы фольги устройство необходимо для. непрерывного центрирования в соответствии с нанесенными на них метками. Центрирование осуществляется за счет импульсов, подаваемых шестью фотоэлементами оптических головок управления. Шесть электромагнитов переменного тока устройства, оттягивающего фольгу, приводятся в действие оптическими головками через импульсную схему с управляющим кулачком. Магниты оттягивают полосы фольги до тех пор, пока метка не совпадет с оптической осью соответствующей головки управления, после чего оттягивание прекращается. Фольга подается периодически роликами, которые получают движение от зубчатого сектора и распределительного кулачка. Обратное движение обеспечивается муфтой свободного хода. При отсутствии изделия срабатывает магнитная блокировка и полоса фольги не подается. В соответствии с требуемыми размерами заготовки перед отрезкой фольга поступает в накладочную станцию, фиксируется вакуумными захватами и отрезается штампом. Отрезанные от полос фольги заготовки накладываются на донышки отформованных изделий вакуумными захватами, снабженными двумя нагреваемыми пуансонами. Заготовки закрывают оставшуюся незавернутой поверхность плиток и прикрепляются к ней за счет легкого нагрева. Затем второй штамп отделяет изделия от лент и они транспортирующим устройством грабельного типа, совершающим периодическое движение, передаются к заверточной машине. При завертке оставшийся в ячейках свободный бортик фольги равномерно подгибается под дно изделия. При этой операции надежно фиксируется и фольга, Наложенная ранее на открытую поверхность изделий. За один рабочий цикл получаются готовые, пригодные для продажи изделия в оригинальной, красочной упаковке. Они поступают на транспортер 32 и снимаются с него вручную или предварительно могут накапливаться в штабелирующем устройстве.

Автомат комплектуется компрессором 24 с ресивером и электродвигателем мощностью 1,5 кВт, подающим воздух на обдувку вырубного штампа и на участок резки заготовок фольги для закрытия донышек, вакуум-насосами 13 к 25 с ресиверами и электродвигателями мощностью по 3 кВт, установленными на станциях приготовления форм и завертки готовых изделий.

Работа автомата осуществляется с пульта управления 14, на котором расположена мнемосхема с подсветкой, контрольные лампы, пусковые и стоповые кнопки. Работа отдельных машин и механизмов взаимосвязана и строго синхронизирована соединенным с приводом валом 12. Работающие участки и узлы фиксируются свечением контрольных ламп. Безаварийная и безопасная работа автомата обеспечивается системой блок-контактов, срабатывание которых отключает сначала соответствующий узел, затем связанные с ним узлы и, наконец, автомат в целом. На станциях приготовления форм, формования изделий и их завертки дополнительно установлены кнопки 2, 15, 28 ручного аварийного выключения.

Техническая характеристика автомата «Руттер-Лёш» фирмы «Лёш» (ФРГ)

Производительность при 50 отливах/мин (масса изделий в зависимости от размеров и высоты 8—45 г),

изделий/ч18000

Мощность, кВт

электродвигателей 14,4

обогрева 2

Мощность по холоду, Вт26168

Габаритные размеры, мм

длина 48500

ширина 1500

высота 1760

Масса, кг 13250