Линия предназначена для завертки, укладки и упаковки шоколадных плиток в картонные коробки и торговую тару и разработана фирмами «Сапал» (Швейцария) и «Акма» (Италия).

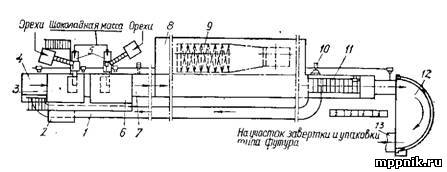

Схема поточной линии и системы питания плитками заверточных машин приведены на рис. 1. Линия (рис. 1, а) состоит из нескольких заверточных автоматов 4 модели BN или ВВ, которые соединены со специальным секционным импульсным транспортером 3, подающим плитки на завертку и совершающим периодическое движение. В него по числу используемых в линии заверточных автоматов 4 встроены секционные питатели 1 модели АА с ленточными транспортерами 2. Каждый из заверточных автоматов 4 в свою очередь соединен с упаковочной машиной — группировочно-укладочным автоматом 5 модели МВ или SB, который обеспечивает укладку завернутых плиток в картонные коробки (футляры) и с приемным транспортером 6, ориентирующим и перемещающим заполненные коробки к узлу упаковки их в торговую тару. На приемном транспортере 6 установлены группировочно-укладочный автомат 7 модели «Акма-773» и обандероливающе-упаковочный автомат 8 модели «Акма-774», которые выполняют укладку 24 коробок с изделиями в короба из гофрокартона, закрытие их клапанов* оклейку клеевой лентой и наклейку трафарета (операцию этикетирования). Упакованные изделия 9 подаются на склад.

Рис. 1. Схема работы комплексно-механизированной поточной линии фирм «Сапал-Акма» для завертки, укладки и упаковки шоколадных плиток: а — схема работы линии; б — схема работы секции автоматического питателя модели АА

Поточная линия имеет пневмоэлектрическое управление. Установленный на ней двухступенчатый компрессор обеспечивает давление воздуха 0,5— 0,6 МПа. Каждая поточная линия жестко привязана к соответствующему автомату для формования и к определенному типоразмеру изделий. При производств; 100-граммового шоколада она обслуживается тремя, а 50-граммового — четырьмя заверточными автоматами модели ВВ. Для выпуска 15- или 25-граммового шоколада в линии используют шесть автоматов модели BN.

Процессы завертки и упаковки шоколадных плиток на поточной линии осуществляются следующим образом. Плитки шоколада поступают порядно с сетчатого транспортера автомата на секционный импульсный транспортер 3, являющийся составной частью системы автоматического питания заверточных машин, и движутся по нему, последовательно переходя от одной секции питателей к другой.

Автоматические питатели модели АА (рис. 1, б) представляют собой секции, образованные группой из трех самоцентрирующихся. плоскоременных транспортеров с индивидуальными приводами, — передающего 9, распределяющего (качающегося) 11 и поперечного 2. Каждый питатель одновременно может подавать изделия только к одному автомату. Однако при симметричном расположении и реверсивном движении поперечного транспортера можно осуществить питание двух заверточных автоматов от одного питателя попеременно.

Для сохранения расположения рядов изделий в процессе их транспортирования служит система автоматического регулирования и центровки лент транспортеров. Она состоит из датчиков (бесконтактные микропереключатели) и исполнительных механизмов (ролики, перемещаемые пневмоцилиндрами). От налипших крошек шоколада поверхность лент транспортеров очищается специальным скребком.

Передающий 9 и качающийся 11 транспортеры питателя имеют ширину ленты 700 мм. Первый из них движется со скоростью 25 м/мин и обеспечивает с помощью механизма выравнивателя 6 подравнивание рядов шоколадных плиток 7. Выравниватель работает от фотоэлемента 10, который состоит из фотоэлектрического датчика и системы последовательно включаемых реле. Фотоэлектрический датчик включает фотосопротивление, оптическую систему и источник света — электролампочку, которая отбрасывает направленный пучок света через оптическую систему на фотосопротивление. Когда изделия, поступающие с транспортера автомата, пересекают световой поток, фотосопротивление включает через усилитель пневмоэлектрический клапан, который подает сжатый воздух в пневмоцилиндр. Установленный на его штанге рычаг связан с заслонкой выравнивателя, которая в нормальном положении поднята вверх. Под воздействием пневмоцилиндра заслонка опускается вниз, задерживается, подравнивает постоянно движущийся ряд плиток, а затем возвращается в исходное положение (импульс для обратного движения заслонки в пневмоэлектрический клапан подает реле времени). Правильно сориентированные изделия переходят на распределяющий (качающийся) транспортер 11, движущийся со скоростью 40 м/мин, и пересекают световой поток фотоэлемента 12. При этом фотосопротивление включает электропневматический клапан, подающий воздух в пневмоцилиндр 4 механизма подъема распределяющего транспортера. Закрепленная консольно левая часть этого транспортера приподнимается до уровня приемной площадки 5.

Во время подъема распределяющего транспортера 11 движение ленты и шоколадных плиток продолжается. В. момент окончания подъема очередной ряд изделий подходит к приемной площадке 5 и укладывается на нее, упираясь в находящийся в нижнем положении толкатель промежуточного транспортера 3. При этом поступивший ряд плиток дополнительно подравнивается. Затем промежуточный транспортер 3, соединенный с пневмоприводом, перемещается на один шаг и его верхний толкатель одновременно сдвигает изделия на поперечный транспортер 2 секционного питателя. Как только очередной ряд изделий будет уложен на поперечный транспортер 2, последний автоматически включается и передвигается со скоростью, обеспечивающей соединение очередного ряда изделий с ранее поступившими на приемный транспортер 15 заверточного автомата. Одновременно освобождается место для нового ряда. Поперечный транспортер 2 обеспечивает постоянное заполнение плитками приемного транспортера 15 заверточного автомата. Если их длина превысит 100 мм, то приемная площадка 5 и промежуточный транспортер 3 не останавливаются и сориентированные в ряды изделия передаются непосредственно с распределяющего 11 на поперечный транспортер 2.

Если поперечный транспортер 2 питателя заполнен плитками и не может принять очерёдной ряд с распределяющего транспортера 11 (световой пучок, направленный на фотоэлементы 13 и 14, перекрыт ими), фотосопротивление фотоэлемента 12 выключит пневматический клапан и консольная часть, подъемного транспортера опустится до уровня передающего транспортера 1 следующей секции питателя. В этот момент плитки поступят на другой питатель, соединенный с соответствующим заверточным автоматом.

У каждого заверточного автомата установлен выключатель для ручного управления движением транспортеров-питателей. Если необходимо остановить заверточный автомат, оператор вручную выключит систему питателя. В этом случае консольная часть распределяющего транспортера останется в нижнем положении, а плитки поступят с очередной в следующую секцию питателя.

На поперечном транспортере 2 также установлен фотоэлемент 14. При остановке заверточного автомата он блокирует механизм подъема распределяющего транспортера, консольная часть которого остается в нижнем положении, а изделия поступают в следующий питатель.

Распределяющий (качающийся) транспортер будет находиться в нижнем положении до тех пор, пока пучок света не поступит на фотоэлемент 13 и новый ряд плиток не перекроет луч света, падающий на фотоэлемент 12.

В каждом из установленных, в поточной линии секционных автоматических питателей описанный выше процесс повторяется в той же последовательности.

При остановке нескольких заверточных автоматов (см. рис. 1, а) незавернутые плитки, лежащие на основном импульсном транспортере 3, поступают в его хвостовую часть — отводящий транспортер 10. Получив импульс от образовавшегося ряда изделий, транспортер 10 перемещается на один шаг, т. е. на величину, соответствующую длине одной плитки, что облегчает их съем вручную и укладку в промежуточную тару.

Если поточная линия предназначается для завертки мелких плиток, то между подъемным и поперечным транспортерами автоматического секционного питателя помещают промежуточный столик, с которого ряды изделий принудительно сдвигаются на поперечный транспортер импульсным механизмом, связанным с пневмоприводом.

Шоколадные изделия, поступающие в каждый из заверточных автоматов поточной линии, непрерывно завертываются и автоматически передаются на комплектацию (механизированное формирование рядов завернутых плиток, их отсчет и укладку в картонные футляры из специального раскроя), а зачтем в группировочно-укладочные автоматы 5 модели МВ. Каждый автомат МВ имеет программное управление и соединен с выводным транспортером заверточного автомата. В автоматах МВ используются заготовки-высечки из картона, которые складываются в футляр вручную, а затем помещаются в магазин автомата,

Для каждого развеса плиток (15, 25, 50, 100 г) применяются футляры соответствующих размеров. В футляр размером 295X165X80 мм укладывается 32, 30 или 28 плиток массой по 100 г, 20 плиток массой по 50 г (5 рядов по 4 шт.), 30 батонов массой по 15 г (5 рядов по 7 шт.).

Группировочно-укладочный автомат модели МВ работает следующим образом (рис. 2). По транспортеру 13, соединенному с заверточным автоматом, плитки подаются на укладку. Футляры 2 в открытом положении устанавливаются на транспортер 1 магазина автомата, который направляет их к толкателю 14, работающему от пневмопривода. Заняв правильное положение, обеспечивающее операцию заполнения, футляр замыкает микровыключатель 11. и транспортер останавливается. В этот момент автоматически включается толкатель 14, который передвигает футляр на площадку подъемного механизма (элеватора) 16. Во время движения толкатель 14 последовательно замыкает микроконтакты 3 и 15, один из которых сообщает импульс для движения подъемного механизма 16, другой — на возвращение толкателя 14 в исходное положение. Поднимаясь, механизм 16 замыкает блок-контакт 17. Это означает, что футляр занял свое рабочее положение и импульс, разрешающий последующее движение толкателя 9 плиток 12, подан. К этому моменту формирование -группы плиток на транспортере 13 заканчивается. Первое изделие, перемещаемое по транспортеру 13, достигает -своего исходного положения и замыкает микровыключатель 7, сблокированный с толкателем 9. Сформированный на транспортере ряд плиток толкателем 9 сдвигается в футляр. При своем движении толкатель 9 замыкает •контакты 8 и 10, один из которых дает сигнал программному управлению о заполнении футляра изделиями, а другой обеспечивает возвращение толкателя в исходное положение. После опускания футляра элеватором 16 в той же последовательности происходит заполнение завернутыми плитками следующего ряда.

Связанный с программным управлением, блок-контакт 4 служит для подсчета заполненных футляров, блок-контакт 5 страхует подъемный механизм от самопроизвольного преждевременного опускания, а блок-контакт 6 выключает автомат в случае подъема защитного ограждения.

Рис. 2. Схема работы группировочно-укладочного автомата модели МВ

Производительность автомата МВ составляет до 30 рядов/мин, габаритные размеры 1680Х1185Х966 мм, масса 209 кг, мощность электродвигателя 0,18 кВт.

Готовый футляр, заполненный плитками, уложенными в каждом ряду плашмя, выталкивается поступающим из магазина пустым футляром. После контрольной проверки качества и правильности укладки завернутых изделий крышку футляра вручную закрывают и по спиральному спуску направляют на приемный транспортер. Здесь футляры выравниваются направляющими и передаются в группировочно-укладочный автомат «Акма-773», который осуществляет механическую укладку их в короба из гофрокартона. Последние затем поступают в обандероливающе-упаковывающий автомат «Акма-774», который последовательно закрывает боковые и торцевые клапаны короба и обандероливает его верхнюю часть клеевой контрольной лентой, а этикетирующая машина наклеивает готовый бумажный трафарет. Готовые короба выталкиваются на рольганг очередным коробом, поступающим в обандероливающе-упаковывающий автомат.

В другом варианте этой линии укладка завернутых изделий осуществляется не в картонные заготовки, а в готовые футляры из картона. В этом случае готовые футляры поступают на площадку наклонно установленного магазина группировочно-укладочного автомата и совмещаются своей открытой стороной с подающим завернутые плитки транспортером. После того как в футляр толкателем сброшена первая плитка, он спускается и в него вкладывается вторая, затем таким же путем третья и последующие плитки. Перед вкладыванием плиток в футляр они перемещаются группами из нескольких штук с основного транспортера заверточного автомата на параллельно расположенный загрузочный столик. При многорядной укладке количество подаваемых на него плиток является кратным числу их в футляре.

Для укладки в футляры шоколадных плиток массой 100 г в положении на ребро в поточной линии используются группировочно-укладочные .автоматы модели ST-2. В них из завернутых плиток сначала формируется ряд в положении плашмя, который затем отделяется от общего потока и поштучно выводится на приемную площадку. После каждой подачи площадка опускается и формирует стопку из определенного числа плиток (30 шт.). Полученная стопка передвигается толкателем в открытый футляр, находящийся в магазине автомата. Подача пустых футляров, проверка качества укладки, закрывание заполненных футляров, а также передача их на спиральный спуск осуществляются оператором вручную. Дальнейшие операции (укладка футляров в короба, упаковка, обандероливание и этикетирование коробов) производятся, как описано выше, и на том же оборудовании.

Производительность поточной линии соответствует производительности связанного с ней автомата для формования. Ее габаритные размеры определяются количеством установленных заверточных автоматов.