Из всего разнообразия технологических машин, выпускаемых в разных странах, мы остановимся на тех, которые отличаются принципами происходящих в них рабочих процессов, обусловливающих новые способы технологии.

Принцип резания зерна

В Венгрии Пауль Райкаи создал машину, внешне схожую с вальцовым станком, но конструктивно от него принципиально отличающуюся. Она предназначена для разделения зерна на части путем резания. В одном металлическом корпусе машины имеются симметрично расположенные половины. Каждая из них состоит из зерноподбирающего вальца (пустотелого цилиндра диаметром 320 мм с просверленными пазами) и дисковых ножей для резания зерен на части; имеются также щетки и приспособление для очистки пазов.

Окружная скорость вальца — 0,5—0,7 м/сек. Зерна поступают в питатель, а с него на валец, где они располагаются длинной осью параллельно к продольной оси вальца. Щетки удаляют лишние зерна и облегчают расположение последних в пазах. Укладка зерна настолько идеальна, что примеси шаровидной формы (горох, куколь и др.), содержащиеся в зерновой массе, не захватываются пазами вальца и скапливаются в питающей зоне.

При вращении вальца в момент встречи зерна с ножами последние отрезают концы со стороны зародыша и бородки. Серединки зерен задерживаются между ножами, из которых они удаляются в сборный канал «гребенками», входящими в зазоры ножей. Отрезанные и засевшие в гнездах вальца концы зерен при дальнейшем его вращении выпадают в сборный желоб перед скребками пазов. Пазы очищаются от залегающей в них муки этими же скребками.

Если принять каждое зерно за 100%, то обрезанные концы составляют 15—20% и серединки — 80—85%. При зольности зерна пшеницы 1,9%. зольность указанных частей равна соответственно 1,74 и 2,8%.

Выделенные средние части зерна характеризуются ослабленной прочностью, что облегчает отделение эндосперма от оболочек.

Это сделало возможным применение машины П. Райкаи перед I драной системой при сортовых помолах пшеницы на некоторых венгерских мельницах производительностью 30—80 г/сутки и позволило сократить протяженность технологического процесса.

Следует отметить, что, поскольку рабочий процесс основан на резании, управление им можно автоматизировать. Машина эта представляет интерес. Однако из-за низкой производительности (1000—1500 кг/час) и некоторых конструктивных недостатков она не нашла применения, хотя была испытана на мельницах Бельгии, Югославии, ФРГ, СССР, Чехословакии, Колумбии, Польши, Китая, Англии и Италии.

Принцип ударного измельчения

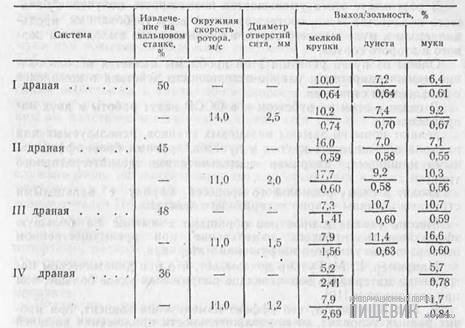

Во многих странах проявляется интерес к использованию для измельчения мелких крупок и дунста машин, работа которых основана на принципе ударного действия. Конструкции этих машин отличаются большим многообразием (молотковые, бичевые, тарельчатые, винтовые, штифтовые, крестовые и др.), но все они имеют быстровращающийся ротор, величина окружной скорости которого в зависимости от степени измельчения (грубое, среднее, тонкое) колеблется от 30 до 250 м/сек.

При измельчении мелкой крупки и особенно дунста выбирают такую величину кинетической энергии, чтобы она оказывала максимально интенсивное воздействие на продукт при первом же ударе, а при последующих многократных ударах, сопровождающихся трением частиц одна о другую,-, обеспечивала заданную степень дисперсности. Для измельчения дунста применяют также вальцедековые станки, тарельчатые деташеры, комбинированные машины «Фана», (плющильный станок в сочетании с абразивными дисками типа жернова). В некоторых случаях их используют для вымола оболочек.

Для выработки высокобелковой муки чаще всего применяют машины, в которых сочетается измельчение и пневматическое сепарирование.

Таким образом, доказано, что в машинах ударного действия можно осуществлять избирательное измельчение.

В настоящее время ведутся широкие поиски более экономичной и малоэнергоемкой измельчающей машины (дезинтегратора) для достижения высокого технологического эффекта. Однако следует подчеркнуть, что машины ударного действия при оптимальных механико-кинематических и технологических параметрах их рабочих органов целесообразно использовать вместо вальцовых станков для измельчения в муку хорошо обогащенного дунста, получаемого при сортовых помолах.

Пневматическое сепарирование продуктов измельчения

В последние годы получил распространение способ разделения измельченной смеси на фракции по совокупности аэродинамических свойств в так называемых пневматических сепараторах. Разновидностей конструкции этой машины насчитывается много — с вертикальной и горизонтальной осью вращения ротора, создающего спиральный поток воздуха; в других конструкциях сочетаются центробежный и гравитационный способы сепарации. По четкости сортирования они лучше, чем гравитационный способ.

По способу подачи воздуха различают рассеивающие (циркулярные, спиральные) и струйные сепараторы.

В первом случае продукт подается механически и рассеивается в зоне сепарации, а поток воздуха создается непосредственно в корпусе (замкнутый цикл).

Во втором случае продукт поступает со струей воздуха, а тонкие фракции увлекаются воздушным потоком и осаждаются в циклонах, фильтрах.

Опыты показали, что па основе использования центробежной и гравитационной сил, а также силы динамического напора воздушного потока можно разделять смесь на фракции в диапазоне частиц величиной 1 —100 мк, чего невозможно достигнуть сепарированием на ситах. Эта особенность пневмосепарирования гарантирует получение весьма тонкой фракции (до 17 мк) в технологическом процессе производства высокобелковой муки.

Отделение остатка эндосперма от оболочек в машинах ударно-истирающего действия

Более 100 лет для вымола оболочек при сортовых помолах используют преимущественно вальцовые станки. В крупочном процессе для этой цели до недавнего времени отводили последние — V, VI и VII системы. В результате вымола получали в среднем 6,0—6,7% (от массы зерна, поступавшей в помол) муки зольностью 1,4—1,5%, или 26—29% от выхода муки в крупочном процессе. Это достигалось при минимальных зазорах (180—200 мк) между парноработающими. вальцами и, следовательно, при увеличенных давлениях в зоне деформирования продуктов. При этом вместе с эндоспермом измельчались и попадали в муку частицы оболочек, ухудшавшие ее качество; кроме того, значительное количество эндосперма оставалось в оболочках и направлялось в отруби. В то же время продукт, особенно на VI и VII системах, часто нагревался до температуры 70°С, что отрицательно сказывалось на хлебопекарных свойствах муки.

Для достижения максимального эффекта вымола оболочек предлагали перераспределить вальцовую линию, снизить удельные нагрузки на станки, изменить отношение окружных скоростей вальцов (с 2,5 до 3—3,5), форму рифлей, их расположение, уклон и др. Однако ни одно из перечисленных предложений не приводило к изменению способа вымола, в связи с чем сдерживался рост производительности сортовых мельниц и ограничивалась возможность наиболее полного использования продовольственных ресурсов зерна. К тому же, на вальцовые станки вымольных систем приходилось затрачивать 30—40% энергии, расходуемой на весь крупочный процесс. -

Следует также учесть стоимость ремонта, амортизационные отчисления и другие эксплуатационные расходы на вальцовый станок.

Исследованиями установлено, что для вымола оболочек эффективно использовать бичевые машины, в которых отделение остатка эндосперма от оболочек при минимальном разрушении последних происходит в результате:

· ударно-истирающего воздействия вращающихся бичей и неподвижного ситового цилиндра на обрабатываемый продукт;

· взаимотрения частиц при перемещении их в рабочей зоне машины;

· измельчения частиц при прохождении их через отверстия ситового цилиндра.

В бичевой машине получают больше низкозольной муки, чем в вальцовом станке.

Зольность сходового продукта возрастает на 0,6—0,8% по сравнению с зольностью продукта, поступающего в бичевую машину. Чем больше эндосперма в исходном продукте, тем выше зольность сходового продукта, а зольность прохода ниже и муки в нем больше. Содержание эндосперма в сходовом продукте уменьшается на 4—6%. Расход энергии на извлечение I кг муки при обработке продуктов с IV—V систем в бичевой машине составляет 32— 44 вт*ч, а в вальцовом станке — 90—105 вт*ч.

Независимо от типа зерна пшеницы, бичевые машины эффективно отделяют в крупочном процессе оставшийся эндосперм от частиц крупных оболочек. В то же время эти машины малоэффективны при обработке в них мелких частиц оболочек. Для данной цели более пригодны щеточные машины.

Высокий технологический эффект работы бичевых машин достигается при окружной скорости ротора 32—36 м/сек и нагрузке на 1 м2 поверхности ситового цилиндра 750—-800 кг/сутки. При обработке верхних сходов с III крупочной системы целесообразно применять ситовой цилиндр с круглыми отверстиями d = 1,3—1,4 мм, а с IV крупочной системы — d=0,4-0,8 мм. Важно повсеместно использовать рекомендацию фирмы «Сангати» (Италия) применять при обработке продуктов с IV и V крупочных систем цилиндр с отверстиями диаметром 0,3—0,6 мм. При вымоле крупных оболочек зерна ржи оптимальной окружной скоростью ротора следует считать 38—40 м/сек.

Нами были проведены сравнительные исследования технологического эффекта вымола оболочек в бичевых машинах и вальцовых станках в крупочиом процессе при трехсортном помоле пшеницы по двум вариантам.

В первом варианте (с включением V, VI и VII систем) в процессе были использованы вальцовые станки.

Во втором варианте станки были отключены и верхние сходы с сит № 1 (19) —№ 053(33), полученные с IV системы, обрабатывали трижды последовательно только в бичевых машинах. Сход с последней машины направляли в отруби, а проходы их просеивали с целью отбора муки.

Как в первом, так и во втором варианте испытаний операцию отбора крупок (с I, II, III и IV систем) проводили без каких-либо изменений. Оставляли также неизменными способ и режимы кондиционирования и измельчения.

В период испытаний на мельнице перерабатывали пшеницу I типа (Алтайского края), стекловидностью 38—40% и зольностью 1,80—1,83%, содержавшую 26% сырой клейковины, и пшеницу IV типа (Харьковской области), стекловидностью 55—56% и зольностью 1,78—1,81%; сырой клейковины в ней содержалось 29,1%. Влажность в обоих случаях на I крупочной системе колебалась в, пределах 15,6—16,0%.

Поскольку крахмал сосредоточен в эндосперме, а в оболочках и алейроновом слое он отсутствует, мы проследили за изменением распределения крахмала и золы в продуктах, поступавших на отдельные системы. На I крупочную систему подавали зерно, содержавшее в среднем 63—65% крахмала. В результате извлечения на этой системе 7—40% продуктов (крупок, дунста, муки) в сходах, поступавших на II систему, количество крахмала составляло 59%; III и IV системы загружали продуктом, содержавшим 51% и 42% крахмала.

В большинстве случаев при нормальных режимах на первых крупочных системах содержание крахмала в верхних сходах с IV системы находилось в пределах 34—40%, а зольность их составляла 4,5—4,8%.

По мере извлечения эндосперма в виде крупок, дунста и муки в продукте, направлявшемся на последующие системы, постепенно уменьшалось количество крахмала. Если снижение на каждой из первых четырех систем (I—IV) составляло в среднем 7—8%, то на каждой из последних трех систем (V—VII) оно было равно в среднем 4—5% от количества крахмала, содержащегося в продукте, поступившем на данную систему. Иначе говоря, для того чтобы довести качество верхних сходов с IV системы до качества отрубей, в которых обычно находится 22—24% крахмала, необходимо отделять на последних трех системах 12—18% крахмала или 14— 23% эндосперма.

В то же время с убыванием количества эндосперма в результате его извлечения на каждой системе в продукте последовательно увеличивается содержание клетчатки и пентозанов, что указывает на преобладание в нем частиц оболочек и алейронового слоя, богатых минеральными веществами. Изменение химического состава этих продуктов обусловливает усиление их прочности, а следовательно, и сопротивляемости измельчению в рабочей зоне вальцового станка.

Изучение структуры верхних сходов с IV крупочной системы показало, что в смеси продукта имеются частицы оболочек с налипшим на них эндоспермом, частицы оболочек с алейроновым слоем, -физически связанные с эндоспермом, а также собственно частицы оболочек и частицы эндосперма в виде муки. В верхних сходах с IV системы содержится примерно 70—75% алейронового слоя, 30— 40% плодовой, 50—60% семенных оболочек и 25—30% зародыша (от массы каждой отдельно взятой составной части зерна, или 1.0,5—12,0% от массы целого зерна) средней взвешенной зольностью 7,3—8,0%. Из этого следует, что на IV крупочной системе можно завершать отбор крупок и начинать вымол оболочек. Применение более четырех систем для отбора крупок не вызывает увеличения количества промежуточных продуктов высокого качества.

Последовательная обработка верхних сходов с IV-системы в бичевых машинах дает лучшие технологические результаты, чем в вальцовых станках; зольность муки снижается на 30%; отруби получаются более крупные, хлопьевидные, зольностью 6,2%, содержащие 20% крахмала; расход энергии на вымол оболочек снижается в 2,3 раза.

Об окончании вымола оболочек можно судить по содержанию крахмала в отрубях, которое не должно превышать 20—22%.

Установлено, что использование бичевых машин для обработки верхнего схода с III крупочной системы значительно облегчает работу IV системы. Лучшие результаты достигаются, когда проход с бичевой машины направляют в рассев, в котором рассортировываются средняя и мелкая крупки второго качества, дунет и частично мука. Такой технологический прием предотвращает перетирание оболочек при прохождении через вальцовый станок IV крупочной системы и одновременно разгружает эту систему.

Несмотря на высокие технологические режимы, устанавливаемые на первых четырех крупочных системах, все же неизбежно образуется некоторое количество мелких частиц оболочек, нуждающихся в воздействии вальцового станка с целью отделения эндосперма. В связи с этим на мельницах большой и средней производительности используют одну систему для вымола такого продукта, полученного как в крупочном, так и в размольном процессах. При большой производительности предприятия вымольную систему полностью используют для отделения оставшихся частиц эндосперма от мелких оболочек, получаемых в крупочном процессе.

Опыт работы многих сортовых мельниц, располагающих пятью- восемью вальцовыми станками, показал, что использование последних для получения крупок, их измельчения и вымола мелких оболочек, а бичевых машин — для отделения эндосперма от крупных оболочек дало положительные результаты. На таких предприятиях применяют три-четыре крупочные и семь-восемь размольных систем. Причем бичевые машины эффективно используют начиная со II систем, а с III или IV крупочной системы сходы последовательно обрабатывают в этих машинах и сход с последней из них направляют в отруби. Благодаря этому большее развитие получил размольный процесс. Высокие режимы работы крупочных систем способствуют меньшему образованию мелких фракций промежуточных продуктов, в связи с чем уменьшается количество измельченных оболочек; кроме того, создается возможность на последних размольных системах избежать чрезмерного перетирания продукта и перегрева муки, извлекаемой на этих системах.

Таким образом, применение бичевых машин в сочетании с другими техническими мероприятиями приводит к интенсификации технологического процесса, увеличению общего выхода муки на 0,3—0,5% при одновременном улучшении качества муки второго сорта и снижению удельного расхода энергии ни 6—8% для выработки 1 т муки.

Рассмотренные способы внесли новые элементы в технологию мукомольного производства.