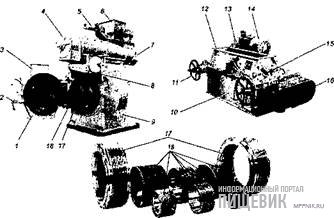

Пресс ЛПЛ-2М. На рисунке 1 представлена схема макаронного пресса ЛПЛ-2М. Пресс состоит из следующих основных узлов: шнекового дозатора для муки, роторного дозатора для воды, тестосмесителя, прессующего корпуса, прессующей головки, обдувочного устройства, механизма резки.

Рисунок 1 Пресс ЛПЛ-2М: 1 – корпус дозатора; 2 –лоток; 3, 28 – шнеки; 5 – электродвигатель; 6 – храповое колесо; 7 – рукоятка; 8 - двуплечий рычаг; 9 – полукольцо; 10, 14 – бачки; 11 – карманы крыльчатки; 12, 17 – валы; 13 – труба; 15 – однокамерная емкость; 16 – лопатка; 18 – палец; 19 – крышка; 20 – заслонка; 21 – толкатель; 22 – нож; 23 – электродвигатель; 24 – муфта; 25 – звездочки; 26 – маховичок; 27 – прессующий корпус; 29 – шайба; 30 – перепускной канал; 31 – водяная рубашка; 32 – трехзаходное звено; 33 – канавки; 34 –фланец; 35 – манометр; 36 – прессующая головка; 37 – матрица; 38 – обдувочное кольцо

Шнековый дозатор заключен в цилиндрический корпус 1 с загрузочным патрубком 4 и направляющим лотком 2 для подачи муки в тестосмеситель. Внутри корпуса установлен однозахоный шнек 3.

Роторный дозатор воды имеет бачок 10, внутри которого на полом валу вращается крыльчатка с карманами 11. Каждый карман при вращении крыльчатки зачерпывает определенное количество воды, которая при дальнейшем его повороте через продольные отверстия вала 12 сливается в отсек бачка 14. Отсюда через отвод вода по трубе 13 направляется в тестосмеситель пресса.

Вращение от вала электродвигателя 5 через клиноременную передачу передается на вал червяка редуктора, который имеет два выходных вала, один из которых полый сообщает непрерывное вращательное движение ротор дозатора воды. Второй вал установлен с храповым колесом 6. на червячном колесе в осях закреплены два двуплечих рычага 8, одно плечо рычага прижимается пружиной и входит в зацепление с храповым колесом, на конце второго плеча имеется ролик. Величина угла поворота шнека дозатора регулируется рукояткой 7, связанной с полукольцом 9. При движении роликов по внутренней образующей корпуса червячного редуктора плечи рычагов входят в зацепление с храповым колесом и поворачивают вал шнека. При накатывании роликов на полукольцо плечи рычагов выходят из зацепления с храповым колесом и шнек не вращается. Частота вращения шнека дозатора муки регулируется в пределах 0 – 24,4 об/мин. Частота вращения вала дозатора воды 36 щб/мин. Количество поступающей воды в тестосмеситель зависит от уровня ее в бачке. Регулятор уровня выполнен в виде полого цилиндра с отверстием в боковой части. При повороте цилиндра отверстие располагается на определенном уровне, который и является уровнем воды в бачке. Излишек воды через отверстие в цилиндре поступает на слив.

Тестосмеситель представляет собой однокамерную корытообразную емкость 15 длиной 1500 мм, изготовленную из нержавеющей стали. Внутри емкости смонтирован вал 17 диаметром 60 мм с укрепленными на нем в определенной последовательности рабочими органами: нож 22 для зачистки торцевой поверхности от налипшего теста; одиннадцать пальцев 18 и пять лопаток 16 для обеспечения необходимого уровня теста в камере; толкатель 21 для обеспечения поступления теста в прессующий корпус.

Лопатки на валу тестосмесителя устанавливают под определенным углом. Оптимальный угол наклона плоскости первых двух лопаток (от места загрузки) к оси вала 600, следующих трех – 400.

Количество теста поступающего в прессующий корпус регулируется с помощью заслонки 20, движение которой осуществляется при помощи винта с маховичком 26.

Тестосмеситель закрывается решетчатой крышкой 19, сблокированной с кулачковой муфтой вала тестосмесителя. Открыть крышку тестосмесителя можно только после выключения электродвигателя привода или разъединения муфты.

Вращение вала тестосмесителя осуществляется от электродвигателя 23 с частотой вращения 1450 об/мин, клиноременной передачи, трехступенчатого цилиндрического редуктора. Вал тестосмесителя соединен с валом редуктора главного привода кулачковой муфтой 24 с блокировкой. Муфта состоит из зубчатых колес, полумуфты и рычага со штангой и фиксатором (на схеме не показано). Зубчатые колеса соединены двухрядной цепью с шагом 19,05 мм. Частота вращения вала 82 об/мин.

Прессующий корпус 27 представляет собой цилиндрическую трубу с двумя фланцами на концах. Одним фланцем корпус крепится к редуктору главного привода, вторым – к прессующей головке. Внутри корпуса установлен однозаходный прессующий шнек 28 длиной 1400 мм, диаметром 120 мм, с шагом витка 100 мм с трехзаходным звеном 32 на конце. В средней части шнек имеет разрыв винтовой лопасти, в котором встроена шайба 29, обеспечивающая движение теста по перепускному каналу 30, из которого через вакуумный клапан с помощью вакуумного насоса отсасывает воздух из проходящего теста

На внутренней стороне прессующего корпуса по всей его длине аксиально расположены канавки 33, уменьшающие проворачивание теста при вращении шнека с частотой 41 об/мин.

В конце прессующего корпуса установлена сварная водяная рубашка 31, по которой циркулирует водопроводная вода. Прессующая головка 36 предназначена для установки одной круглой матрицы 37 и представляет собой литую конструкцию куполообразной формы (внутренний объем 6 дм3). На торцевой верхней части головки имеется отверстие, закрытое фланцем 34. отверстие служит для выемки шнека из прессующего корпуса без снятия головки. На головке установлен манометр 35 для контроля давления прессования.

Обдувочное устройство 38 служит для предварительной подсушки макаронных изделий, выходящих из фильер матрицы. Устройство состоит из центробежного вентилятора с электродвигателем мощностью 0,8 кВт и частотой вращения 2830 об/мин, обдувочного кольца с отверстиями для прохода воздуха на внутренней поверхности диаметром 8 мм. Отверстия расположены по 7 рядов по высоте кольца. Обдувочное кольцо устанавливают под матрицей. Продолжительность нахождения изделий в зоне обдувки 5 – 6 с. За это время на поверхности изделий образуется корочка, которая препятствует слипанию макаронных изделий при дальнейшей резке или транспортировки.

Обдувка воздухом макаронных прядей может осуществляться двумя способами: нагнетанием и всасыванием воздуха через отверстия.

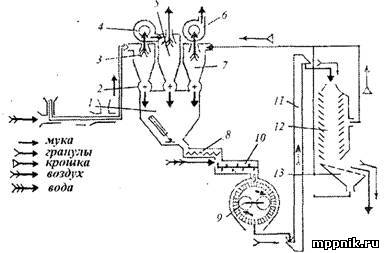

Макаронный пресс Б6-ЛПШ-500. Макаронный пресс Б6-ЛПШ-500 состоит из следующих основных узлов: дозирующего устройства, трехкамерного тестосмесителя с приводом, прессующего корпуса с приводом, прессующей головки для круглой матрицы, механизма смены матриц, обдувочного устройства, смонтированных на металлической станине, установленной на четырех опорах. Схема пресса Б6-ЛПШ-500 представлена на рисунке 2.

Шнековый дозатор муки имеет корпус 12, внутри которого размещен один конец полого вала 11 длиной 430 мм и диаметом 60 мм. По наружной поверхности полого вала установлен однозаходный шнек 13 диаметром 158 мм с шагом 70 мм. Дозатор муки в его верхней части имеет приемный патрубок 14 для загрузки муки, на противоположном конце – отверстие 10 для входа муки.

Роторный дозатор установлен с противоположной стороны полой трубы. На корпусе дозатора размещены два вентиля 17 для подачи холодной и горячей воды и

Рисунок 2 Схема макаронного пресса Б6-ЛПШ-500:

1 – фильтр; 2 – вакуумметр; 3 – роторный питатель; 4 – вакуумный затвор; 5 – окно; 6, 39 – валы месильные; 7, 38 – месильные лопатки; 40, 44 – месильные камеры; 9 – крышка; 10 – отверстие в корпусе дозатора; 11 – полый вал; 12 – корпус дозатора; 13, 42 – шнеки; 14 – приемный патрубок; 15 – цепная передача; 16 – крыльчатка; 17 – вентиль; 18 – прорезь; 19 – рукоятка; 20 – муфта кулачковая; 21, 33 – электродвигатели; 22 – пробкав; 23 – манометр; 24, 43 – фланцы; 25 – прессующая головка; 26 – сетка предохранительная; 27 – матрица; 28 – кольцо; 29 – траверса; 30 – направляющая; 31 – винт; 32 – червячный редуктор; 34 – охлаждающая рубашка; 35 - зажимы; 36, 41 – окна; 37 – крышка из оргстекла; 25, 48 – патрубки; 46 – корпус фильтра; 47 – фильтрующая поверхность.

крыльчатка 16 специального профиля, подающая при вращении воду в пазы полого вала. Регулирование количества поступающей воды в тестосмеситель осуществляется изменением ее уровня в емкости дозатора поворотом рукоятки 19, соединенной с валом, имеющим прорезь 18, и изменением частоты вращения полого вала храповым механизмом, конструкция которого аналогична в прессах ЛПЛ. Дозатор приводится в действие с помощью цепной передачи 15 от вала верхнего корыта тестосмесителя; частота вращения шнека дозатора муки и роторного дозатора воды регулируется в пределах 0 – 23 об/мин.

Тестосмеситель пресса трехкамерный. Габаритные размеры камер: первой 1400х206х293 мм, второй и третьей1400х328х424 мм. Первая месильная камера 8 расположена над второй 44 и третьей 40 и закрыта сверху решетчатой крышкой 9 с блокировкой. В этой камере замешивается тесто с помощью месильных лопаток 7, установленных на месильном валу 6. через окно5 в боковой стенке камеры тесто направляется в вакуумный затвор 4, который обеспечивает необходимое остаточное давление воздуха при передача теста во вторую и третью месильные камеры.

Вакуумный затвор имеет роторный питатель 3 с двумя карманами объемом по 750 см3. привод ротора осуществляется от вала первого тестосмесителя через зубчатую передачу. Частота вращения вала ротора 22 об/мин.

Вторая и третья камеры тестосмесителя соединены между собой перегрузочным окном 36. Внутри камер так же, как и в первой, расположены месильные валы 39 с установленными на них в определенной последовательности пальцами и лопатками 38.

Крышки 37 обеих камер выполнены из прозрачного органического стекла. Для уплотнения крышек вакуумных тестосмесителей установлены эксцентриковые зажимы 35. крышки сблокированы с приводом.

Привод всех трех валов тестосмесителя осуществляется от электродвигателя 21 через клиноременную передачу, редуктор и систему цепных передач. Частота вращения вала первой камеры – 75 об/мин; валов второй и третьей камер – 60 об/мин. Отключение привода от месильных валов осуществляется с помощью кулачковой муфты 20.

Паровоздушная смесь, образующаяся при замесе теста во второй 44 и третьей 40 камерах, через специальный фильтр 1 откачивается водокольцевым вакуум-насосом ВВН-1,5. Фильтр установлен в торцевой стенке камеры 44 у входного окна и состоит из корпуса 46 цилиндрической формы и двух фильтрующих поверхностей 47, размещенных внутри корпуса. Одна поверхность выполнена из гофрированной металлической сетки, другая – из ткани. На корпусе фильтра имеется патрубок 45 с фланцем для присоединения фильтра к корпусу корыта, другой пратрубок для установки вакуумметра 2 и патрубок 48 для присоединения трубопровода к вакуумному насосу.

Прессующий корпус выполнен цельным из трубы Ст. 20 длиной 1989 мм и диаметром 166 мм, на концах которой установлено два фланца 24 и 43 крепления прессующей головки и редуктора прессующего шнека. В зоне наибольшего давления, ближе к головке, прессующий корпус имеет охлаждающую рубашку 34, выполненную в виде цилиндра диаметром 230 мм. В противоположной части прессующего корпуса имеется окно 41 размером 210х100 мм для поступления теста из третьей камеры тестосмесителя. Внутри корпуса установлен однозаходный прессующий шнек 42.

Прессующая головка 25 куполообразной формы для одной круглой матрицы диаметром 350 мм. Головка одним концом крепится к фланцу 24 прессующего корпуса, другой закрыт пробкой 22. К цилиндрической части головки присоединен манометр 23. Головка снабжена механизмом смены матриц, механизмом резки и обдувочным устройством.

Механизм смены матриц состоит из горизонтальной направляющей 30 для установки и приема матриц, электродвигателя 33, червячного редуктора 32 и двух тяговых винтов 31, соединенных с траверсой 29. величина хода траверсы и центровки устанавливаемой матрицы регулируется двумя конечными выключателями.

Порядок смены матриц:

устанавливают стальное кольцо 28 с резиновым уплотнением в корпус механизма;

устанавливают матрицу 27 в обойму и сверху накладывают на нее предохранительную сетку 26;

включением реверсивного электродвигателя 33 механизма отводят траверсу 29 от корпуса в крайнее правое положение;

устанавливают обойму с матрицей на стол для подачи матриц и включают обратное вращение вала электродвигателя, при движении траверсы обойма с матрицей занимает рабочее положение.Обдувочное устройство аналогично конструкции пресса ЛПЛ. Прессующая головка снабжена устройством для ее обогрева в момент пуска пресса. В корпусе головки установлен предохранитель, срабатывающий при достижении давления 15 МПа.

Макаронный пресс Б6-ЛПШ-1000. Пресс Б6-ЛПШ-1000, представленный на рисунке 3, состоит из следующих основных узлов: дозировочного устройства, трехкамерного тестосмесителя с двумя приводными узлами для первых двух камер и вакуумной камеры, двух прессующих корпусов с индивидуальными приводами, установки для вакуумирования. В зависимости от назначения пресс может комплектоваться двумя прессующими головками для круглых матриц с механизмами их замены, обдувочным устройством и механизмом резки для каждой головки или тубусом для двух прямоугольных матриц с механизмом их замены и обдувочным устройством.

Конструкция дозирующего устройства 3, представленная на рисунке 3 аналогична конструкции пресса Б6-ЛПШ-500. Тестосмеситель имеет три камеры. Первая верхняя камера 24 размером 2015х244х293 мм имеет вал 1 диаметром 50 мм, на котором через шаг 45 мм закреплено 44 штампованных лопатки и пальцев 2. Сверху камера закрыта решетчатой крышкой 23. на концах вала установлены ножи 17 для очистки торцевых стенок внутри камеры от налипающего теста. В конце камеры, в ее нижней части, имеется окно 22 для поступления теста во вторую камеру.

Вторая двухвальная камера 19 имеет габаритные размеры 2015х824х525 мм, расположена под первой. Одна из торцевых стенок камеры имеет сквозное отверстие 25. диаметр каждого вала 18 камеры 60 мм, на которых через шаг 65 мм закреплено по 30 штампованных лопаток и пальцев. Камера имеет две решетчатые крышки, сблокированные с приводным устройством тестосмесителя.

Вторая и третья камеры соединены между собой специальным литым корпусом с двухкарманным роторным питателем 26 диаметром 160 мм и объемом одного кармана 1350 см3.

Третья камера 8 размером 1424X407X438 мм установлена перпендикулярно осям первых двух, герметизирована с помощью крышек 10 из прозрачного органического стекла. Месильный вал 9 камеры установлен в однорядных подшипниках. Корпуса подшипников закреплены с наружных сторон торцовых стенок камеры. Места опор валов уплотнены манжетами. Лопатки на валу камеры расположены симметрично и под определенным углом, что позволяет равномерно распределять поступающее из второй камеры тесто на два потока и направлять их от центра к торцовым стенкам в прессующие корпуса.

Привод валов первой и второй камер осуществляется от электродвигателя 7 через клиноременную передачу 6 и систему зубчатых передач. Решетчатые крышки первой и второй камер сблокированы с рычагами включения муфт 4 и 5 привода тестосмесителя.

Привод ротора вакуумного затвора и вала третьей камеры осуществляется от электродвигателя 27 через клиноременную передачу и систему зубчатых передач.

Прессующие устройства 21 расположены перпендикулярно вакуумной камере, и каждый представляет собой цилиндрическую трубу с двумя фланцами на концах для крепления прессующей головки и редуктора прессующего шнека. В зоне наибольшего давления прессующий корпус имеет водяную рубашку 12 с патрубками для подачи и слива воды. По всей длине прессующего корпуса, на его внутренней поверхности, находятся 12 аксиально расположенных канавок 14 сечением 8,ОхI,0 мм. Внутри корпуса размещен однозаходный шнек 11 длиной 1955 мм, диаметром 140, с шагом 90 мм с трехзаходным звеном 13 на конце. По длине шнека имеется два участка по 180 мм с разрывом витка. Шнек выполнен из Ст.45 и хромирован. Каждый прессующий шнек имеет индивидуальный привод мощностью 22 кВт, обеспечивающий две частоты вращения - 17,5 и 24,5 об/мин.

Прессующие головки пресса для круглых матриц имеют часть с пробкой 15, закрываемой крышкой 21, и сферическую 20, в которой устанавливается круглая матрица 16 диаметром 350 мм.

Обдувочные устройства и механизмы резки соответствуют аналогичным устройствам на прессах Б6-ЛПШ-500. Корпуса этих устройств имеют правое и левое исполнение.

Тубусная головка предназначена для прямоугольных матриц, ее устанавливают вместо головок с круглыми матрицами для выработки длинных изделий с последующей сушкой на бастунах.

Макаронный пресс Б6-ЛПШ-1200. Пресс, представленный на рисунке 4, состоит из следующих основных узлов: центробежного мукоувлажнителя, двухкамерного тестосмесителя, двух прессующих корпусов и тубуса.

Пресс укомплектован набором прямоугольных матриц, водокольцевым вакуум-насосом со специальным фильтром, системой трубопроводов и электроарматурой с пультом управления. Контроль за ходом технологического процесса осуществляется при помощи амперметров, вакуумметров и манометров.

Дозировочное устройство выполнено в виде двух индивидуальных питателей роторного типа, каждый из которых снабжен приводом, состоящим из электродвигателя и червячного редуктора. Корпус дозатора 2 муки имеет два отверстия с соединительными патрубками 4 и 1 в верхней и нижней частях для поступления и для выхода муки. Внутри корпуса расположен четырехкарманный ротор 3 специального профиля.

Дозатор воды размещен параллельно дозатору муки и представляет собой корпус 5 прямоугольной формы, на котором установлена цилиндрическая труба 7 из прозрачного материала. В венрхней и нижней частях ее укреплены датчики 6, ограничивающие верхний и нижний уровни поступающей воды. С помощью четырехкарманного роторного питателя 10 вода направляется по материриалопроводу в центробежный мукоувлажнитель 11. Регулирование количества поступающей воды на замес теста осуществляется с помощью вентиля 8, установленного на материалопроводе.

Рисунок 4 Пресс Б6-ЛПШ-1200:

1, 4, 12, 22, 38 – патрубки; 2 – корпус дозатора муки; 3, 10 – ротор; 5 – корпус дозатора воды: 6 – датчики уровней; 7, 16, 37 – трубы: 8 – вентиль; 9, 26 – шнеки; 11 – мукоувлажнитель; 13, 211 – крышки; 14 – фильтр; 15, 30 – манометры; 17, 19, 23 – тестомесильные валы; 18 – лопатка; 20 – камера тестосмесителя; 24 – отверстие в прессующем корпусе; 25, 27 – секции прессующего корпуса; 28 – водяная рубашка; 29 – трехзаходная насадка; 31 – канавка; 32 – рейка; 33 – винт; 34, 43 – матрицы; 35 – коллектор; 36 – масляная ванна; 39 – матрицедержатель; 40 - предохранитель; 41 – тубус; 42 – зубчатое колесо.

Конструкция дозировочного устройства обеспечивает необходимую герметизацию в системе при поступлении компонентов в тестосмеситель пресса, что позволяет замешивать тесто при остаточном давлении воздуха не менее 20 кПа.

Центробежный мукоувлажнитель 11 установлен над камерой верхнего тестосмесителя 20. Он представляет собой цилиндрическую трубу длиной 750 мм, имеющую на противоположных концах два соединительных патрубка 1 и 12. Внутри трубы расположен однозаходный шнек 9, один конец которого с помощью специальной соединительной муфты соединен с валом электродвигателя, обеспечивающего вращение шнека с частотой 1435 об/мин. Такая частота вращения шнека позволяет смешивать компоненты за короткий промежуток времени.

Тестосмеситель пресса двухкамерный. Верхняя камера 20 длиной 1700 и шириной 800 мм изготовлена из листовой нержавеющей стали. Внутри камеры установлено параллельно два вала 17 и 19 с укрепленными на нем месильными лопатками 18. Вращение валов с частотой 42 об/мин осуществляется от индивидуального привода, включающего электродвигатель с клиноременной передачей и системой зубчатых цилиндрических колес. В приводном устройстве предусмотрена блокировка для отключения месильных валов в процессе их работы. Сверху тестосмеситель закрыт трехсекционной поворотной крышкой 13 из органического стекла, которая обеспечивает необходимую герметизацию внутри камеры и одновременно позволяет проводить визуальный контроль за процессом замеса теста. В одной из торцовых стенок камеры имеется сквозное отверстие, соединенное патрубком 22 с отверстием во второй нижней камере тестосмесителя. Эта камера расположена перпендикулярно первой и также закрыта двухсекционной поворотной крышкой 21 из органического стекла. К торцовой стенке второй камеры крепится труба 16, соединенная с фильтром 14, через который вакуум-насосом откачивается паровоздушная смесь, образующаяся в процессе замеса теста. На корпусе фильтра установлены манометры 15 для визуального контроля за вакуумированием теста. Внутри камеры установлен вал 23 с лопатками, которые закреплены симметрично и под определенным углом, что позволяет равномерно распределять поступающее тесто на два противоположно направленных потока от центра к отверстиям в прессующих корпусах.

Вращение месильного вала второй камеры с частотой 62 об/мин осуществляется от электродвигателя с клиноременной передачей и одноступенчатого цилиндрического редуктора.

Два прессующих корпуса установлены под второй камерой с противоположных сторон и перпендикулярно оси месильного вала. В местах соединения камеры и прессующих корпусов имеются сквозные отверстия 24 для поступления тестовых потоков. Прессующий корпус представляет собой цилиндрическую трубу, составленную последовательно из двух секций 25 и 27 длиной 810 и 1170 мм. Секции имеют по два фланца на концах: два для крепления секций между собой и два крайних для крепления корпуса редуктора прессующего устройства и тубуса. Вторая секция прессующего корпуса снабжена водяной рубашкой 28, представляющей собой цилиндр диаметром 220 мм с двумя патрубками для подачи и слива воды, охлаждающей наружную поверхность прессующего корпуса в зоне наибольшего давления. По всей длине прессующего корпуса на его внутренней поверхности находятся аксиально расположенные канавки 31, предотвращающие проворачивание теста относительно внутренних стенок корпуса при вращении шнека. Внутри корпуса установлен однозаходный шнек 26 длиной 1955, диаметром 140 мм, с шагом винта 90 мм. На конце шнека закреплена трехзаходная насадка 29, обеспечивающая равномерность поступления тестового потока по сечению канала.

Вращение каждого шнека с частотой 21,5 и 31,5 об/мин (в зависимости от вырабатываемого ассортимента) осуществляется от двух индивидуальных приводов, включающих электродвигатель с клиноременной передачей и двухступенчатый цилиндрический редуктор.

Тубус 41 представляет собой сварную конструкцию, состоящую из трубы 37 диаметром 130 мм, двух соединительных патрубков 38 диаметром 148 мм, коллектора 35 и матрицедержателя 39, Коллектор состоит из 20 бронзовых втулок с внутренним диаметром 22 мм, предназначенных для равномерного распределения тестового потока по длине матриц. В корпус тубуса встроена масляная ванна 36 с электронагревателями мощностью 3,2 кВт для кратковременного подогрева теста в период пуска. В корпусе тубуса установлен механический предохранитель 40, срабатывающий при давлении теста 16 МПа. Визуальный контроль давления формования осуществляется с помощью манометров 30, встроенных в соединительные патрубки.

Матрицедержатель предназначен для установки встык двух прямоугольных матриц длиной до 955 мм и оборудован механизмом для смены их. Привод механизма осуществляется от электродвигателя и двух червячных редукторов, закрепленных с двух сторон относительно тубуса.

Замена матриц производится путем выталкивания. Для этого новую матрицу 34 одним концом устанавливают на опорные плоскости матрицедержателя 39 в торец матрицы, которую необходимо заменить, другой конец матрицы упирается в рейку 32. После этого включают электродвигатель, и два зубчатых колеса 42 при вращении сообщают поступательное движение двум винтам 33, которые передвигают закрепленную с ними рейку. При этом устанавливаемая матрица двигает обе матрицы, находящиеся в матрице держателе, выталкивает из камеры первую 43 и устанавливается на место второй. Замена второй матрицы производится аналогично.

Пресс ВВR-140/4. Шнековый макаронный пресс BBR-140/4, входящий в состав автоматизированной поточной линии фирмы «Бассано», состоит из следующих основных узлов (рисунок 5): дозатора муки и воды1, центробежного мукоувлажнителя 2, двух корыт 3 и 4 тестосмесителя, четырех прессующих устройств 5 с тубусами 10. Производительность пресса до 2000 кг/ч.

Дозатор муки и воды представляет собой две отдельные емкости цилиндрической формы, установленные на центробежном мукоувлажнителе. Внутри каждой емкости вращается турбина с четырьмя карманами. Вращение турбины дозатора муки осуществляется от электродвигателя через вариатор. Максимальная частота вращения турбины 22 об/мин, за каждый оборот она может подать до 1,8 кг муки. Вращение турбины для подачи воды осуществляется от другого электродвигателя, частота вращения которого регулируется храповым механизмом от того же вариатора, что и для муки. Это позволяет варьировать пропорцию подачи воды по отношению к муке и сохранять это соотношение при равномерном поступлении муки. Максимальная производительность подачи воды дозатором 600 л/ч.

Для исключения прилипания муки дозатор изготовлен из хромированной стали и имеет внутри полированную поверхность, армированную тефлоном. Водяная турбина изготовлена из нержавеющей стали и армирована тефлоном для предотвращения осаждения на ее поверхности накипи.

Вакуумный центробежный мукоувлажнитель установлен между дозатором и первым корытом тестосмесителя. В нем за короткое время достигается равномерное увлажнение муки. Центробежный мукоувлажнитель состоит из стальной трубы внутренним диаметром 233 мм, в которой расположен вал диаметром 100 мм. На валу под углом 45° к плоскости, перпендикулярной оси вала, через каждые 40 мм установлены 26 штампованных лопаток. Для очистки торцевых стенок мукоувлажнителя от налипшего теста на концах вала установлены ножи. Вал изготовлен из нержавеющей стали, а лопатки — из твердой хромистой стали. Вращение вала с частотой 940 об/мин осуществляется от индивидуального электродвигателя.

Из центробежного мукоувлажнителя тесто поступает в первое корыто тестосмесителя, которое работает под разрежением и предназначено для однородного перемешивания муки и воды и предотвращения образования

Рисунок 5 Макаронный пресс BBR-140/4

крупных комков теста. Внутри корыта вращается вал диаметром 100 мм, на котором закреплены штампованные месильные лопасти из нержавеющей стали, армированные тефлоном. Вращение вала с частотой 50 об/мин осуществляется от индивидуального электродвигателя через редуктор. В верхней части корыто закрыто двумя крышками из плексигласа толщиной 40 мм, которые снабжены резиновыми прокладками для поддержания необходимого разрежения. Крышки имеют микроконтактные блокировки безопасности: при открывании крышки контакт размыкается

и электро-двигатель отключается. В торцевой части корыта, где находится вал, установлены пластмассовые кольца, обеспечивающие необходимую герметизацию емкости.

Из первого корыта тесто через окно, расположенное в конце корыта сбоку, переходит во второе корыто. Здесь происходят окончательный замес и распределение теста по шнековым каналам. Конструктивно второе корыто аналогично первому, только несколько длиннее. К этому корыту присоединен вакуумный насос, создающий во всей тестосмесительной системе разрежение.

Прессующее устройство 5 состоит из цилиндрической шнековой камеры с водяной рубашкой и прессующего шнека 7. Шнековые камеры расположены под углом 30°. Они изготовлены из нержавеющей стали и имеют на внутренней поверхности продольные канавки. Прессующие шнеки диаметром 140 мм с шагом витка 80 мм изготовлены из хромированной стали и сверху покрыты слоем тефлона. На концах шнеков установлены трехзаходные насадки. Вращение шнеков осуществляется от индивидуальных электродвигателей 6 через редукторы с передаточным отношением 1:56 и вариаторы. Частоту вращения шнеков можно плавно изменять в пределах от 12 до 40 об/мин.

Из четырех шнековых цилиндров тесто поступает в тубус 10, конструкция которого обеспечивает распределение теста на две матрицы 8 длиной по 1620 мм и сечением 100x60 мм, установленных встык. Регулирование давления теста, поступающего в камеру тубуса по всей его длине, осуществляют винтами 9, установленными в распределительных каналах 12 перед матрицей, что позволяет несколько выравнять скорость прессования по длине матрицы. Давление теста при прессовании достигает 12 МПа, а в момент пуска пресса — 14 МПа. Если давление теста превышает максимально допустимое, то с помощью электромагнитного манометра двигатели прессующих шнеков автоматически отключаются.

Установка и замена матриц осуществляются с помощью гидравлического домкрата 11, который перемещает матрицы по двум направляющим тубуса.

Выпрессованная из двух матриц макаронная прядь шириной 3000 мм обдувается воздухом от двух вентиляторов, которые нагнетают воздух в две трубы с отверстиями, расположенными по обе стороны матрицы.

Пресс "Демако”. Пресс фирмы "Демако" (США) предназначен для производства ко-роткорезаных макаронных изделий (рисунок 6). Основными узлами пресса являются дозировочное устройство 10, тестосмеситель 5, прессующее устройство 6, механизм резки 75, вакуумная установка. Все сборочные единицы установлены на общей станине 2.

Дозировочное устройство представляет собой специальный ленточный конвейер 12, заключенный в металлическом корпусе. В верхнюю часть корпуса из производственного бункера 11 подается мука, которая с помощью конвейера направляется в загрузочную воронку 9 роторного питателя 8, затем в центробежный мукоувлажнитель 7. Туда же подается и вода. Корпус увлажнителя имеет цилиндрическую форму с входным и выходным отверстиями, одно предусмотрено для загрузки муки, второе с помощью специального патрубка соединяется с однокамерным тестосмесителем. Внутри корпуса размещен вал с лопатками, обеспечивающий интенсивное смешивание компонентов за короткий промежуток времени. Частота вращения вала 1200 об/мин.

Вода для замеса теста подается по трубопроводу и специальной арматуре из бака постоянного уровня, размещенного над прессом. На трубопроводе от бака до тестосмесителя установлены последовательно фильтр для очистки воды, редукционный клапан, манометр, шаровой клапан, датчик расхода воды с показывающим индикатором и соленоидный клапан. Вся система контролирует расход воды, ее температуру (32—38 °С) и постоянное давление.

Тестосмесительная камера (2100X700X500 мм) работает под разрежением. Процесс замеса в ней осуществляется двумя параллельно расположенными валами с месильными органами, вращающимися навстречу друг другу. Крышка тестосмесителя имеет три створки 20 из плексигласа.

Прессующее устройство состоит из цилиндрического корпуса, внутри которого вставлена хромированная гильза. Диаметр прессующего шнека 152,4 мм. При работе пресса зазор между шнеком и гильзой не должен превышать 2,0 мм. В случае его превышения заменяют только хромированную гильзу. Цилиндрический корпус имеет водяную рубашку 13, по которой циркулирует охлаждающая вода. Ее температура на выходе не превышает 32 °С. На концах корпуса имеются два фланца: один — для подсоединения к корпусу 4, в

Рисунок 6 Пресс "Демако”: 1 - электродвигатель; 2 - станина; 3 - редуктор; 4 - корпус; 5 - тестосмеситель; 6 — прессующее устройство; 7 - мукоувлажнитель; 8 - питатель; 9 - воронка; 10 - дозировочное устройство; 11 - бункер; 12 - конвейер; 13 — водяная рубашка; 14 — кронштейн; 15 - механизм резки; 16 - винт; 17 - плита; 18 -штанга; 19 - матрица; 20 -створки

котором расположен узел упорного подшипника, работающий в "масляной ванне"; второй - для прессующей головки, в которой устанавливают одну круглую матрицу. Матрица 19 устанавливается на съемной плите 17, соединенной с верхней частью головки двумя винтами 16. Центр матрицы опирается на штангу 18, соединенную с винтами через опорную плиту матрицы. Под матрицей на центральном стержне монтируют вращающийся нож. Частота его вращения регулируется вариатором скорости. Установка матрицы на опорную плиту осуществляется с помощью подъемника, укрепленного на поворотном кронштейне 14.

Привод прессующего шнека осуществляется с помощью электродвигателя 1 мощностью 30 кВт, клиноременной передачи и редуктора 3.

Одной из отличительных особенностей пресса является металлический фильтр, используемый для предотвращения попадания посторонних предметов на матрицу. Он устанавливается между фланцами цилиндрического корпуса и прессующей головки. Все узлы пресса, соприкасающиеся с продуктом, изготовлены из нержавеющей стали.