Свеклосахарный завод — это крупное, хорошо оснащенное современной техникой предприятие, перерабатывающее сырье по схеме непрерывного технологического процесса.

Для отбора проб свеклы, доставляемой на сахарный завод автомашинами, должна быть оборудована стационарная площадка с лестницей и перилами.

Сахарную свеклу, привезенную на завод с полей, укладывают на хранение в кагаты. Все работы на кагатном поле, связанные с разгрузкой, укладкой и опрыскиванием свеклы известковым молоком и подачей ее гидротранспортером в переработку, должны быть механизированы.

Для безопасности движения по кагатному полю должна быть вывешена схема передвижения автотранспорта и погрузочно-раз- грузочных механизмов.

С кагатного поля свекла поступает в моечное отделение по гидротранспортеру, оборудованному устройствами для ее очистки от примесей. Для предупреждения несчастных случаев открытые гидравлические транспортеры на территории завода, около дорог, населенных пунктов и других мест, где имеется опасность падения в них людей, должны быть закрыты или ограждены. При расположении гидравлических транспортеров в подземных тоннелях последние должны иметь высоту не менее 2 м и проход вдоль одной стороны транспортера шириной не менее 0,7 м. Через каждые 25 м тоннеля должны быть предусмотрены выходы. В том случае, когда свеклу не закладывают на длительное хранение, ее складируют в бурачных. Бурачные, обслуживаемые автотранспортом, должны быть оборудованы отбойными брусьями высотой 300...400 мм. Через каждые 25 м бурачные должны иметь стационарные лестницы. Из бурачных с помощью водобоев свекла поступает в моечное отделение. Моечное отделение должно отапливаться и иметь приточно-вытяжную вентиляцию, а также телефонную связь со станцией подачи свеклы и свеклорезкой.

Корыто свекломойки должно быть ограждено по периметру решеткой высотой 1 м от уровня пола. После мойки свекла поступает на автоматические весы, а затем — в свеклорезку, где изрезается в стружку.

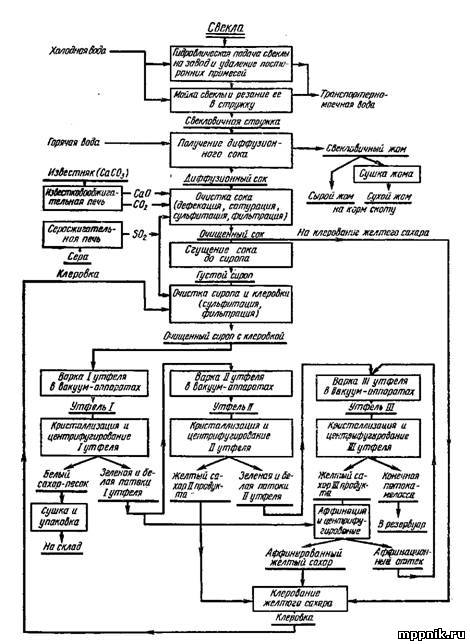

Центробежные рамные свеклорезки должны быть оснащены устройством, обеспечивающим безопасную очистку ножей от разного рода примесей сжатым воздухом «на ходу». Нельзя применять для этих целей пар. Дисковые свеклорезки снабжают автоматически действующими устройствами, исключающими возможность пуска при открытых крышках кожуха. Свекловичная стружка поступает в диффузионный аппарат по ленточному транспортеру, где из нее с помощью воды экстагируется сахароза.

Диффузионные аппараты оснащают пультом управления. На щите управления должна быть нанесена технологическая схема диффузионной установки с указанием запорных органов, регулирующих устройств и автоматики контроля. Корпус диффузионного аппарата в месте выгрузки жома должен быть оборудован аспи- рационной установкой для удаления паров. Наклонные шнековые диффузионные аппараты снабжены водяной рубашкой для обеспечения в них температуры 74... 76 С. Полученный в диффузионном аппарате сок поступает в подогреватель, а жом — в жомовую яму или на сушку. Печь сушильной установки жома должна быть оснащена тягомерами, термометрами, сигнализацией и автоматикой отключения подачи топлива при повышении температуры сверх допустимой. Сушка жома осуществляется при температуре 800...1100°С в жомосушильной установке, которая должна быть оборудована стационарным подводом пара для пожаротушения.

Печи с камерным сжиганием топлива должны быть оборудованы взрывными клапанами.

Диффузионный сок последовательно очищают с помощью известкового молока и сатурационного газа (С02) в ходе преддефе- кации, дефекации и сатурации в соответствующих аппаратах.

Для удаления избыточного сатурационного газа аппараты I и II сатураций должны быть оборудованы вытяжными трубами, выведенными выше конька крыши на 1 м. После сатурации сок поступает в сульфитатор, где с помощью S02 проводится дальнейшая очистка сока.

Для отделения осадка сок I и II сатурации, а также после сульфитации фильтруют с выходом фильтрационного осадка из производства. Сернистый газ получают при сжигании серы в печах, которые следует устанавливать в отдельных помещениях. При этом допускается установка серносжигательных печей, работающих под разрежением с местным отсосом S02. Сульфитаторы должны быть оборудованы вытяжной трубой для удаления избытка сернистого газа, которая должна быть выше конька крыши на 1 м. Серу необходимо хранить в закрытых ящиках.

При фильтрации соков используют дисковые фильтры, вакуум-фильтры, листовые саморазгружающие фильтры-сгустители (ФИЛС) и др.

Вакуум-фильтры должны быть закрыты сверху кожухом и оборудованы местным отсосом для удаления паров воды; дисковые — должны иметь предохранительные клапаны и манометр, а ФИЛСы, кроме того, следует оснастить термометрами, расходомерами и предохранительными клапанами.

После завершения процесса очистки сок из сокоочистительно- го отделения поступает на выпарную установку, выпарные аппараты которой должны отвечать требованиям « Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». Их следует оснащать манометрами, предохранительными клапанами, устанавливаемыми в паровом и соковом пространстве аппаратов, а также термометрами.

Во время очистки корпусов выпарных аппаратов от накипи (которая производится 1 раз в 30... 50 дней) соляной кислотой выделяется водород, поэтому во избежание взрыва запрещается пользоваться открытым огнем. Выпаривание сока ведут до получения сиропа концентрацией 65 % сухих веществ. После этого сироп уваривают в утфель в вакуум-аппаратах первой ступени кристаллизации, который снабжают манометром, термометром, вакуумметром и смотровыми стеклами.

Утфель последней ступени кристаллизации из вакуум-аппарата поступает в приемную утфелемешалку, а затем в кристаллизационную установку, где из него в процессе охлаждения дополнительно выкристаллизовывается сахар.

Утфелемешалки-кристаллизаторы и утфелераспределители должны быть закрыты крышками и оборудованы люками. Разделение утфеля на сахар и оттеки осуществляется в центрифугах.

Центрифуга имеет крышку, сблокированную с пусковым устройством, тормоз, тахометр и термометр. Полученный после центрифугирования сахар-песок поступает в сушильное отделение с помощью элеватора.

Все места образования пыли в сушильном отделении сахара- песка должны быть оборудованы аспирацией. В сушильном отделении сахара не должно быть искрообразующих источников, что может привести к взрыву сахарной пыли.

Сахар-рафинад получают в процессе рафинирования сахара- песка пониженного качества или сырца, который вначале растворяют, а затем фильтруют и уваривают в вакуум-аппаратах в несколько ступеней кристаллизации. Утфель спускают из вакуум- аппаратов в мешалки и на центрифуги. Кусковой рафинад получают из рафинадной кашки, влажность которой составляет 1,2...1,5%, с помощью прессов, далее его сушат, охлаждают и упаковывают.

Автоматизированные и механизированные линии производства сахара-рафинада должны иметь центральные посты управления.

Машины и автоматы автоматической линии должны иметь блокировку, обеспечивающую работу оборудования в технологической последовательности.

Известково-обжигательные печи и вспомогательное оборудование к ним оснащают приборами автоматического контроля и управления.

У каждого ряда смотровых окон по диаметру известково-обжи- гательных печей должны быть установлены металлические площадки с перилами и лестницами. Площадки располагают на 1,5 м ниже смотровых окон и имеют ширину 1 м.

Для загрузки печи известняком и топливом используют скиповые подъемники, которые должны быть оборудованы «ловителями», обеспечивающими остановку ковша при обрыве троса, концевыми выключателями, сигнализацией, предупреждающей о начале спуска. Ствол скипового подъемника должен быть огражден со всех сторон. Лебедка подъемника должна иметь автоматический тормоз.

Сборники и мешалки известкового молока должны быть закрыты крышками и оборудованы переливными трубопроводами, указателями уровня и автоматического регулирования подачи молока. В известковом отделении должны быть установлены фонтанчики холодной воды для промывания глаз при попадании в них извести, а также световая сигнализация с участком загрузки подъемников, газовых насосов и сокоочистительным отделением.

Работы внутри аппаратов и резервуаров, связанных с выделением взрывоопасных, токсичных газов, горючих жидкостей, паров, а также работы в колодцах можно проводить только с разрешения главного инженера и оформления наряда-допуска, который подписывает руководитель подразделения, где проводятся эти работы, и согласовываются с инженером по охране труда.

До начала работ внутри аппаратов (дефекаторов, сатураторов, выпарных аппаратов, сульфитаторов), колодцев рабочие должны быть проинструктированы. К этим работам допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и инструктаж.

Перед началом работ внутри аппарата или резервуара начальник смены обязан обеспечить освобождение аппарата или резервуара от продукта, отключить их от продуктовых и других трубопроводов, провести анализ воздушной среды внутри аппарата и охладить его до 40 °С и ниже.

Работать внутри аппарата можно только с применением защитных средств (шланговый противогаз, предохранительный пояс, спасательная веревка). На запорной арматуре аппаратов следует вывешивать таблички «Не включать! Работают люди!». Для работы в аппарате должна быть создана бригада не менее чем из двух человек с обязательным присутствием ответственного за проведение этих работ. Наблюдающий за работой должен иметь те же защитные средства, что и лицо, работающее внутри аппарата. Для спуска работающих внутрь аппаратов или резервуаров должны применяться переносные лестницы. Время пребывания рабочего в противогазе без перерыва не должно превышать 15 мин, затем рабочий должен отдыхать на чистом воздухе не менее 15 мин. Работать без применения противогаза не разрешается.