В настоящее время на многих передовых предприятиях хлебопекарной промышленности практически завершены работы по комплексной механизации процессов приготовления теста, а на ряде хлебозаводов внедрены системы автоматического управления тестоприготовительными агрегатами и установками. Это относится в первую очередь к хлебопекарным предприятиям Москвы, Ленинграда, Киева, Алма-Аты, Риги, Таллина, Тарту, Краснодара, Донецка и других городов.

Применяемые на хлебозаводах для порционного приготовления теста бункерные тестоприготовительные агрегаты системы Н. Ф. Гатилина, кольцевые дежевые конвейеры системы Г. П. Марсакова и другие установки, а также для приготовления теста непрерывным способом установки типа ХТУ-Д, агрегаты ХТР и бункерные агрегаты И8-ХАГ-6, МТИПП — РМК-7, Л4-ХАГ-13 в той или иной степени подготовлены к автоматизации и при установке таких систем могут эксплуатироваться по соответствующим программам. В систему автоматизации процессов приготовления теста в таких агрегатах и установках должны входить: автоматическое управление машинами и механизмами по соответствующей заданной программе;

автоматизация контроля и регулирования расхода сырья (составных компонентов), поступающего в месильные машины для замеса полуфабрикатов (опары, закваски, теста);

автоматический контроль и регулирование основных технологических параметров (температуры, влажности и кислотности) полуфабрикатов.

Из всех стадий автоматизации первоочередной является создание и внедрение систем управления машинами и механизмами агрегатов.

Важную роль в системе автоматизации процесса приготовления теста играет автоматизация контроля и регулирования основных технологических параметров.

В отличие от автоматического управления машинами и механизмами тестоприготовительных агрегатов и установок, которое обеспечивает лишь работу отдельных узлов по определенному циклу, создание систем автоматического контроля и регулирования основных технологических параметров позволяет регулировать процессы приготовления теста, проводить их в необходимых условиях.

Для создания систем автоматического контроля и регулирования технологических процессов необходимо выявить основные параметры, характеризующие эти процессы, установить закономерность в их изменениях и определить методы их регулирования.

В этой области проводятся исследования в ВНПО «Пищепромавтоматика», ВНИИХПе, МТИППе, ВЗИППе и др.

Во ВНИИХПе разработаны принципиальные блок-схемы контроля и регулирования кислотности, влажности, продолжительности брожения, температуры полуфабрикатов при приготовлении их на агрегатах непрерывного действия. В ВНПО «Пищепромавтоматика» создана система автоматического контроля и регулирования влажности теста по его консистенции. Во ВЗИППе осуществлены разработки по автоматическому контролю кислотности полуфабрикатов.

Таким образом, уже в настоящее время решается задача создания и внедрения автоматизированных технологических процессов в хлебопекарном производстве, которые в будущем послужат основой для создания хлебозаводов-автоматов.

Указанные способы автоматизации операций и процессов приготовления теста могут применяться в производственных условиях в той или иной комбинации в зависимости от способа приготовления теста, типа тестоприготовительного агрегата, наличия средств автоматизации и др.

Автоматическое управление машинами и механизмами может производиться на всех тестоприготовительных агрегатах как периодического, так и непрерывного действия.

Агрегаты периодического действия, как, например, бункерные тесто- приготовительные агрегаты системы Гатилина, управляются но заданной программе с применением командных приборов и релейно-контактной аппаратуры. Для программирования работы этих агрегатов, как правило, применяются командные электропневматические приборы типа КЭП-12У. Эти приборы управляют всеми электродвигателями, исполнительными механизмами и дозировочными установками в соответствии с циклограммами, разработанными согласно требованиям технологического процесса для каждого сорта изделий.

Элементные электрические схемы управления механизмами агрегата обеспечивают возможность перенастройки программ при переходе на выработку другого сорта изделий.

Управление агрегатами непрерывного действия осуществляется без применения командных приборов. Работа этих агрегатов может программироваться специальными механизмами, входящими в состав агрегатов и обеспечивающими необходимую настройку. В тестоприготовительных агрегатах ХТР, например, настройка продолжительности брожения теста сводится к регулировке при помощи храпового механизма величины угла периодического поворота вала с лопастями, установленного в корыте брожения.

Автоматизация контроля и регулирования расхода сырья для разных машин и агрегатов осуществляется различными средствами. Работающая на большинстве хлебопекарных предприятий дозировочная аппаратура обеспечивает механизацию дозирования муки, растворов сахара, соли, дрожжей и других видов добавок. При внедрении порционных и непрерывных процессов приготовления теста дозирование ингредиентов обеспечивают автоматические дозировочные станции ВНИИХП непрерывного и периодического действия, число которых составляет в промышленности свыше тысячи единиц.

Необходимую точность дозирования и определенную настройку величины порции обеспечивают существующие устройства для дозирования жидких и сыпучих материалов, используемые в тестоприготовительных агрегатах периодического действия. К таким устройствам относятся различные автоматические весы, автоматическая дозировочная станция ВНИИХПа и др.

Наиболее сложным является автоматическое дозирование ингредиентов в тестоприготовительных агрегатах непрерывного действия, в состав которых входят устройства для непрерывного дозирования. К ним относятся дозировочные станции непрерывного действия ВНИИХПа, дозаторы черпакового типа с регулируемым объемом мерных стаканов, ленточные дозаторы для муки, работающие по принципу объемного дозирования.

Контроль расхода воды при замесе полуфабрикатов может осуществляться расходомерами постоянного перепада (типа PC и др.), а регулирование расхода — вентилями, установленными на трубопроводе после расходомеров. Такие же расходомеры можно использовать для контроля расхода растворов соли и сахара, соответственно производя перетарировку их шкал на указанные растворы.

Дозирование муки на тестоприготовительных агрегатах непрерывного действия осуществляется объемными дозаторами различных конструкций (карманно- лопастной дозатор агрегата ХТР, барабанный и ленточный дозаторы ВНИИХПа и др.). Более точное — весовое — дозирование муки при непрерывном замесе с автоматизацией контроля и регулирования расхода муки обеспечивается автоматическим ленточным весовым дозатором непрерывного действия (новый агрегат ВНИИХП для приготовления теста на жидком полуфабрикате).

Одним из основных технологических параметров процесса тестоприготовления является температура полуфабрикатов, поэтому ее автоматический контроль и регулирование должны проводиться в течение всего процесса приготовления теста.

Температура полуфабрикатов в начале процесса брожения регулируется путем автоматической стабилизации температуры ингредиентов, поступающих на замес.

Так как основную массу опары и теста составляют мука и вода, а количество остальных ингредиентов (соли, сахара, дрожжей и др.) сравнительно невелико и, кроме того, температура последних также регулируется в процессе их приготовления, то регулирование температуры полуфабрикатов в начале процесса брожения сводится к регулированию температуры подаваемой на замес воды с учетом температуры замешиваемой муки. Температура воды в этих условиях должна регулироваться только по начальной температуре замешиваемых полуфабрикатов.

Температура опары и теста в середине и конце процесса брожения не регулируется. В производственных условиях ограничиваются лишь измерением температуры в начале и конце брожения и сигнализацией отклонений ее до допустимых пределов.

Температура опары и теста, как правило, измеряется термометрами сопротивления типа ТСМ и логометрами J1-64. Отклонения контролируемой температуры от допустимых пределов сигнализируются при помощи электроконтактных термометров типа ЭКТ-1.

В агрегатах ХТР датчики температуры устанавливаются в бродильных емкостях в начале и конце тестового потока. В бункерных агрегатах системы Н Ф. Гатилина датчики монтируют на выходе полуфабрикатов из месильных машин и из бункеров после брожения.

В бункерных агрегатах непрерывного действия типа И8-ХАГ-6, МТИПП—РМК-7 датчики устанавливаются на месильных машинах и на выходе из бункера брожения опары или закваски.

Регулирование температуры жидких ингредиентов, поступающих на замес, производится при помощи электроконтактных термометров ЭКТ-1, дилатометрических регуляторов ДЖК-2 и др.

Для агрегатов на хлебозаводах, размещенных в южных областях и использующих воду, температура которой в летнее время высока, рекомендуется предусматривать холодильные установки для охлаждения воды до необходимой температуры.

В связи с тем что прямое определение влажности полуфабрикатов в процессе тестоприготовления затруднено и существует определенная зависимость физико-механических свойств от влажности, автоматический контроль и регулирование влажности осуществляется путем измерения консистенции полуфабрикатов. Измерение консистенции полуфабрикатов в некоторой степени решает задачу косвенного определения их влажности. Имеется несколько способов определения консистенции. Один из них предусматривает определение момента сопротивления на валу месильной машины при замесе теста. По величине этого момента сопротивления в конце замеса судят о конечной консистенции теста, такой метод используется в тестоприготовительном агрегате ФТК 1000У.

Другой метод связан с измерением величины давления, возникающего в камере при выдавливании из нее теста с постоянной скоростью через отверстие небольшого диаметра. На этом принципе основан специально разработанный консистометр АКТ. Консистенция теста определяется по величине давления теста на мембрану, являющуюся чувствительным элементом датчика. С помощью термометра сопротивления измеряется и его температура.

Консистометр (рис. 1) состоит из корпуса 1 с бункером 2. Корпус соединен с измерительной камерой 3, в которой установлены мембранный разделитель 4 и термометр сопротивления 5. Внутри корпуса размещен двухступенчатый шнековый нагнетатель 6, который приводится во вращение асинхронным двигателем через редуктор.

Рис. 1. Схема консистометра АКТ

После замеса в месильной машине

тесто поступает в бункер, из которого часть его нагнетателем подается в

измерительную камеру, а остальное выходит через имеющееся в бункере специальное

окно в емкость брожения. Возникающее при этом давление на мембрану разделителя

измеряется манометром. Величина давления теста на мембрану зависит

от его физико-химических свойств, обусловленных влажностью теста. Величина

номинального давления, соответствующего определенной влажности теста при данной

рецептуре, устанавливается путем изменения сечения выходного отверстия

измерительной камеры.

Постоянство загрузки измерительной камеры и независимость показаний прибора от степени загрузки бункера или ритма подачи теста в пего обеспечивается двухступенчатой конструкцией шнекового нагнетателя. Измерение давления теста осуществляется манометрами. Для этой цели используется манометр типа МЭД, оснащенный индукционным передатчиком, работающим в комплекте с вторичными приборами с дифференциально-трансформаторными измерительными схемами (ЭПИД, ДС1 и др.).

Вкус и аромат хлеба в основном обусловлены накопившимися в процессе брожения теста кислотами и продуктами их взаимодействия с некоторыми другими составными веществами теста. Поэтому конечная кислотность опары или теста принимается за один из показателей их готовности.

Определение кислотности полуфабрикатов при приготовлении теста в производственных условиях осуществляется методом титрования отобранной пробы децинормальным раствором едкой щелочи по фенолфталеину. Обычно анализ кислотности проводится в лабораторных условиях вручную. Поэтому автоматизация контроля кислотности является важной задачей в системе автоматизации процесса тестоприготовления.

В процессе брожения происходит увеличение кислотности полуфабрикатов, вызванное накоплением продуктов, имеющих кислую реакцию. Титруемая кислотность полуфабрикатов возрастает, а величина рН, характеризующая концентрацию водородных ионов, сдвигается в сторону более кислой реакции среды, т. е. числовое значение рН уменьшается. Измерением величины рН в определенной степени может быть решена задача автоматизированного контроля кислотности опары или теста.

ВЗИППом использован этот метод в разработке соответствующего контроля кислотности полуфабрикатов, который внедрен на Подольском хлебокомбинате.

Для автоматизации может быть использован потенциометрический метод контроля кислотности полуфабрикатов, в основу которого положен принцип титрования пробы с определением потенциала точки нейтрализации. Исследования, проведенные во ВЗИППе по определению кислотности полуфабрикатов, подтвердили возможность использования этого принципа при автоматическом измерении и регистрации кислотности жидких полуфабрикатов.

Определенный интерес представляют схемы автоматизации тестоприготовительных установок, агрегатов и месильных машин, используемых для комплексной механизации процесса приготовления теста на хлебозаводах.

В ряде работ приводится описание схем автоматизации месильных машин, тестоприготовительных бункерных агрегатов периодического действия, различных установок для приготовления полуфабрикатов.

При приготовлении теста непрерывным способом соблюдение заданной рецептуры и оптимальных технологических режимов на всех стадиях процесса затрудняется. Системы автоматизации призваны обеспечить непрерывный контроль и управление всем комплексом операций тестоприготовительного оборудования.

В настоящее время на предприятиях страны широко внедряются комплексномеханизированные тестоприготовительные агрегаты непрерывного и периодического действия различных конструкций. Замес полуфабрикатов в агрегатах непрерывного действия, как правило, осуществляется в месильных машинах непрерывного действия Х-12.

Рис. 2. Схема автоматизации тестоприготовительной линии, оборудованной месильной

машиной Х-12:

/—производственный бункер; //— дозатор опары; III— тестоделитель; IV — тестомесильная

машина

Институтом «Пищепромавтоматика» разработана схема автоматизации тестоприготовительной линии (рис. 2), оборудованной месильной машиной Х-12 (при работе линии на жидкой опаре). Эта схема предусматривает проведение следующих операций: автоматическое заполнение мукой автовесов; автоматическое регулирование консистенции теста; измерение температуры в основных точках технологического процесса;

автоматическое сблокированное управление всеми механизмами линии;

автоматический контроль и сигнализацию уровня муки в автовесах и уровней теста в тестомесильной машине и воронке тестоделителя.

При работе месильной машины заполнение мукой автовесов происходит автоматически. При срабатывании нижнего уровня в них включается электродвигатель питателя, открываются вентили подачи воздуха к питателю и на обрушивание сводов муки в автовесах. Происходит их заполнение мукой. По достижении верхнего уровня муки в автовесах питатель останавливается и вентили закрываются.

Для регулирования консистенции теста на месильной машине устанавливается консистометр АКТ.

Рис. 3. Схема автоматизации тестомесильной машины ХТП-М

Замешенное тесто подается в воронку тестоделителя, где установлено два кондуктометрических датчика уровня, управляющих работой тестоприготовительной линии. Весь процесс приготовления теста настраивается таким образом, чтобы производительность тестомесильной машины была соизмерима (незначительно выше) с производительностью печи. Это позволяет исключить частые остановки месильной машины, регулируемые нижним и верхним датчиками уровня теста в воронке делителя.

Институтом «Пищепромавтоматика» предложен новый способ замеса теста — в тонком слое — и разработана новая конструкция скоростной тестомесильной машины, обеспечивающей качественный замес теста за 3—5 с. Частота вращения ее месильного органа 1460 об/мин. Отсутствие механических передач и большие обороты месильного органа позволили создать систему автоматического регулирования консистенции теста. Регулируемым параметром в ней является затрачиваемая на замес мощность, связанная определенной зависимостью с влажностью замешиваемого теста. Такая система регулирования обеспечивает автоматическую стабилизацию влажности теста, а также удельной работы, затрачиваемой на его замес.

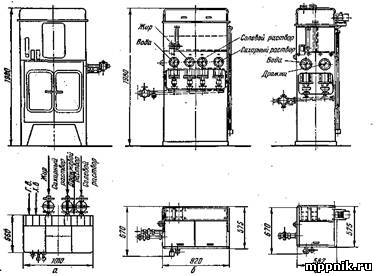

Рис. 4. Схема автоматизации тестопрнготовительного бункерного агрегата непрерывного действия типа И8-ХАГ-6, Л4-ХАГ-13: М — мука; О—опара; Г —головка; Т — тесто; К — жидкие компоненты; I, XI — бункер для муки; II, XII — дозировочная станция; III, X тестомесильная машина; IV, VIII, XIII — шнековые насосы; V, IX — трубопровод опары; VI — бункер для брожения опары; VII — шибер

Особенностью этой системы автоматизации является отсутствие специального датчика для измерения консистенции теста, так как в качестве него используется месильный орган машины — аналогично ротору промышленных ротационных вискозиметров.

Схема автоматизации тестомесильной машины ХТП-М (рис. 4), внедренной на Воркутинском хлебокомбинате, предусматривает осуществление следующих операций: автоматическую стабилизацию консистенции (влажности теста) и одновременно — удельной работы на замес теста; автоматический контроль и измерение мощности, затрачиваемой на замес; контроль температуры замешиваемого теста; аварийный останов привода машины при недопустимом отклонении влажности теста и открытии крышки машины.

Влажность теста регулируется с помощью регулятора мощности РПИБ-М. Отклонение текущего значения ее от заданного компенсируется соответствующим изменением расхода смеси жидких компонентов.

При автоматизации тестоприготовительных агрегатов непрерывного действия типа ХТР осуществляют автоматическое управление электроприводами, автоматическое дозирование муки и жидких компонентов, регулирование влажности опары и теста, контроль уровня опары и теста в бродильных емкостях, контроль температуры опары и теста.

Жидкие компоненты можно дозировать так же, как это осуществляется в машине ХТП-М. Влажность опары и теста контролируется консистометром АКТ. Контроль уровня опары и теста осуществляется кондуктометрическими датчиками. Температура опары и теста измеряется термометрами сопротивления и логометром. При автоматизации агрегата предусматривается автоматическая контрольная и аварийная сигнализация. Схема автоматизации тестоприготовительного бункерного агрегата типа Л4-ХАГ, И8-ХАГ, разработанная МТИППом (рис. 4), предусматривает автоматическое управление шнеками подачи муки в автовесы, контроль температуры муки, жидких компонентов, опары и теста, сигнализацию работы всех механизмов, автоматическое регулирование подачи опары в машину для замеса теста, управление работой всех аппаратов тестоприготовительного агрегата.

Схемой предусмотрено также регулирование уровня заполнения бункера опарой, для чего на трубопроводе ее подачи из месильной машины в бункер установлен мембранный датчик, настроенный на давление гидростатического столба опары в заполняемой секции.