УкрНИИпродмашем разработана серия делительно-закаточных машин для производства баранок, бубликов и сушек, работающих по принципиально новой схеме. Начиная с 1974 г. машиностроительное объединение «Киевпродмаш» осуществляет их серийный выпуск.

В отличие от универсальной машины марки Б-4-58 делительно-закаточные автоматы марок А2-ХБУ, А2-ХБД и А2-ХРУ являются специализированными машинами.

Способ формования тестовых заготовок на этих машинах существенно отличается от способа, примененного в машине марки Б-4-58. Сущность его заключается в том, что заготовки формуются из прямых жгутов путем сворачивания их в незамкнутые кольца, которые при последующей закатке на скалке превращаются в тестовые кольца с гладкой поверхностью.

Ознакомимся с технической характеристикой, конструкцией и технологической схемой работы этих автоматов.

Автомат делительно-закаточный марки А2-ХБУ (рис. 1). Он предназначен для производства заготовок баранок путем деления теста на жгуты, формования заготовок и укладки их на расстойные лотки, поступающие из специального магазина. Автомат устанавливают после натирочной машины, перед расстойным шкафом.

Техническая характеристика автомата марки А2-ХБУ

Число тестовых заготовок на 1 кг 25—40

Производительность, шт. / мин

максимальная 120

минимальная 42

Регулирование развеса заготовок Бесступенчатое

Регулирование производительности »

Электродвигатель

мощность, кВт 2,2

частота вращения, об/мин 1430

Габаритные размеры, мм

длина 2455

ширина (без транспортера подачи расстой- 600

ных лотков)

ширина (с транспортером подачи расстой- 1550

ных лотков)

высота 1576

Масса, кг 1275

Делительно-закаточный автомат состоит из следующих основных узлов: станины с приводом; механизмов деления и укладки жгутов, закатывания и укладки заготовок на расстойные лотки.

В станине автомата установлен привод, состоящий из двигателя, клиноременного вариатора и редуктора. Привод механизмов осуществляется посредством цепных передач.

Механизм деления состоит из подающего тесто ленточного транспортера, нагнетающих валков, делительного барабана и механизма укладки тестовых жгутов на закатывающий транспортер.

Делительный барабан имеет шесть цилиндрических гнезд, оси которых параллельны оси барабана.

Механизм укладки жгутов состоит из двухлепестковых пластин, качающихся на валике, совершающем равномерное вращательное движение. Пластины имеют на одном конце иглы, которые проходят сквозь отверстия, расположенные на противоположных концах. При подходе к барабану ближние концы пластин сближаются, а противоположные концы в то же время удаляются.

Механизм формования выполнен в виде цепного транспортера с закрепленными на нем жесткими формующими элементами, каждый из которых состоит из центральной желобчатого поперечного сечения, закрепленной на цепях части и шарнирно соединенных с нею по обе стороны ее желобчатого сечения створками, образующими при смыкании трубу цилиндрической формы. К свободным концам последней по их ширине закреплена гибкая соединительная лента, образующая на участке движения транспортера под укладочным устройством плоскую поверхность, которая прилегает по окружности к внутренним поверхностям формующего элемента при смыкании створок.

Смыкание и размыкание створок осуществляется при помощи закрепленных на них роликов, взаимодействующих с копирами, образующими замкнутую трассу по всей длине цепного транспортера. Внутри формующих элементов с замкнутыми створками размещена формующая скалка, закрепленная неподвижно одним концом к основанию таким образом, чтобы ее геометрическая ось совпадала с геометрической осью формующих элементов.

Механизм укладки выполнен в виде цепного транспортера с шарнирно закрепленными к нему приемными элементами в виде штырей, которые при помощи рычагов, закрепленных на осях качания и во взаимодействии с неподвижно закрепленными копирами, поворачиваются на определенный угол, а возвращаются в исходное положение при помощи пружин кручения, размещенных также на оси качания.

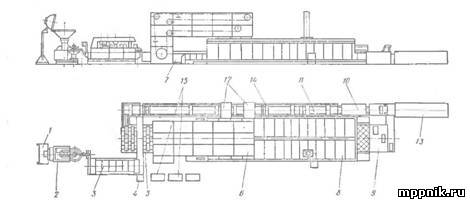

Рис. 1. Делительно-закаточный автомат А2-ХБУ:

1— каркас; 2 — электродвигатель; 3 — формующий элемент; 4 — ось; 5 — мерный карман делительного барабана; 6 — ленточный транспортер; 7 — нагнетающая головка; 8 — нагнетающие валки; 9 — уплотняющий нож; 10— делительный барабан; 11— поршень; 12 — узел технологической смазки; 13— кулачок регулирования массы; 14 — механизм съема и укладки тестовых жгутов; 15 — система копиров; 16 — створки; 17 — формующая скалка; 18 — основание каретки; 19 — основание механизма закатывания; 20—ролики; 21 - каретки; 22 — стаканы; 23, 25 — копиры; 24 — ролики; 26 — расстойный лист; 27 — транспортер укладки заготовок; 28 — боковины механизма укладки заготовок на расстойные листы; 29 — транспортер подачи расстойных листов из магазина; 30 — приводная коробка; 31 — две замкнутые цепи; 32— редуктор; 33 — клиноремепный вариатор; 34 — закатывающий транспортер

Устройство для подачи расстойных лотков под укладку сформованных заготовок выполнено в виде цепного транспортера с прикрепленными к цепям толкателями, скрещивающегося под прямым углом с укладывающим транспортером. Механизм укладки заготовок снабжен также накопителем (магазином) расстойных лотков. Транспортер перемещения расстойных лотков приводится в движение от коробки специальной конструкции, обеспечивающей как непрерывное его перемещение, так и прерывистое (шаговое).

Работа автомата для производства баранок заключается в следующем.

На питающий транспортер механизма деления укладывается пласт теста, который верхней парой рифленых валков подается в тестовую камеру. Отсюда оно нагнетается в открывающиеся щелеобразные карманы делительного барабана. При дальнейшем вращении делительного барабана отсекается необходимая порция теста в виде жгута, которая затем выталкивается поршнем на поверхность барабана.

Необходимая масса тестового жгута устанавливается при помощи маховика, находящегося снаружи механизма.

Далее жгут с поверхности барабана снимается механизмом укладки, который с помощью вонзания иголок в жгут отрывает последний от поверхности барабана и укладывает его на приемную часть транспортера закатывания.

Приемная часть представляет собой часть горизонтального участка закатывающего транспортера, на котором створки полностью раскрыты, вследствие чего гибкие полосы образуют горизонтальную площадку, на которую укладываются тестовые жгуты таким образом, чтобы их оси были перпендикулярны оси закатывающего транспортера.

При дальнейшем продвижении на горизонтальном участке закатывающего транспортера в результате взаимодействия роликов, закрепленных на створках, с копирами створки плавно поворачиваются на шарнирах, вследствие чего гибкие полосы изгибаются, а вместе с ними изгибаются и жгуты.

На горизонтальном участке движения закатывающего транспортера, где створки замыкаются в замкнутый цилиндр, гибкие полосы прижимаются к стенкам створок, образуя цилиндрическую закатывающую поверхность. Вторую внутреннюю закатывающую поверхность образует наружная поверхность цилиндрической части скалки.

Далее тестовый жгут, свернутый в незамкнутое кольцо, находясь внутри подвижной замкнутой цилиндрической закатывающей поверхности, попадает в кольцевое пространство между поверхностями, образованными замкнутыми в сплошную цилиндрическую трубу гибкими полосами и наружной поверхностью скалки.

Ввиду того что размеры поперечного сечения тестового жгута больше ширины кольцевого пространства, то жгут соприкасается одновременно с подвижной наружной и внутренней неподвижной закатывающей поверхностями, т. е. имеет место относительное перемещение наружной поверхности по отношению к внутренней. Вследствие этого и происходит перекатывание жгута, свернутого в незамкнутое кольцо, по периметру между подвижной и неподвижной поверхностями.

В процессе перекатывания происходит вначале удлинение жгута, в результате чего концы его приходят в соприкосновение, а затем соединяются, образуя замкнутое тестовое кольцо. При дальнейшем перекатывании по скалке оно превращается в монолитное кольцо с гладкой поверхностью. Далее сформованное кольцо выходит из пределов кольцевого пространства и, продолжая оставаться в замкнутом формующем элементе, перемещается вместе с ним на вертикальный участок закатывающего транспортера.

В этот момент в отверстие тестовой заготовки входит штырь транспортера укладки, который движется вверх навстречу движущемуся вниз формующему элементу с тестовой заготовкой так, что их геометрические оси совпадают.

В этот же самый момент створки при взаимодействии роликов с копиром раскрываются, освобождая тестовую заготовку, которая продолжает движение в нанизанном на штырь виде.

Таким образом, происходит процесс передачи тестовых заготовок с транспортера закатывания на транспортер укладки механизма укладки заготовок на расстойные лотки.

При дальнейшем движении транспортера штыри с нанизанными тестовыми заготовками перемещаются на горизонтальный участок.

При соприкосновении роликов группы укладывающих элементов с соответствующими группами копиров укладывающие штыри начинают одновременно поворачиваться на осях вниз, в результате чего происходит укладка одного ряда тестовых заготовок на расстойные лотки. Таким же образом производится укладка всех последующих рядов тестовых заготовок.

После укладки каждого ряда тестовых заготовок расстойный лоток перемещается на шаг, равный расстоянию между рядами заготовок. По мере заполнения лотков порожние поступают из магазина, который периодически заполняется.

Прежле чем пустить машину, необходимо настроить ее на нужную производительность, загрузить подающий транспортер тестом и магазин— расстойными лотками.

Обслуживание машины во время ее работы заключается в наблюдении за массой заготовок, а также в регулярном пополнении тестом подающего транспортера, а магазина — расстойными лотками.

Делительно-закаточный автомат А2-ХБД. Он предназначен для производства заготовок бубликов. Конструкция и схема работы автомата аналогична машине А2-ХБУ.

Техническая характеристика автомата гмарки А2-ХБД

Производительность по тестовым заготовкам, шт./мин ,

максимальная 80

минимальная 40

Масса готового изделия, г 100

Регулирование производительности Бесступенчатое

Электродвигатель

мощность, кВт 2,2

частота вращения, об/мин 1430

Размеры листа для заготовок, мм 620 x 330х 13

Габаритные размеры, мм

длина 1745

ширина 1550

высота 1440

Масса, кг

с комплектом листов (450 шт.) 1980

без комплекта листов 1045

Делительно-закаточный автомат А2-ХФУ. Машина марки А2-ХФУ для формования и укладки тестовых заготовок сушек предназначена для деления теста на жгуты, формования заготовок сушек и укладки их на пекарные листы, поступающие из магазина.

Техническая характеристика автомата марки А2 ХФУ

Производительность по тестовым заготовкам, шт. / мин

максимальная 130

минимальная 80

Число заготовок на 1 кг изделий 120—150

Регулирование производительности Бесступенчатое

Электродвигатель

мощность, кВт 2,2

частота вращения, об/мин 1430

Размеры листа для заготовок, мм 620 x 290x13

Габаритные размеры, мм

длина 2870

ширина 1760

высота 1570

Масса, кг 1200

Машина для формования и укладки тестовых заготовок сушек состоит из следующих частей: дозатора, механизма закатки, транспортера подачи листов, механизма укладки сушек, электрооборудования.

Дозатор состоит из подающего тесто ленточного транспортера, нагнетающих валков, делительного барабана, кулака, регулирующего массу и укладку тестовых жгутов на створки закатывающего органа.

Делительный барабан, смонтированный на кронштейнах дозатора, имеет шесть мерных карманов, служащих для дозирования и выталкивания тестового жгута. Цилиндрический корпус барабана имеет шесть гнезд, расположенных по окружности, в которых находятся выталкиватели с поршнями, имеющие на одном из своих концов закрепленные рычаги с роликами. При взаимодействии рычагов с кулаком регулирования массы поршням сообщается колебательное движение.

При движении поршня в одном направлении образуется пространство, в которое нагнетается тесто, при движении поршня в другом направлении происходит выталкивание теста.

Регулирование момента сбрасывания жгута осуществляется поворотом кулака в ту или иную сторону.

Механизм закатки состоит из станины, закатывающего транспортера, формующей скалки и валов транспортера (ведущего, отклоняющего и натяжного). Формующий орган выполнен в виде двух цепей с закрепленными на них с помощью кареток жесткими формующими элементами. Каждый из формующих элементов состоит из смонтированных на каретке центральной части и шарнирно соединенных с ней створок, образующих при смыкании цилиндрическую поверхность.

Смыкание и размыкание створок осуществляется копирами, взаимодействующими с роликами, закрепленными на створках.

Транспортер подачи листов состоит из боковин, связанных стяжками, вала приводного, вала натяжного и цепи с толкателями. Вал приводной смонтирован в боковинах, а натяжной на кронштейнах, закрепленных на боковинах. К стяжкам боковин закреплены механизмы регулировки направляющих, на которых установлены направляющие для листов. Транспортер подачи листов монтируется и закрепляется к основанию.

Основание состоит из сварного каркаса и смонтированного на нем электродвигателя с ведущим шкивом вариатора, цилиндрического редуктора с ведомым шкивом вариатора, приводной коробки, роликов для натяжки цепей и поддонов — закрепленного и выдвижного.

Механизм укладки сушек состоит из станины, укладывающего органа, приводного, отклоняющего и натяжного валов, копиров, вала кулаков укладки сушек и накопителя листов.

Укладывающий орган выполнен в виде двух цепей, связанных каретками. Во втулках каретки установлен валик с закрепленным на нем приемным элементом. На конце валика закреплен рычаг с роликом. Рычаги с роликами расположены по обеим сторонам кареток поочередно по четыре штуки. Ролики движутся в копирах, которые также расположены по обеим сторонам. Нижние части копиров подвижные. Управление подвижными частями копиров осуществляется посредством кулачковых механизмов.

При движении роликов четырех кареток в подвижном копире последний спускается и поворачивает валики с приемными элементами, в результате чего происходит укладка заготовок сушек на лист. При движении подвижного копира вверх валики с приемными элементами возвращаются в исходное положение.

Механизм укладки закрыт с торца кожухом, а сверху щитком, сблокированным с приводом конечным выключателем. Электрооборудование обеспечивает управление электроприводом машины. Вся электроаппаратура, кроме блокировочных конечных выключателей и кнопок управления, установлена в щите управления.

Автомат ЛД-165М для формования пряников. На основе опыта эксплуатации разработанного ранее ВНИИХПом семиручьевого автомата марки ЛД-161 была создана опытная партия трехручьевых автоматов марки ЛД-165 для формования пряников. В отличие от автомата ЛД-161 фиксированная укладка тестовых заготовок на автомате ЛД-165 после отрезания струной производится не на пластинчатый транспортер, требующий постоянной смазки растительным маслом, а на хлопчатобумажный ленточный. С этого транспортера после подачи дозированных порций начинки заготовки передаются непосредственно на кондитерский лист, где складываются.

Принцип работы автомата ЛД-165

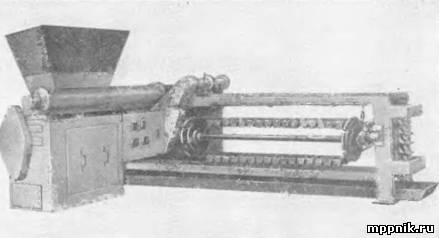

заключается в следующем. Тесто из бункера-дозатора теста (рис. 2)

продавливается валками через матрицы. Затем при движении отреза,теля струна

отрезает тестовые лепешки, которые накалываются на поднятые иглы фиксатора

заготовок. При подъеме иглы фиксатора проходят в зазор между основным и дополнительным

ленточными транспортерами. При последующем опускании игл лепешки укладываются

на ленты транспортеров. По окончании выстоя ленточные транспортеры начинают

перемещаться, лепешки переходят полностью на основной транспортер и подаются к

дозатору начинки. Из бункера дозатора начинки поршни выталкивают начинку на

лепешки. Дозировка начинки происходит во время выстоя транспортеров. В случае,

если к моменту дозировки начинки тестовой лепешки по каким-то причинам нет, щуп,

не встречая на своем пути лепешку, ложится на транспортерную ленту и с помощью

упора и собачки отключает движение поршней, в результате чего дозировка начинки

прекращается.

При последующем движении транспортера тестовые лепешки с начинкой по валикам

складывателя передаются на кондитерские листы, которые по одному захватываются

из магазина транспортером и подаются в зону складывания.

Вначале происходит движение только ленточного транспортера и валиков, а собачка под действием одного из роликовых упоров выведена

из зацепления с храповиком. К моменту подхода тестовой лепешки к кондитерскому листу собачка входит в зацепление с храповиком, после чего оба транспортера — ленточный с тестовыми лепешками и листовой— движутся совместно с одинаковой скоростью до тех пор, пока половина лепешки окажется на листе, а половина на валиках. После этого оба транспортера останавливаются. Разное время движения транспортеров необходимо для получения минимального шага укладки рядов пряников на кондитерский лист Затем рычаги с валиками поворачиваются, складывая лепешки, возвращаются в исходное положение, оставляя заготовки пряников на кондитерском листе.

При выработке пряников без начинки автомат работает аналогично с обязательным отключением фиксатора, дозатора начинки и поворота рычагов складывателя с валиками, что достигается выключением кулачковой муфты.

Дозатор теста предназначен для приема теста и дозировки тестовых лепешек.

Конструкция представляет собой сварной бункер, внутри которого размещены два рифленых барабана. В движение барабаны приводятся через храповую муфту и зубчатое зацепление. Под барабанами к бункеру крепится съемная матрица.

Для выработки пряников с начинкой применяется матрица, представляющая собой плиту с тремя овальными отверстиями, в которые вставляются фигурные матрицы для получения лепешки нужной толщины.

Матрица для пряников без начинки представляет собой плиту с тремя отверстиями, форма которых соответствует форме вырабатываемых пряников. Для смены и чистки матриц дозатор теста опрокидывается вокруг оси барабана и автоматически фиксируется в этом положении при помощи защелки.

Дозатор начинки предназначен для приема и дозировки фруктовой начинки. Дозатор состоит из бункера, корпуса, клапана и поршней с системой рычажного привода. Бункер дозатора начинки сварен из листовой нержавеющей стали и крепится к корпусу дозатора откидными болтами.

Клапан представляет собой вал с прорезями и размещается в расточке корпуса. Цилиндры поршней крепятся к корпусу болтами байонетным соединением. При этом они могут быть развернуты под некоторым углом к вертикальной оси. Приводом поршней является вал с рычагами, которые соединены через шатуны с поршнями.

Рис. 2. Автомат ЛД-165 для формования пряников с начинкой:

1 — электродвигатель; 2 — редуктор; 3 — кулачковый вал, приводящий в движение все механизмы; 4 — магазин для листов; 5 — транспортер подачи листов; 6 — валковый нагнетатель; 7 — отрезающая струна; 8 — фиксирующие иглы; 9 — транспортер; 10 — насос-дозатор; 11 — механизм для складывания заготовки

На корпусе дозатора закреплен механизм, при помощи которого может быть выключен клапан дозатора. Дозатор снабжен блокировочным устройством, состоящим из рычагов со щупами и выключающими собачками с упорами, и монтируется к станине автомата. Регулируемый противовес крепится на несущих рычагах и обеспечивает силовое замыкание ролика толкателя и приводного кулачка.

Верхний транспортер предназначен для перемещения тестовых лепешек от позиции дозировки теста к позиции дозировки начинки и складывания. Транспортер представляет собой двухцепной ленточный транспортер, состоящий из двух самостоятельных частей. Бельтинговые ленты обеих частей транспортера жестко прикреплены к соответствующим цепям транспортера. Дополнительная часть транспортера приводится в движение от основной через зубчатое зацепление с паразитной шестерней.

Транспортер листов служит для подачи кондитерских листов к позиции приема тестовых заготовок с повидлом и складывания их в пряник, а также для подачи листов на стол готовой продукции. Транспортер представляет собой одноцепной транспортер с закрепленными на цепи упорами, которыми он захватывает листы из магазина и двигает их по деревянным направляющим.

На приводной звездочке, свободно сидящей на приводном валу транспортера, установлена собачка, которая передает движение приводному валу, зацепляясь с закрепленным на нем храповиком. Роликовые упоры, установленные на кронштейнах станины, воздействуя на хвостовик собачки, выводят ее из зацепления с храповиком, периодически останавливая транспортер. Во время выстоя транспортера вал фиксируется шариковым фиксатором.

Складыватель предназначен для передачи тестовой заготовки с повидлом с верхнего транспортера на кондитерский лист и последующего складывания ее в пряник непосредственно на кондитерском листе. Складыватель представляет собой два валика, закрепленных в поворотных рычагах. От верхнего транспортера через зубчатое зацепление вращение передается промежуточному валу складывателя, а от него через мелкомодульные зубчатые зацепления валикам. Поворотные рычаги приводятся в движение через секторные зубчатые зацепления от приводного вала складывателя.

От электродвигателя через клиноременную передачу и червячное зацепление движение передается валу, через который приводятся в движение все механизмы автомата. От вала через зубчатое зацепление и подпружиненную кулачковую муфту .вращение передается распределительному валу. Поворотом эксцентрика через рычажную систему можно выключить кулачковую муфту, после чего вал остановится и автомат будет работать без фиксатора, дозатора начинки и без поворота рычагов складывателя, что соответствует выработке пряников без начинки.

От вала через неполнозубое зубчатое зацепление и цепную передачу периодическое вращение передается приводному валу верхнего ленточного цепного транспортера. Дополнительный ленточный транспортер связан с основным транспортером зубчатым зацеплением с поразитной шестерней. Цепной передачей движение передается также звездочке, свободно сидящей на приводном валу транспортера листов, который приводится в периодическое движение собачкой, сидящей на звездочке, через храповик, жестко закрепленный на приводном валу транспортера листов.

Роликовые упоры, воздействуя на хвостовик собачки, выводят ее из зацепления с зубом храповика, что обеспечивается в нужные по циклу моменты высотой транспортера листов.

Привод дозатора теста осуществляется с помощью кривошипа, размещенного на конце вала, от которого через рычажную систему, храповой механизм и зубчатое зацепление движение передается двум валкам дозатора, периодически продавливающим тесто через матрицы дозатора. Радиус кривошипа регулируется и масса тестовой лепешки изменяется. Второй вариант привода — через роликовую обгонную муфту.

От кулачка, находящегося в блоке с ведомой шестерней зубчатого зацепления и кулачковой полумуфтой, через рычажную систему приводится в касательное движение вал, рычаги которого несут на своих концах струну отрезателя. Ролик рычага, двигаясь по направляющим, обеспечивает прямолинейное движение струны при отрезании и отвод струны в опущенном положении при обратном ходе.

На валу имеется кулачок, который является приводом для фиксатора заготовок и складывателя. От кулачка через рычажную систему приводится в движение вал, рычаги которого несут в подшипниках скольжения вал с иглами фиксатора. Рычаг с роликами, двигающимися по вертикальным направляющим, обеспечивает вертикальное перемещение концов игл фиксатора. На валу насажен блок с эксцентриком и кулачком. От кулачка через рычажную систему движение передается клапану дозатора начинки, представляющему собой вал с поперечными прорезями, которые могут соединить цилиндры дозатора либо с бункером начинки, либо с выходными отверстиями. От эксцентрика через бугель и рычажную систему приводится в движение вал, рычаги которого несут на себе собачки, приводящие в движение поршни дозатора начинки. Ход поршней, а следовательно, и количество подаваемой начинки регулируется изменением радиуса рычага.

Щупы шарнирно закреплены на рычагах, свободно сидящих на валу. Подъемом — опусканием щупов управляют кулачки. При этом упоры включают собачки при отсутствии тестовых лепешек на верхнем транспортере. На корпусе дозатора начинки имеется пружинный фиксатор, при помощи которого может быть отключен клапан дозатора (для временного прекращения подачи начинки).

Через зубчатое зацепление и мелкомодульиое зацепление движение передается валикам складывателя, скорость вращения которых равна скорости перемещения ленточного транспортера и скорости перемещения листов. Валики складывателя являются как бы приводным рольгангом, по которому тестовые заготовки пряников передаются с ленточного транспортера на кондитерский лист. Валики закреплены в поворотных рычагах, которые приводятся в движение зубчатыми секторными зацеплениями от кулачка через рычажную систему.

Опыт эксплуатации автомата на предприятиях выявил необходимость внесения в его конструкцию ряда изменений, что и было выполнено авторами—сотрудниками КБ ВНИИХПа. Для обеспечения четкой работы магазина листов он смещен вперед так, чтобы очередной лист попадал в захват во время выстоя транспортера.

Чтобы регулировать поступление заготовок в места их складывания, дозатор теста оснащен винтовым механизмом для перемещения его в определенных пределах. Для предотвращения обрыва струны отрезатель снабжен роликами, исключающими резкие ее перегибы.

Чтобы повысить надежность и долговечность двухцепного ленточного транспортера, его ведомые валики с жестко закрепленными звездочками заменены составными, а вспомогательный ленточный транспортер заменен валиком. Для предотвращения разрыва тестовых заготовок при выпрессовывании элементам выравнивающих сопротивлений придана форма клина, направленного острием вниз.

КБ ВНИИХПа разработана документация для промышленного образца модернизированного автомата ЛД-165М. Особое внимание уделено упрощению конструкции, удобству обслуживания и внешнему виду машины. Сложный редуктор с червячной парой и неполнозубым зацеплением заменен стандартным червячным редуктором; обеспечена независимая регулировка механизмов фиксации и складывания, органы управления перенесены в удобные для обслуживания места. Внешний вид автомата выполнен в соответствии с художественно-конструкторской разработкой технической эстетики.

Техническая характеристика автомата ЛД-165М

Производительность, кг/ч

пряники с начинкой (25 шт. в 1 кг) До 360

пряники без начинки (32 шт. в 1 кг) До 375

Количество рядов пряников на листе 8

Число ручьев автомата при выработке пряников

с начинкой 3

без начинки 4

Размеры кондитерского листа, мм 12x300x630

Электродвигатель (тип А02-11-4)

мощность, кВт 0,6

частота вращения, об/мин 1360

Габаритные размеры, мм

длина 200

ширина 800

высота 1380—1430

Масса, кг 680

Модернизированные автоматы марки ЛД-165М для выработки пряников серийно выпускаются Заводом опытных конструкций ВНИИХПа.