Печи марки ПХК. Они созданы отраслевой лабораторией Киевского технологического института пищевой промышленности в содружестве с Шебекинским машиностроительным заводом Минлегпищемаша СССР.

В настоящее время разработаны хлебопекарные тоннельные печи марок ПХК-16, ПХК-25, ПХК-50 и ПХК-100. Первые три уже прошли государственные испытания и рекомендованы к серийному производству.

Печь марки ПХК-16 эксплуатируется на Киевском хлебозаводе № 9 и Московском хлебозаводе № 5. Печь марки ПХК-25 работает на Минском хлебозаводе № 4, а печь марки ПХК-50 — на хлебозаводе в Брова- рах (Киев).

Печи ПХК-16 и ПХК-50 состоят из таких же элементов, как и печь ПХК-25. Печь ПХК-16 отличается от печи ПХК-25 отсутствием средней секции. Печь ПХК-50 представляет собой установленные последовательно одна за другой печи ПХК-16 и ПХК-25.

В 1976 г. будет изготовлена и испытана печь марки ХПШ-100. Все указанные печи будут серийно изготовляться на Шебекинском машиностроительном заводе.Техническая характеристика печей марки ПХК

ПХК-16 ПХК-25 ПХК-50

Производительность при выпечке батонов нарезных 480 700 1300

из муки I сорта массой 0,4 кг, кг/ч

Длительность выпечки, мин 8—48 12—60 12—60

Рабочая площадь пода без увлажнительного устрой- 16,8 25,2 42

ства, м2

Ширина пода, м 2,1 2,1 2,1

Длина пекарной камеры,"м 8 12 20

Высота » » м 0,2 0,2 0,2

Удельный расход топлива при выпечке батонов

природного газа, нм3/т 26,7 32,3 —

условного топлива, кг/т 33,4 36,3 —

Удельный расход пара при выпечке батонов, кг/т 198 190

Мощность установленных электродвигателей приводов, кВт

рециркуляционного вентилятора 7,5 7,5 15

конвейера 2,2 2,2 3,0

вентилятора для удаления паровоздушной сре- 1,1 1,1 1,1

ды из зоны увлажнения

общая 10,8 10,8 19,1

Габаритные размеры, м

длина 13,475 17,475 25,475

ширина (без привода вентилятора рецирку- 3,35 3,35 3,55

ляции)

высота, м 1,85—1,91 1,85—1,9 1,85—1,9

Масса печи, т 23 27 —

в том числе металлоконструкции, т 15 19 —

Устройство и работа. Печь марки ПХК представляет собой металлическую секционную конструкцию, состоящую из пекарной камеры тоннельного типа, системы рециркуляционного обогрева пекарной камеры, устройства для гигротермической обработки тестовых заготовок, системы отвода паровоздушной смеси из пекарной камеры, каркаса, на-

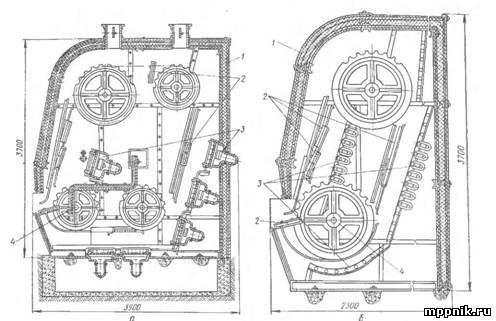

Рис. 4. Печь ПХК 16

ружной обшивки и изоляции, приводной и натяжной станций конвейера печи, системы контрольно-измерительных приборов и автоматики.

Печь ПХК-25 состоит из трех секций, а печь ПХК-16 (рис. 4) из двух секций длиной по 4 м. Каждая секция представляет собой металлическую конструкцию, изготовляемую на машиностроительном заводе, и включает в себя отдельные участки пекарной камеры и системы обогрева и газораспределения, установленные на каркасе. При сборе печи производится стыковка секций, при этом образуется единая система газораспределения и обогрева пекарной камеры. Сетчатый под представляет собой спирально-стержневую сетку, прикрепленную к двум тяговым цепям с шагом 100 мм.

Верхняя и нижняя стенки пекарной камеры являются одновременно стенками греющих каналов. Нижний греющий канал имеет ширину 2040, верхний — 2150 мм. Высота каналов-—50 мм Боковые стенки пекарной камеры сделаны из металлических листов.

Для наблюдения за процессом выпечки вдоль пекарной камеры установлены три смотровых лючка и один лючок в зоне гигротермической обработки тестовых заготовок. Все лючки оборудованы осветительными лампами. Для удобства наблюдения внутри лючков установлены перегородки из жаропрочного стекла.

В соответствии с числом секций печь разделена на зоны обогрева. Первая секция, в которой находится топочное устройство, составляет первую зону обогрева. Она примыкает к устройству для гигротермической обработки тестовых заготовок. Вторая зона обогрева находится во второй секции, составляющей среднюю часть печи. Третья секция, в которой находится вентилятор рециркуляции, расположена со стороны выгрузки и составляет третью зону обогрева.

В печи ПХК-16 вторая секция не устанавливается. Участки пекарной камеры соединены между собой компенсаторами температурных расширений. Пекарная камера установлена на скользящих опорах, закрепленных на каркасе печи. В начале и в конце пекарная камера закреплена неподвижно. С целью сокращения потерь от вентиляции пекарной камеры и сохранения ароматических веществ, выделяющихся при выпечке, в начале и в конце пекарной камеры предусмотрен подъем пода. Угол подъема пода составляет 5°. Средняя часть пекарной камеры выполнена горизонтальной. Вентиляционные потери уменьшают также заслонки (шторки), расположенные в торцах пекарной камеры.

В печи марки ПХК используются два увлажнительных устройства: основное и дополнительное.

Основное устройство для гигротермической обработки вынесено за пределы пекарной камеры. Здесь конвейер также имеет подъем. На большей части своей длины конвейер с расположенными на нем тестовыми заготовками движется внутри парового колпака. Верхний обогрев заготовок здесь отсутствует, что создает благоприятные условия для интенсивной сорбции пара тестовыми заготовками и способствует получению высококачественных изделий с хорошим глянцем. Длина рабочей ветви конвейера в пределах парового колпака составляет около 3 м. Винтовое устройство позволяет изменять угол наклона конвейера в зоне увлажнения до 15е. Время пребывания тестовых заготовок в основном увлажнительном устройстве составляет У6 длительности пребывания их в пекарной камере.

С целью увеличения длительности периода увлажнения (для некоторых сортов изделий) в пекарной камере предусмотрено дополнительное устройство для гигротермической обработки тестовых заготовок.

Пар в увлажнительное устройство подводится по семи перфорированным трубам диаметром I1//' (четыре в основное устройство и три в дополнительное). Все пароподводящне трубы покрыты металлическими колпаками. Колпак дополнительного устройства имеет специальную форму, уменьшающую его паровой объем, что способствует снижению расхода пара. В каждой перфорированной трубе имеется 53 отверстия, в которые вставлены короткие трубки с внутренним диаметром 3 мм. С одной стороны перфорированные трубки заглушены и опираются на седла, укрепленные на стенках паровых колпаков, с другой стороны — присоединены к паровому коллектору, расположенному с правой стороны печи (со стороны фронта обслуживания). Коллектор присоединен к водоотделителю. На паровых трубах имеются рукоятки, с помощью которых трубы можно поворачивать, придавая любое направление паровым струям.

Для осуществления контроля за расходом и давлением пара на коллекторе установлен манометр, а на паропроводе и перфорированных трубах — регулирующие вентили.

В печах марки ПХК предусмотрена система принудительного отвода паровоздушной смеси из пекарной камеры и увлажнительного устройства. Смесь удаляется в конце пекарной камеры вытяжными зонтами, расположенными у концов печи, а также с обеих сторон пароувлажни- тельного устройства. Направление движения паровоздушной смеси, удаляемой из парового колпака, регулируется заслонками. Вытяжной зонт у выходного отверстия печи соединен с вытяжной трубой. Вытяжная система от пароувлажнительного устройства включает в себя вентилятор марки Ц13-50 № 2. Мощность электродвигателя вентилятора 1,1 кВт, частота вращения вентилятора и электродвигателя 2860 об/мин.

Напорный патрубок вентилятора соединен прямоугольным воздуховодом сечением 140X140 мм с вытяжной трубой. В нижних точках вытяжных трубопроводов предусмотрены штуцера для отвода конденсата.

С целью предупреждения коррозий все элементы системы отвода паровоздушной смеси из пекарной камеры сделаны из нержавеющей стали.

Печи марки ПХК предназначены для работы на газообразном и жидком топливе. В настоящее время печи комплектуются многоинжекторными горелками конструкции инж. Царика.

Горелка Царика четырехсопловая и пятисопловая предназначена для работы на природном газе среднего давления. Конструкция горелки позволяет при изменении расхода газа автоматически поддерживать коэффициент расхода воздуха в топке.

Топочное устройство печи ПХК состоит из топки и камеры смешения, которые представляют собой соосные цилиндры, изготовленные из жаропрочной стали ОХ17Т. Входной участок топочного цилиндра футерован огнеупорной массой, что улучшает условия зажигания газовоздушпой струи, выходящей из горелки, и предохраняет от перегрева металлический цилиндр топки. В конце топочного цилиндра с внешней его стороны установлены металлические ребра по винтовой линии. Высота ребер 30 мм. Предназначены они для поддержания вращательного движения рециркулирующих газов в кольцевом канале между цилиндрами топки и камеры смешения. Это способствует интенсивному охлаждению топочного цилиндра и интенсифицирует процесс перемешивания топочных и рециркулирующих газов в камере смешения.

В конце камеры смешения к ней присоединен переходной патрубок, подводящий газы в распределительный короб, откуда они поступают на обогрев печи. На распределительном коробе устанавливается предохранительный клапан, предохраняющий топочное устройство от разрушения при возможных взрывах («хлопках») несгоревшего газа.

Продукты сгорания, смешанные с рециркулирующнми газами, из камеры смешения поступают в газораспределительный короб, расположенный с левой стороны печи. Здесь общий поток газов с помощью шибера делится на два потока: часть газов направляется в первую зону обогрева, которая входит в первую секцию, вторая часть — во вторую и третью зоны обогрева, входящие во вторую и третью секции. С помощью шиберов газовые потоки в первом, втором и третьем контурах обогрева можно разделять на потоки, подаваемые в верхние и нижние каналы обогрева пекарной камеры. Из распределительного короба поток газов направляется в четыре короба, расположенные поперек печи под пекарной камерой и над ней. К каждому из коробов подведено по четыре металлических трубы диаметром 200 мм, которые подводят продукты сгорания в верхние и нижние каналы трех зон обогрева пекарной камеры. Греющие каналы всех зон обогрева разделены по ширине на четыре части тремя перегородками. К каждой части канала подходит один газопровод.

Количество греющих газов, подаваемых в каждую часть каналов, т. е. распределение газов по ширине печи, регулируется шиберами. Тяги шиберов выведены на правую сторону печи. Перемещение тяг осуществляется с помощью круглых рукояток, закрепленных на обшивке печи.

Из транспортирующих газопроводов продукты сгорания попадают в греющие каналы, выполненные сварными из металлических листов толщиной 2 мм. Сварка каналов производится на заводе-изготовителе, что обеспечивает их плотность и уменьшает присосы воздуха в газовый тракт печи. Высота греющих каналов 50 мм. В конце каждой зоны обогрева высота каналов увеличивается до 120 мм. Верхние каналы соединяются с нижними с помощью патрубков, по которым газы из верхних каналов поступают в нижние. К нижним каналам подведены транспортирующие газопроводы, отводящие газы из каналов обогрева. Из каналов второй и третьей зон (печь ПХК-25) обогрева газы отводятся шестью (по три в каждой зоне) круглыми металлическими трубами диаметром 200 мм; из первой зоны-—прямоугольными газопроводами сечением 200X300 мм. Все отводящие газопроводы расположены в нижней части печи под пекарной камерой.

Эти газопроводы подводят охлажденные газы в короб, разделенный перегородками на три части. Этот короб примыкает к всасывающему патрубку вентилятора рециркуляции марки Ц9-57 № 5 с электродвигателем мощностью 7,5 кВт (п = 1460 об/мин). На выходе из вентилятора поток газов разделяется: часть газов, соответствующая по объемам продуктам сгорания и присосам в газовом тракте, удаляется в дымовую трубу; остальные газы (рециркулирующие) направляются в газопровод, соединяющий выхлопной патрубок вентилятора с кольцевым каналом, расположенным вокруг топки.

Труба, которая крепится к каркасу печи, представляет собой два соосных цилиндра. По внутреннему цилиндру движутся продукты сгорания, по кольцевому зазору между наружным и внутренним цилиндрами — паровоздушная смесь, удаляемая из пекарной камеры. Диаметр внутреннего цилиндра 220 мм, наружного 320 мм. Во внутреннем цилиндре трубы установлен шибер, с помощью которого можно регулировать сопротивление дымовой трубы. При этом также изменяется разрежение на выходе из топки: при прикрытии шибера разрежение уменьшается, при открытии увеличивается. В заслонке шибера вырезан сегмент благодаря которому даже при закрытом положении шибера остается проход для уходящих газов.

Газопроводы, подводящие горючие газы в каналы обогрева, выполнены из стали ОХ17Т, греющие каналы и отводящие газопроводы — из стали Ст. 3.

С целью интенсификации лучистого теплообмена теплоотдающие поверхности печи — стенки пекарной камеры и внутренние поверхности газовых каналов — окрашены в черный цвет. Интенсификация конвективного теплообмена в верхнем греющем канале достигается за счет установки внутри канала поперечных турбулизирующих металлических ребер высотой 10 мм. Ребра через каждые 300 мм привариваются к стенке канала, обращенной в пекарную камеру.

Транспортирующие газопроводы укладываются на скользящие опоры, закрепленные на поперечных балках каркаса печи. Газопроводы жестко соединены с греющими каналами и коробами, к которым они примыкают. С учетом линейного расширения газопроводов используются компенсаторы, которые устанавливаются между неподвижными точками на стыках газопроводов и представляют собой кольца, в которых перемещаются газопроводы. Для уплотнения компенсаторов используется асбестовая набивка.

Три секции печи (ПХК-25) и устройство для гигротермической обработки тестовых заготовок смонтированы на индивидуальных несущих каркасах. Несущий каркас каждой секции состоит из двух частей — верхней и нижней. После установки на несущем каркасе внутренних элементов секции пекарной камеры, газопроводов и пр. к нижней части каркаса крепят болтами верхнюю его часть. На хлебозаводе при сборке секции печи каркасы отдельных секций соединяются болтами в один общий каркас печи. На фундаменте каркас устанавливают свободно, без анкерных болтов.

С обеих сторон печи к несущему каркасу болтами крепятся балки и стойки каркаса для установки обшивки, выполненной из металлических листов 800X1670X1 мм и окрашенной в светлые тона. На листах обшивки крепятся металлические крючки, с помощью которых они навешиваются на каркас.

В качестве термоизоляционных материалов используется шлаковата, которую укладывают между греющими поверхностями и обшивкой.

Привод конвейера печи осуществляется от электродвигателя мощностью 2,2 кВт через ременную передачу, вариатор скорости (степень вариации равна 6), редуктор и цепную передачу. На приводном валу насажены барабан, две звездочки (t = 100 мм, z = 12), а также тянущие цепи, к которым прикреплен сетчатый под печи. Цепи движутся в пекарной камере по направляющим. При данной конструкции привода пода обеспечивается плавный, без толчков ход, большая долговечность, отсутствие смещения сетки в поперечном направлении и создается возможность подъема и опускания сетки для отделения различных тепловых зон. В приводе предусмотрено предохранительное устройство для исключения возможности поломки при перегрузке пода. Одна из приводных звездочек соединена с ведущей звездочкой с помощью предохранительного пальца, который срезается при десятикратной нагрузке.

На случай отсутствия электроэнергии предусмотрен ручной привод. Со стороны выгрузки из печи установлен лоток для съема готовой продукции, под которым находится плоская щетка для очистки сетки и короб для сбора крошки.

У посадочного конца печи устанавливается натяжная станция. Натяжной вал имеет также две звездочки и барабан. Опорами вала служат ползуны, установленные в направляющих. Цепи и сетку натягивают вручную с помощью двух винтов. В рабочем состоянии при нагреве сетки и цепей удлинение компенсируется специальными пружинами.

Система автоматизации и электрооборудование. Система автоматизации печей ПХК обеспечивает:

контроль основных технологических параметров работы печей; автоматическое регулирование температурного режима пекарной камеры печи;

аварийную сигнализацию и автоматическую защиту печи от возможного взрыва и перегрева;

дистанционное управление работой электродвигателей печи. Контроль основных технологических параметров работы печи осуществляется:

по давлению пара в подводящей паровой магистрали и давлению пара, идущего в зону увлажнения, с помощью манометров марки ОБМ-160;

по разрежению в топке печи с помощью жидкостного тягонапоромера ТНЖ;

по давлению газа в газовой магистрали и в газовой камере горелки с помощью манометра марки ОБМ-160;

по расходу газа с помощью ротационного счетчика марки РГ-40; по контролю времени выпечки с помощью тахогенератора и вольтметра со шкалой, отградуированной в мин;

по контролю температурных режимов в зонах пекарной камеры, осуществляемому манометрическими термометрами марки ТНГ-СК, установленными по месту, температуры греющих газов, газов рециркуляции и в зонах пекарной камеры — при помощи электронного многоточечного потенциометра.

Автоматическое регулирование температурных режимов пекарной камеры осуществляется электронным регулятором по двум параметрам: основной сигнал — по температуре греющих газов от термопары, установленной в топке печи, через коробку холодных спаев КХС поступает на электронный дифференциатор ДЛ-Т, а потом на регулятор РПИБ-Ш;

корректирующий сигнал — по температуре пекарной камеры с термопары, установленной в первой зоне пекарной камеры, поступает на электронный потенциометр ПСР1-06 и с его' 10% реостатного задатчика идет на вход регулятора РПИБ-Ш. Управляющее воздействие регулятора через реверсивный магнитный контактор ПКР-058 передается на привод исполнительного механизма ПР-1М, который управляет работой регулирующего клапана, подающего газ на горелку.

Аварийная сигнализация и автоматическая система защиты печи от взрыва и перегревов осуществляется в следующих случаях:

включение электрозапальника и подача газа на горелку может произойти лишь после продувки печи в течение 5—6 мин. Продолжительность продувки печи устанавливается на реле времени ВС-10;

при падении разрежения в топке печи из-за отказа вентилятора рециркуляции упадет флажок реле потока воздуха РГ1В, своим контактом, разомкнет блокирующую цепь питания обмотки электромагнитного клапана СВМГ, который отсечет подачу газа на горелку, и включится звуковой сигнал;

при срыве факела горелки — автомат контроля пламени АКЛ-П разомкнет блокировочную цепь питания обмотки электромагнитного клапана СВМР и далее аналогично предыдущему;

при превышении допустимой температуры в топке печи выше заданной замкнется контакт позиционного регулирующего устройства электронного потенциометра ПСР1-19 и через промежуточное реле разомкнет цепь блокировки отсечного электромагнитного клапана СВМГ аналогично предыдущему.

При появлении любой вышеуказанной неисправности включается звуковой сигнал (сирена) и загорается соответствующая красная лампочка аварийной сигнализации. Кнопкой съема звукового сигнала отключается сирена, а по горящей лампочке аварийной сигнализации определяется характер неисправности.

Дистанционное управление работой электродвигателей конвейера печи, вентилятора рециркуляции и вытяжного вентилятора осуществляется кнопочными станциями КС1-12, расположенными на лицевой панели щита управления. Лампы освещения зон пекарной камеры печи питаются от переменного тока напряжением 36 В. Кнопки включения осветительных ламп печи расположены на лицевой обшивке печи возле лючков освещения.

Порядок пуска и останова печи ПХ К-25. Перед пуском печи необходимо произвести осмотр электрооборудования, средств автоматики, газовой системы печи и убедиться в их исправности. Затем следует подготовить газовую систему:

перекрыть пробковый кран на свечу;

открыть запорный кран подачи газа в газовую систему печи и по манометру проверить давление газа в системе, которое должно быть равным 45—50 кПа (0,45—0,5 кгс/см2);

открыть кран регулирующего клапана горелки и закрыть кран его байпаса;

открыть кран подачи газа к отсечному клапану электрозапальника; открыть кран подачи газа на горелку (после отсечного клапана СВМ);

проверить подвижную систему регулирования подачи первичного воздуха к соплам горелки, имея в виду обеспечение свободного без заеданий хода системы.

Далее следует подготовить щит управления Щ1. Внутри щита включить: освещение щита;

входной автомат защиты щита, при этом должна загореться сигнальная лампочка «Щит включен»;

пакетные выключатели цепей управления реверсивного магнитного пускателя, МКР, автоматы контроля пламени. На лицевой панели щита:

включить кнопку цепей управления, при этом загорится зеленая сигнальная лампочка «Цепи управления включены», загудит сирена, которую необходимо выключить кнопкой съема звукового сигнала; еще будут гореть красные сигнальные лампочки «Нет потока рециркуляции» и «Срыв факела»;

включить конвейер печи—загорится зеленая сигнальная лампочка «Конвейер включен»;

включить вентилятор рециркуляции, при этом загорится зеленая сигнальная лампочка «Вентилятор рециркуляции включен» и погаснет красная лампочка «Нет потока рециркуляции»;

шибер «Продувка» закрыть, шибер «Рециркуляция» открыть, а шибером выпуска греющих газов в атмосферу установить необходимое разрежение в топке.

Затем необходимо подготовить щит приборов Щ2: на лицевой стороне щита включается пакетный выключатель подачи питания на Щ2, после чего загорается сигнальная лампочка «Питание щита включено»;

внутри щита необходимо включить пакетные выключатели стабилизатора напряжения, электронных потенциометров, электронного регулятора и дифференциатора;

на лицевой панели щита ключ переключения КФ необходимо поставить в положение «Дистанционность», а ключом управления перевести регулирующий клапан в полностью закрытое положение, следя за тем, чтобы стрелка дистанционного указателя положения стала на нулевую отметку.

Далее на лицевой панели щита управления Щ1 необходимо: включить реле времени, при этом загорится красная лампочка «Продувка». Через 5 мин зажжется факел запальника, а отсечной электромагнитный клапан подаст газ на горелку; при появлении факела горелки красная лампочка «Срыв факела» погаснет.

Затем на лицевой панели щита приборов Щ2 необходимо ключом управления установить по манометру давление газа на горелке, равное 10 кПа (0,1 кгс/см2) и в таком режиме прогревать холодную печь в течение 25—30 мин.

На электронном потенциометре задатчиком режима нужно установить необходимую температуру и через 30 мин после розжига печи переключить ручку ключа в положение «Автомат».

Электронный регулятор будет автоматически поддерживать заданную температуру.

После прогрева печи необходимо проверить разрежение в топке. Для остановки печи необходимо:

запорным пробковым краном (задвижкой) перекрыть подачу газа в газовую систему печи. Когда выгорит весь газ, при погасании факела горелки загудит сирена и загорится красная лампочка «Срыв факела»; кнопкой «Съем звукового сигнала» включить сирену; открыть кран «На свечу»;

шибером «Разрежение в топке» установить необходимое разрежение по тягонапоромеру ТНЖ, а шибер «Рециркуляция» закрыть.

При необходимости более быстрого охлаждения газовых каналов печи открыть клапан «Продувка печи» и свежий воздух будет засасываться в каналы;

через 10 мин выключить вентилятор рециркуляции; при достижении в пекарной камере температуры, равной 200°С, выключить конвейер печи;

ключом управления закрыть регулирующий клапан, следя по указателю положения, чтобы стрелка его стояла на «0»;

Рис. 5. Печь ХПШ-100

выключить все пакетные выключатели и отключить питающее напряжение щитов.

Аварийный останов печи должен быть произведен в следующих случаях:

взрыв (хлопок) газов; неисправности системы автоматики; прогорании цилиндра топки;

прекращении подачи топлива или электроэнергии. Выключение работы печи производится следующим образом: при неисправности устройства горелок немедленно закрыть кран и задвижку на газопроводе. Только после обнаружения и устранения причины неисправности газ можно зажигать снова;

если по какой-либо причине из перечисленных выше необходимо немедленно обеспечить останов, то нажимается кнопка аварийного отключения. При этом прекращается также подача газа (закрыть кран и задвижку на газопроводе);

сетчатый конвейер можно при необходимости привести в действие вручную. Кроме случаев, когда аварийный останов производится работающими у печи людьми, в конструкции печи предусмотрен ряд блокировочных и защитных систем, также осуществляющих при необходимости отключение печи.

Печь марки ХПШ-100(рис. 4). Она разработана Отраслевой лабораторией Киевского технологического института пищевой промышленности и представляет собой тоннельную печь с сетчатым подом площадью 100 м2 с нефтегазовым обогревом. Опытный образец будет изготовлен в 1976 г. Шебекинским машиностроительным заводом.

Использование этой печи в промышленности позволит резко повысить производительность труда на хлебопекарных предприятиях, лучше использовать производственные площади и экономить энсргоресурсы. Печи ХПШ-100 позволят заменить печи малой мощности и решить проблему перевода хлебопекарной отрасли на двухсменную работу.

Печь состоит из десяти секций длиной 3 м каждая, которые подлежат стыковке на хлебозаводе. Длина пекарной камеры 30 м, ширина 3,1 м и высота 0,2 м. В качестве теплогенераторов вместо четырех топочных устройств используются три (длина 2000 мм, диаметр 50 мм и объем 0,318 м3). Это в 1,84 раза больше объема топки, изготовляемой до сих пор для печей марки ПХК (V = 0,173 м3).

Печь имеет три греющих контура и три рециркуляционных вентилятора. Сетчатый под печи крепится к цепи и поднимается по направляющим парового колпака. Здесь используются элементы приводных и натяжных станций печей марки ПХК. Масса печи 88 т, в том числе металлоконструкций — 52 т.