В настоящее время Всесоюзный научно-исследовательский институт хлебопекарной промышленности в содружестве с Институтом переработки зерна ГДР заканчивает разработку автоматизированной линии для производства формовых сортов хлеба, нарезанного на куски и упакованного. Эта линия включает в себя комплекс технологического оборудования, начиная с приготовления теста и завершая упаковкой нарезанного на кусочки готового хлеба.

Первый образец участка этой линии, создание и изготовление которого возложены на ВНИИХП, изготовлен и смонтирован на Опытном хлебозаводе. В настоящее время эта линия проходит эксплуатационную проверку. После междуведомственных испытаний и внесения необходимых конструктивных изменений по их результатам начнется серийное изготовление этих линий на Белопольском машиностроительном заводе Минлегпищемаша.

В участок линии, созданной КБ ВНИИХПа, входит следующее оборудование: тестоприготовительный агрегат новой конструкции (см. главу IV), тестоделительная машина марки Ш-70, закаточная машина марки Ш-76 (обе производства ВНР), конвейерный шкаф расстойки с механизмами загрузки форм и выгрузки хлеба и хлебопекарная печь марки БН.

В опытно-промышленном образце применены новые оригинальные устройства для загрузки тестовых заготовок в формы, расстойки, выгрузки готового хлеба, ориентированной его укладки на передаточный транспортер и возврата пустых форм на загрузку.

Участок линии для остывания хлеба, нарезки на ломти, порциониро- вания и упаковки должен быть разработан в Институте переработки зерна, оборудование для него будет изготовлено машиностроительными заводами ГДР.

Линия в целом предназначена для выработки формового хлеба из ржаной, ржано-пшеничной и пшеничной муки. Ее производительность составляет порядка 1000 кг/ч. Основными особенностями линии являются: высокая степень автоматизации всех производственных операций; возможность перехода на одно- и двухсменный режим работы; широкий диапазон регулирования технологических параметров окончательной расстойки (влажность, температура и продолжительность);

компактность конструкции, позволяющая размещать участок линии в производственных помещениях со стандартной сеткой колон 6X6 м при высоте 4 м (в одном пролете).

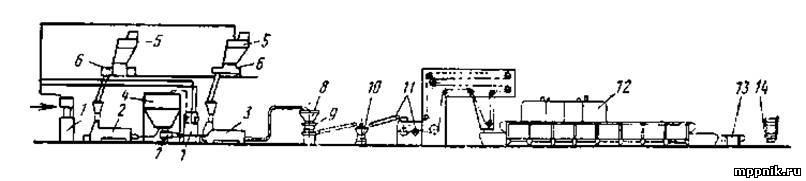

Общий вид участка линии ЛP-181 показан на рис. 1. Приготовленное в непрерывно действующем агрегате тесто направляется в делитель и далее в закаточную машину.

Из закаточной машины тестовые заготовки попадают на выравниватель ритма (шага) подачи заготовок и далее в ковши загрузочного устройства. Это устройство выполнено таким образом, что заготовка сразу транспортируется ковшом к соответствующей пустой форме и перекладывается в нее, т. е. находится в ковше весьма короткое время (не более 7 с), что значительно уменьшает возможность прилипания заготовки к ковшу. Загрузочное устройство снабжено механизмом, исключающим посадку тестовой заготовки в форму, в которой остался невыгруженный готовый хлеб.

Рис. 1. Комплексномеханизированная линия ЛP-181 для производства

формового хлеба

Хлебопекарные формы склепаны в кассеты по 16 шт. в каждой. Кассета— основной элемент, с которым связаны все основные операции на участке ЛР-181: перемещение в расстойном шкафу, посадка на под печи, снятие с пода, выгрузка готового хлеба и возврат под загрузку.

Хлебопекарные формы покрыты специальным полимерным покрытием, исключающим прилипание хлеба к ним и смазку форм растительным маслом.

Загруженные тестовыми заготовками кассеты, висящие на пальцах цепей конвейера, расстойного шкафа, при движении цепей перемещаются внутрь шкафа, а под загрузку подаются пустые кассеты. Конвейерные цепи движутся прерывисто, останавливаясь на время загрузки кассеты тестовыми заготовками.

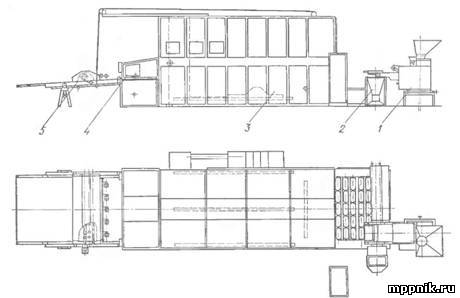

Расстойный шкаф вертикального типа. Продолжительность расстойки определяется ритмом движения конвейерных цепей и длиной рабочей ветви конвейера. Для регулирования длины рабочей ветви предусмотрена каретка, перемещающаяся по вертикальным направляющим. Для увеличения длины рабочей ветви, что соответствует большей продолжительности расстойки при неизменном ритме движения конвейерных цепей, при помощи специального механизма разрывается жесткая кинематическая связь между валами блоков. После установления желаемой длины рабочей ветви конвейера окончательной расстойки один из валов расстойки растормаживается и восстанавливается жесткая кинематическая связь между валами блоков.

Для уменьшения длины рабочей ветви производится аналогичная операция, но при этом движение конвейера реверсируется.

Поскольку истинная продолжительность расстойки зависит от двух параметров — ритма движения конвейера и положения каретки, в конструкции расстойного шкафа предусмотрено специальное устройство с показывающим прибором, который автоматически регистрирует эти параметры и показывает фактическую длительность расстойки.

Расстойный шкаф оборудован встроенным кондиционером, который обеспечивает заданные параметры среды внутри шкафа (влажность и температуру) и принудительное движение среды, исключающее неравномерность температуры и влажности воздуха в различных частях внутреннего объема шкафа расстойки.

Кондиционер выполнен по двухканальной схеме. Оба канала работают параллельно, но при необходимости может работать один канал.

Каждый канал кондиционера включает в себя центробежный вентилятор среднего давления № 2, электрический воздухоподогреватель мощностью 4,5 кВт и блок увлажнения воздуха, использующий насыщенный пар низкого давления.

Кассеты с расстоявшимися тестовыми заготовками подаются конвейерными цепями к блоку, который устанавливает их на под печи. Кассета, висящая на пальцах конвейерных цепей, при вращении блока ставится на под печи, а пальцы цепей опускаются ниже и уходят из-под захватов кассеты.

Расстойный шкаф оборудован механизмом, который контролирует массу кассеты перед загрузкой на под печи. Если на загрузку подается пустая кассета, механизм снимает ее и устанавливает на транспортер возврата.

Съем кассет с готовым хлебом с пода печи осуществляется аналогично пальцами цепей вертикального конвейера съема, который движется периодически (его ритм совпадает с ритмом подачи кассет из печи). Готовый хлеб выгружается из форм механизмом выгрузки.

Он имеет захваты, при помощи которых кассета снимается с пальцев цепей вертикального конвейера и опрокидывается. При этом центр тяжести кассеты перемещается по круговой траектории, а движение кассеты в конце опрокидывания резко замедляется. Это способствует появлению значительных инерционных сил, благоприятствующих выгрузке хлеба. После опрокидывания кассета возвращается в исходное положение и устанавливается на пальцах цепей. Пустая кассета транспортируется вверх, а на разгрузку подходит следующая кассета с хлебом. Выгруженный из форм хлеб попадает в механизм ориентированной укладки передаточного транспортера для остывания. Этот механизм представляет собой ряд из 16 карманов, что соответствует числу выгружаемых из кассеты буханок хлеба. В нижней части карманы имеют крышки, при открывании которых буханки падают на передаточный транспортер. Высота падения и положения крышек в открытом состоянии обеспечивают ориентированную укладку буханок в положении «на боку». Крышки карманов открываются последовательно с определенным ритмом, обеспечивающим заданное расстояние между буханками на транспортере.

Поднятые после разгрузки пустые кассеты при движении цепей вертикального конвейера вокруг верхнего блока ставятся на транспортер возврата, а пальцы цепей вертикального конвейера уходят вниз, где вновь подхватывают выходящие из печи кассеты с хлебом и транспортируют их к механизму выгрузки.

Транспортер возврата, расположенный над печью, движется непрерывно и перемещает пустые кассеты к расстойному шкафу. Как только кассета доходит до упора, она останавливается, так как не имеет жесткой связи с транспортером возврата. Это позволяет накапливать несколько кассет около расстойного шкафа.

На конце транспортера возврата имеется механизм, осуществляющий ритмичную посадку кассет на пальцы конвейерных цепей расстойного шкафа. Над транспортером возврата установлен магазин-накопитель. Он представляет собой горизонтальный транспортер, цепи которого снабжены пальцами для подвески кассет.

По окончании работы, когда расстойный шкаф остановлен и пустые кассеты после выгрузки хлеба не загружаются, включается магазин- накопитель. Он забирает пустые кассеты с транспортера возврата. При возобновлении работы, пока не поступают кассеты из печи, подача их на загрузку расстойного шкафа ведется сначала с помощью механизма контроля, а затем из магазина-накопителя и транспортера возврата. Таким образом, при прекращении работы линии невозможен проход пустых кассет (без теста) через пекарную камеру печи.

Все указанные операции производятся автоматически, регулирование производительности участка и продолжительности расстойки — с пульта управления оператором.

Техническая характеристика участка линии

Вырабатываемые изделия Формовой, пшеничный, ржано-

пшеничный и ржаной хлеб развесом 0,7—1 кг

Производительность, кг/ч До 1000

Продолжительность рас- 40—60 стойки, мин

Длительность выпечки, 40—60

Число форм в кассете 16

Количество кассет в 114

шкафу

в том числе рабочих 75

Габаритные размеры, мм

высота 4000

ширина 4700

длина 26560

(с печью ПХС-40ч)

32560 (с печью БН-50)

Приготовленное в непрерывно действующем агрегате тесто направляется в делитель и далее в закаточную машину. Отсюда заготовки через механизм выравнивания шага попадают в ковши транспортера загрузочного устройства, загружающего тестом формы, соединенные в кассеты. При этом механизмы загрузки форм синхронизируют свободный ритм тесторазделочного оборудования с жестким ритмом работы остальных механизмов участка линии.

После каждой загрузки 16-формовой кассеты тестом конвейер расстойного шкафа перемещается на один шаг. При этом на позицию загрузки выходит пустая кассета. После окончания расстойки кассета с расстоявшимися заготовками автоматически устанавливается на под печи, а транспортер возврата кассет подает в расстойный шкаф очередную пустую кассету.

Устанавливаемые на непрерывно движущийся под кассеты с расстоявшимися заготовками поступают в печь. После выхода из пекарной камеры кассета снимается с пода печи и поступает на разгрузчик форм, где происходит выемка хлеба из форм механическим путем. После этого кассеты с пустыми формами вертикальным транспортером подаются к транспортеру возврата кассет, который перемещает их над печью в переднюю часть, где происходит накопление кассет перед загрузкой в расстойный шкаф.

Транспортер возврата кассет при помощи специального питателя периодически подает кассеты в расстойный шкаф. На случай, когда на транспортере возврата появляется избыток или недостаток кассет, в линии предусмотрен магазин кассет, транспортер которого соответственно берет на себя или добавляет кассеты на транспортер возврата.

По окончании работы тесторазделочного оборудования заказчик форм выключается, а все остальное оборудование продолжает работать.

Перед окончанием выгрузки из расстойного шкафа последних кассет с расстоявшимися заготовками участок линии переключается на режим накопления пустых кассет. К концу работы все кассеты собираются в расстойном шкафу, на транспортере возврата и в магазине, после чего выключаются все механизмы участка линии.

Научно-исследовательским институтом зерна (г. Потсдам, ГДР) будет завершена разработка и изготовление завершающего участка линии, в который войдет оборудование для охлаждения хлеба, его нарезки и упаковки.

Таким образом, после выемки хлеба из форм последний будет направляться в кулер-охладитель, а оттуда поступать в машину для резки и упаковки хлеба.

На участке линии, разработанной КБ ВНИИХП, выполняются следующие автоматические операции:

выравнивание шага тестовых заготовок, поступающих из закаточной машины;

загрузка тестовых заготовок в формы; расстойка тестовых заготовок;

посадка кассет с формами с расстоявшимися заготовками на под печи;

выпечка хлеба в формах;

съем кассет с выпеченным хлебом;

выгрузка хлеба из форм;

ориентированная укладка хлеба на передаточный транспортер; возврат пустых кассет на позицию загрузки их в расстойный шкаф; добавление или съем кассет в системе возврата в случае их недостатка или избытка на накопительном участке горизонтального транспортера возврата;

загрузка кассет в расстойный шкаф; смазка форм.

Конструкция отдельных узлов и механизмов. Загрузчик форм состоит из транспортера, на цепи которого шарнирно закреплены 14 лотков; из транспортера с двумя роликовыми опрокидывающими упорами, из четы- рехлопастного питателя с магазином. Все эти механизмы смонтированы на единой сварной раме и приводятся в движение от одного привода и кинематически жестко связаны между собой. Рама загрузчика форм крепится к полу и к передней стенке расстойного шкафа.

Расстойный шкаф представляет собой двухцепной пальцевый конвейер с рядом вертикально расположенных ветвей и кареткой для регулирования продолжительности расстойки. Консольные, разгрузочные звездочки и валы конвейера расстойки крепятся к сборно-сварному каркасу, а приводной вал устанавливается на раме загрузчика форм. Привод конвейера расстойки служит также и для регулировочных перемещений каретки, обеспечивающей уменьшение или увеличение продолжительности расстойки. Для поддержания внутри шкафа необходимой температуры и влажности предусмотрен встроенный кондиционер.

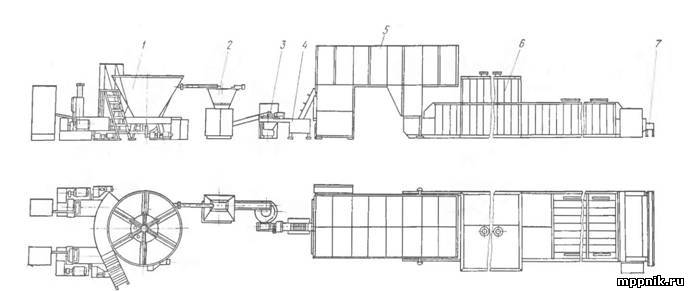

Разгрузчик форм состоит из разгрузочного вала, снабженного вилками и подхватами, которые приводятся в действие от кулачкового привода через зубчатые зацепления. Механизмы разгрузчика форм крепятся к металлоконструкции системы возврата кассет.

Укладчик хлеба представляет собой раму с закрепленными на ней шарнирно-поворотными карманами и цепным транспортером с упором, поочередно открывающим карманы. Механизм снабжен собственным приводом, представляющим собой электродвигатель и червячный редуктор, и крепится к основанию системы возврата кассет. Система возврата кассет состоит из вертикального двухцепного пальцевого транспортера, горизонтального двухцепного роликового транспортера и магазина кассет, представляющего собой также двухцепной пальцевый транспортер.

Каждый из транспортеров оснащен собственным приводом. Над накопительным участком горизонтального транспортера крепится лятилуче- вой питатель, привод которого осуществляется от конвейера расстойки через цепную передачу. В зоне накопления кассет перед загрузкой их в расстойный шкаф крепятся фотоэлектрические датчики, с помощью которых осуществляется контроль наличия кассет на накопительном участке. Секционная металлоконструкция, к которой крепятся все механизмы системы возврата кассет, позволяет, комбинируя число секций, применять ее как в компоновке с печью ПХС-40 м, так и с печью БН-50.

Кассета состоит из 16 алюминиевых форм, прикрепленных к сварному каркасу, снабженному проушинами, полозьями для установки на горизонтальный транспортер возврата и для подхвата кассеты пересадчиком и разгрузчиком форм. Кассета устанавливается на под ленточной печи непосредственно днищами форм.

Участок обработки хлебопекарных форм полимерными покрытиями. В течение ряда лет ВНИИХПом совместно с ВНИИСКом и работниками Ленинградского и Московского областного управлений хлебопекарной промышленности проводятся работы по покрытию форм полимерными материалами, что исключает смазку их растительным маслом. Проблема использования антиадгезионных материалов не исчерпывается лишь экономией растительного масла, которое расходуется в количестве 25 тыс. т в год. Преимущества обработки форм полимерными покрытиями выражаются также в повышении качества как применяемого инвентаря (форм), так и выпускаемой продукции.

При решении этих задач была проведена широкая апробация ряда разрешенных Минздравом СССР грунтующих и антиадгезионных составов. Для испытаний были использованы композиции повышенной термостойкости и прочности.

В результате исследования было выявлено, что наиболее стойким покрытием является новая силиконовая композиция, выдержавшая 2500 по- дооборотов без смазки форм маслом и нарушения покрытия.

Эксперимент, проведенный на расстойно-печном агрегате с печью ФТЛ-2 на Пушкинском хлебозаводе (Ленинградское управление), показал, что покрытие, постоянно находящееся в контакте с тестом, не теряет антиадгезионных свойств в течение 8—9 мес, т. е. выдерживает более 3 тыс. подооборотов. Снижение антиадгезионных свойств наблюдается через 3 мес в местах заклепок и у верхнего края формы, постоянно не заполняемого тестом. Но и в этом случае при возобновлении частичной смазки расход масла составлял 30—40% нормы.

На Ленинградском хлебозаводе № 6 шесть тысяч алюминиевых форм для печи АЦХ были обработаны покрытием типа СК.ТН-А с наполнителями. В настоящее время этот эксперимент продолжается.

Опыт показал, что обработку форм лучше вести в собранном с люлькой или кассетой виде, применяя однородные материалы (заклепки, несущие планки и т. п.). Крепление форм в секции необработанными стальными заклепками приводит к нарушению покрытия и, следовательно, увеличению адгезии.

Весьма важна задача восстановления покрытия после его износа. При ее решении можно идти двумя путями: либо удаления изношенного покрытия и его восстановления по первоначальной технологии, либо создания покрытия, способного работать до полного износа форм, т. е. около 2 лет (примерно 10 тыс. оборотов). Естественно, второй путь предпочтительней, но вместе с тем имеющийся опыт показывает, что необязательно эксплуатировать форму до полного износа.

Показано, что формы, обработанные полимерной композицией на основе СКТН-А, не теряют, а лишь снижают свои антиадгезионные свойства. Следовательно, можно также использовать формы до полного износа с частичным, значительно уменьшенным расходом масла на смазку.

В настоящее время ВНИИХП завершает разработку специального оборудования для организации цехов, в которых будет производиться покрытие форм полимерными материалами.

Предварительные расчеты показывают, что в результате применения полимерных покрытий может быть достигнута экономическая эффективность, составляющая более 1 руб. на 1 т продукции.

При подсчете экономической эффективности следует принимать во внимание не только стоимость расходуемого масла, но и такие факторы, как уменьшение брака, экономия топлива, облегчение работы обслуживающего персонала, снижение расходов по .содержанию формового хозяйства и т. д. Опытная эксплуатация обработанных полимерными покрытиями форм показала необходимость соблюдения при этом ряда определенных условий. ВНИИХПом разработаны соответствующие временные инструкции, которые будут уточнены и переработаны после завершения всех исследовательских и экспериментальных работ.