Новая комплексномеханизированная линия фирмы «Топос» (рис. 1) предназначена для выпуска булочек массой 45—60 г и обеспечивает производительность 14—16 тыс. шт./ч.

Она состоит из нескольких основных узлов: узла непрерывного приготовления пшеничного теста; узла формования булочных изделий; сквозной ленточной хлебопекарной печи; счетного устройства.

Узел приготовления теста состоит из тестоприготовительного агрегата, устройства для приготовления солевого раствора и подготовки воды, ленточного конвейера, устройства для брожения теста, щита управления и холодильной установки.

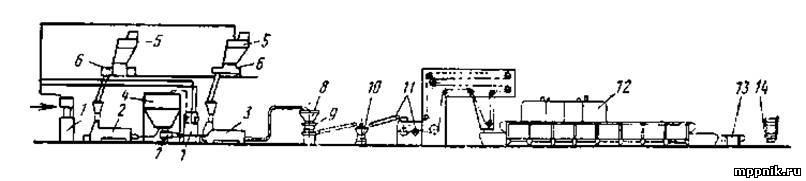

Рис. 1. Комплексномеханизированная линия фирмы «Топос» (ЧССР) для выработки

булочек массой 45—60 г:

1 — тестоприготовительный агрегат; 2— устройство для подготовки воды и солевого раствора; •I — ленточный транспортер; 4— установка для брожения теста; 5, 7 — щиты управления; 6" — транспортер; 8—центральный приводной агрегат; 9 — передаточный механизм; 10 — тестоделитель типа «Мультимат-6»; 11 — шкаф предварительной расстойки; 12 — штампующее устройство; 13 — переводной конвейер; 14 — пересадочный транспортер; 15 — шкаф окончательной расстойки; 16 — печь типа ПТЦ-52/250; 17 — счетное устройство

Тсстоприготовительный агрегат представляет собой одноблочный агрегат, в который входит автомукомер, восемь растворных баков и тестомесильная машина непрерывного действия. Автомукомер обеспечивает

необходимую дозировку муки и подачу ее в тестомесильную машину. Растворные баки используются для приготовления растворов дополнительного сырья (жир, молоко, дрожжи и др). Они представляют собой баки из нержавеющей стали, снабженные пропеллерными мешалками. Один из баков для растопки жира снабжен рубашкой. Растворы дрожжей, сахара, соли, жира, молоко подаются через дозирующие насосы непосредственно в тестомесильную машину, куда автоматически дозируется и мука.Замес теста осуществляется в месильной машине непрерывного действия. Тесто замешивается в рабочей камере машины, в которой в противоположных направлениях вращаются два месильных ротора. Роторы имеют стержни, расположенные по винтовой линии. У выходного отверстия на роторах имеются звездообразные тела, которые выдавливают замешенное тесто в выходное отверстие на ленточный конвейер.

Устройство для подготовки солевого раствора и воды состоит из со- лерастворителя и автоматического водяного бачка для темперирования и дозирования воды.

Ленточный конвейер предназначен для подачи замешенного теста от тестомесильной машины к установке для брожения теста. Конвейер составлен из двух ленточных конвейеров, с помощью которых полоса теста с низкой влажностью, вышедшая из тестомесильной машины, попадает в камеру брожения.

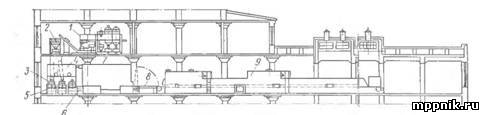

Устройство (камера) для брожения теста состоит из двух бесконечных лент, движущихся на роликах и расположенных одна над другой. Каждая лента имеет самостоятельный привод, который позволяет плавно изменять скорость ленты от 30 до 180 мин. При переходе с верхнего конвейера на нижний тесто обминается специальным устройством. Обминочное устройство состоит из валика, качающегося рычага и привода. Устройство для брожения теста расположено в закрытом шкафу, в котором поддерживаются заданные параметры по температуре и влажности воздуха.

Щит управления, в котором сосредоточены все электросхемы и изображена технологическая схема работы тестоприготовительного агрегата с сигнализацией и контрольно-измерительными приборами, монтируется недалеко от основного оборудования.

Холодильная установка необходима для охлаждения рубашки тестомесильной машины. Охлажденная вода циркуляционным насосом подается в рубашку тестомесильной машины, а обратно отводится горячая вода.

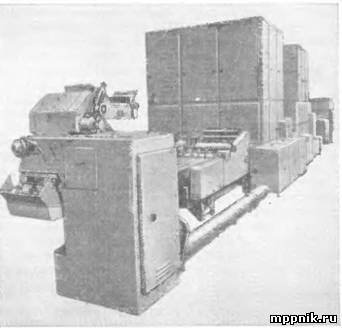

Узел формования булочных изделий состоит из шкафного распределительного щита управления, центрального приводного агрегата, передаточного механизма, тестоделительной и обминочной машины типа «Мультимат-6», люлечного шкафа предварительной расстойки, устройства для штамповки, переводного конвейера, пересадочного конвейера и шкафа окончательной расстойки.

Тестоделитель шестирядный с обминкой состоит из валков для подачи и раскатки, которые, вращаясь в периодических интервалах, захватывают куски теста и раскатывают его. Раскатанное тесто зажимается в шести желобках профильного валка, из которого выходят непрерывные ленты теста. Ножевой вал согласно установленной массе отрезает отдельные кусочки. Эти куски теста попадают в ячейки вращающегося барабана обминки и округления. Дно ячеек образует барабан с насечкой, который проводит винтовое движение.

Люлечно-подиковый шкаф предварительной расстойки представляет собой люлечный конвейер с подиковыми люльками. Шкаф оборудован кондиционером для обеспечения необходимой температуры и влажности воздуха.

Устройство для штамповки представляет собой вращающиеся фасонные валки, которые наносят на поверхность куска теста рисунок, соответствующий различным видам изделий.

Окончательная расстойка представляет собой расстоечный конвейер, оборудованный кондиционером, обеспечивающим необходимые параметры воздуха в шкафу.

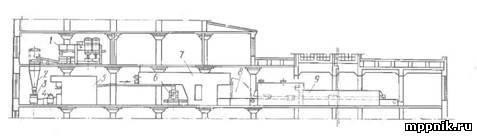

Хлебопекарная ленточная тоннельная печь ПТЦ-52/250 изготавливается в Чехословакии по лицензии западногерманской фирмы «Винклер» и может быть поставлена для газового и нефтяного обогрева. Площадь пода печи 52,5 м2, ширина 2,5 м. Печь цельнометаллической конструкции с сетчатым подом и облицована металлическими секциями с термоизоляцией.

Счетное устройство служит для учета (счета) булочных изделий (до 30 тыс. шт. в час) и укладки их в транспортируемую тару. Оно состоит из конвейеров, распределительных механизмов, течек, электронной аппаратуры и счетчиков.

Приготовление теста на линии ведется безопарным способом. Замешенное и проработанное тесто поступает из тестомесильной машины на ленточный конвейер, который подает полосу теста с низкой влажностью в камеру брожения. В период брожения, которое происходит на транспортерных лентах в закрытом шкафу, тесто подвергается обминке на специально установленных валках. Интенсивность прокатывания может регулироваться. Продолжительность брожения теста также регулируется от 30 до 180 мин.

Из шкафа брожения тесто попадает на формовочный транспортер, где с помощью системы валиков формуется полоса теста определенных размеров в соответствии с приемной воронкой делителя. Поступившее в воронку делительно-округлительной машины тесто нагнетается валиком к вращающемуся барабану с шестью желобами и разрезается на шесть полос. Вращающийся ножевой вал отсекает куски согласно заданной массе. Отдельные куски теста подаются по направляющим в отдельные ячейки наружного барабана-округлителя, где путем сочетания вращательного и поступательного движений барабанов производится округление кусков и подача их на транспортер. Обработанные заготовки поступают на шесть расходящихся веером узких ленточных транспортеров, которыми под действием колебательного движения с определенным ритмом куски раскладываются в 18 рядов на ленту расстоечного конвейера. Расстоечный конвейер выполнен из пяти хлопчатобумажных лент, установленных одна над другой.

После предварительной расстойки заготовки поступают в закаточное устройство. Над лентой установлены фасонные штамповочные валки.

Заготовки, сформованные на закаточном устройстве в виде батончиков, подходят на транспортерной ленте под вращающиеся штамповочные валки, которые наносят на поверхность заготовки различные рисунки, соответствующие видам изделий.

После окончательной расстойки заготовки поступают на под печи. Предварительно они смазываются влажной вращающейся щеткой и посыпаются маком или солью механическим способом из воронки, расположенной над транспортером.

Далее заготовки поступают на под сквозной печи, где выпекаются в течение 15—20 мин. Выпеченные изделия затем системой транспортеров подаются в счетное устройство, которое отсчитывает и укладывает изделия в транспортируемую тару.

Линия, подобная описанной выше, эксплуатируется на Таллинском хлебокомбинате с 1970 г., но только там установлена сквозная ленточная печь марки АПП-33.