На Московском хлебозаводе № 3 для производства столичных булочек развесом 50 г используется высокопроизводительная поточная линия фирмы «Вернер унд Пфляйдерер» (ФРГ). Производительность линии — до 45 тыс. булочек в час.

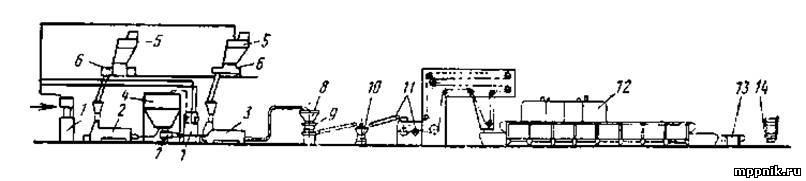

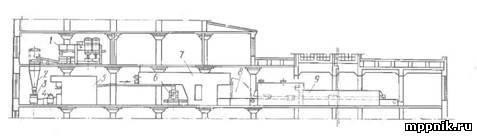

Линия (рис. 1) включает в себя следующее оборудование: тесто- приготовительный агрегат «Конпетуа»; транспортер для брожения теста; делительно-округлительные машины «Мультимат» (3 шт.); шкаф предварительной расстойки заготовок; укладочные устройства — ленточные конвейеры (3 шт.); формующие машины (3 шт.); питающие конвейеры (3 шт.); шкаф окончательной расстойки; передаточный ленточный транспортер; конвейерная хлебопекарная печь типа «Универсал».

Рис. 1. Комплексномеханизнрованная линия фирмы «Вернер унд Пфляйдерер» для выработки столичных булочек:

1— тестоприготовнтельный агрегат «Конпетуа»; 2 — транспортер для брожения теста; 3 — делитель- но-округлптельная машина «Мультимат»; 4 — шкаф предварительной расстойки: 5 — формующая машина; 6 — система конвейеров для подачи заготовок в шкаф окончательной расстойки; 7 — шкаф окончательной расстойки; 8 — передаточный ленточный транспортер: 9 — печь

Принцип работы линии заключается в следующем.

Тесто готовится безопарным способом в автоматизированном агрегате интенсивного действия. Сам агрегат включает следующие узлы: узел подготовки жидких растворов; дозировочные станции с насосами-дозаторами; холодильный агрегат; тестомесильную машину непрерывного действия.

Тестомесильная машина имеет горизонтальные рабочие органы, расположенные один над другим, которые сначала предварительно смешивают компоненты, а затем осуществляют интенсивный замес теста.

В процессе замеса тесто охлаждается путем циркуляции воды, подаваемой в рубашку машины и внутрь вала рабочих органов.

Для контроля температуры теста, выходящего в конце тестомесильной машины, установлено термоконтактное устройство, подающее команду на изменение режима охлаждения и обеспечивающее стабильную температуру готового теста 29—30° С. Продолжительность замеса 2—3 мин. Затем тесто поступает на транспортер для брожения теста, где находится в течение 20—25 мин. Длина конвейера 12 м, ширина ленты 0,8 м.

Транспортер периодически подает тесто в один из двух тестоспусков, установленных над тремя делительно-округлительными машинами. Один тестоспуск смонтирован непосредственно над приемной воронкой машины, по второму — тесто подается на реверсивный транспортер, направляющий его поочередно в каждую из двух других делительно-округли- тельных машин.

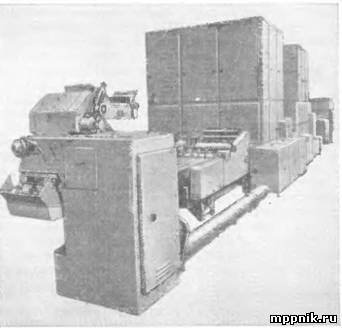

Деление теста на куски и их округление производится на трех дели- тельно-округлительных машинах «Мультимат», которые приводятся в движение одним общим приводом, а включение и выключение их осуществляется управляемой муфтой. Производительность каждой машины от 8300 до 12500 шт/ч массой от 50 до 120 г.

Делительное устройство машины представляет собой барабан с тремя рядами мерных карманов, расположенных под углом 120°; в каждом ряду по пять карманов с алюминиевыми поршнями, облицованными пластмассой.

Тесто заполняет рабочую камеру, отсекается заслонкой, после чего нагнетается бронзовым поршнем в мерные карманы непрерывно вращающегося барабана. Быстро вращающимся валком тестовые заготовки сбрасываются в округлительное устройство, состоящее из горизонтального наружного полого барабана со сквозными камерами. Дном их служит рифленая в перпендикулярных направлениях поверхность внутреннего алюминиевого барабана. Внутри последнего расположена коническая передача с эксцентриком. На внутренний барабан надета сетка с ячейками, вращающаяся вместе с ним. Нижнюю часть наружного барабана охватывает фетровая транспортерная лента, предотвращающая выпадение кусков и одновременно способствующая их округлению. На каждой машине имеется шкала для установления необходимой массы.

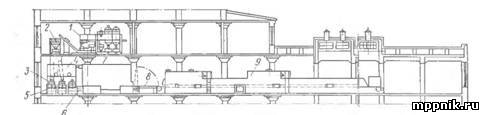

Округленные заготовки падают швом вниз на отводящий веерообразный транспортер, имеющий пять узких лент, и передаются в шкаф предварительной расстойки, где расстаиваются в течение 8 мин.

Конструкция шкафа предварительной расстойки представляет собой каркас из фасонной стали с внешней облицовкой и окнами из оргстекла. Внутри каркаса размещен цепной конвейер с подвесными люльками и платками из фетра. Для создания необходимых условий расстойки теста шкаф имеет увлажнительное устройство и электрообогрев. В зоне сушки размещен вентилятор с электронагревателем для подсушки пустых люлек. После предварительной расстойки тестовые заготовки ленточным транспортером подаются в формующее устройство, где приобретают удлиненную форму и надрезаются вдоль продольной оси роликовыми ножами.

Сформованные заготовки с помощью укладочных устройств попадают в шкаф окончательной расстойки, продолжительность которой 25— 30 мин. Шкаф окончательной расстойки представляет собой облицованный каркас из фасонной стали с окнами из оргстекла, внутри которого движется цепной конвейер с алюминиевыми лотковыми люльками. Конвейер этого шкафа имеет сложное движение: с люльками, поступающими под укладчики тестовых заготовок, он движется периодически, а на разгрузку — непрерывно. Достигается это наличием на конвейере подвижной каретки — компенсатора. Шкаф оборудован устройствами для увлажнения и обогрева.

Пересадка расстоявшихся тестовых заготовок на под печи производится через передаточный ленточный транспортер шириной 3 м и длиной 2,5 м. С помощью передаточного ножа тестовые заготовки снимаются с доски люльки и пересаживаются ленточным транспортером на под печи «Универсал 3000/51» с сетчатой стальной лентой и циклотермическим обогревом на газообразном топливе. Продолжительность выпечки 17 мин. На выходе готовых изделий из печи имеется опрыскивающее устройство. Оно состоит из корпуса, изготовленного из листового алюминия, направляющих рельс, тележки, цепи, трубопровода с двумя форсунками с отверстиями диаметром 1 мм, магнитного клапана и соединительной муфты.

Разгрузка печи осуществляется при помощи гребенки — механического съемника, совершающего возвратно-поступательное движение. Механический съемник начинает работу, когда у выхода печи на сетчатой ленте появляется не менее семи рядов готовых изделий. Он перемещается с большей скоростью, чем сетчатая лента и направляет готовые изделия в два желоба на выходе печи.

На сетчатой ленте печи в каждом ряду находятся 20 булочек. Каждый ряд в конце печи делится направляющей шиной пополам.

Техническая характеристика линий

Производительность, шт /ч До 45000

Масса изделий, кг 0,05—0,10

Делительно-округлительная машина «Мультимат»

производительность, шт./ч 8300—12500

масса заготовок, г 50—120

Шкаф предварительной расстойки

общее количество люлек 351

в том числе рабочих 333

число тестовых заготовок в одной люльке 15

размер люльки, мм 3000 х 80

длительность расстойки, мин 8

Шкаф окончательной расстойки

общее число люлек 780

количество рабочих люлек 630

число тестовых заготовок в люльке 20

размеры люльки, мм 3000 х 85

продолжительность расстойки, мин 25—30

Печь «Универсал 3000/51»

площадь пода, м2 153

ширина сетчатого пода, мм 3000

длина пекарной камеры, м 51

высота » » , мм 260

расход газа, м3/ч 290

расход пара на увлажнение, кг/ч 400

длительность выпечки, мин 6-60

Масса, кг 73550