При этом фирмы-изготовители принимают заказы на исполнение таких автоматов не только в типовом исполнении, но и в .индивидуальном, в соответствии с требованиями заказчика (применительно к размерам и конфигурации имеющегося у него помещения, объему и ассортименту выпускаемых изделий, производительности и т. д.).

Как правило, такие автоматы представляют собой поточные комплексно-механизирозанные линии с возможностью быстрого перехода от изготовления одних изделий на другие (обычно путем замены форм, ориентирующих плит и регулирования работы дозирующе-формующей машины). Используемые для этих целей дозирующе-формующие машины дают минимальные отклонения массы формуемых изделий. Они заполняют за один рабочий цикл все ячейки формы. Легкосъемные ориентирующие плиты позволяют работать с формами, имеющими различное расположение ячеек и различные рисунки. Конструкция дозирующе-формующих машин позволяет использовать обычные массы, массы с .измельченными или твердыми добавлениями или отливать в каждую форму два вида шоколада. В последнем случае в приемнике дозирующе-формующей машины устанавливается перегородка, а заполнение форм осуществляется двумя самостоятельными насосными системами, которые располагаются с двух сторон дозирующе-формующей машины.

В автоматах используется сокращенный комплект форм. В процессе работы формы могут быстро и легко заменяться. Применяются формы с жестким закреплением и формы, свободно лежащие на цепных транспортерах.

Автоматы снабжаются индивидуальными фреоновыми охлаждающими установками. Для охлаждения изделий используются главным образом камеры вертикального типа.

Автомат модели 890 завода «Хайденау» (ГДР). Предназначен для формования различных мелких литых шоколадных изделий [мелкие плитки массой 4—5 г, эстампе массой 1—1,5 г, литые фигурки (половинки) массой 6—12 г, заготовки для медалей массой 7,5 г и др.]. Компоновка автомата двухлинейная. Он состоит из соединенных в общий комплекс, связанных транспортирующими устройствами, синхронно работающих машин и механизмов, управление работой осуществляется с общего пульта. Синхронизация работы отдельных машин и механизмов обеспечивается общим приводом. Особенностью автомата является использование двух совершенно различных по принципу действия формующих машин — дозирующе-формующих и намазывающей.

На полный цикл требуется 450 форм размером 426 X 275 X Х25 мм. Формы, используемые для формования изделий намазкой, могут быть металлическими или пластмассовыми. Их верхняя рабочая поверхность должна быть тщательно отшлифована.

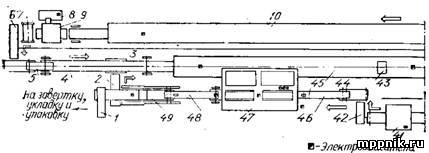

Автомат (рис. 1) работает следующим образом. Формы, подогретые калорифером 14 на транспортере 15 возврата пустых форм, передаются поперечным транспортером 1 на транспортер дозирующе-формующих машин и точно ориентируются под узлом заполнения. Каждая из двух дозирующе-формующих машин 3 снабжена приемником вместимостью 50 л с водяной Рубашкой, подводкой пара и воды, электронагревателем, термостатом и мешалкой с самостоятельным приводом. Над приемниками дозирующе-формующих машин установлены вибрационные сита 2, фильтрующие шоколадную массу перед операцией формования. Насосная система у дозирующе-формующих машин сделана двухсторонней и состоит из 72 насосов диаметром 14 мм. Каждый насос за полный рабочий цикл может подать максимально 8 г шоколадной массы. В зависимости от рисунка формы может отключаться любой из насосов с каждой стороны дозирующе-формующей машины.

Рис. 1. Автомат модели 890 завода «Хайденау» (ГДР)

Заполнение форм осуществляется через дюзы ориентирующей плиты. Каждый поршень связан только с одной дюзой ориентирующей плиты и поэтому максимальное количество изделий в одной форме равно 72. Имеется также устройство для подъема и опускания форм, которое устраняет образование потеков шоколадной массы. Рабочий цикл осуществляется автоматически — подаваемая под заполнение форма включает блок-контакт. Масса изделий регулируется самостоятельно для каждой из насосных системы. Для этого вращением двух штурвалов изменяют величину хода поршней.

Машина 4, формующая изделия намазыванием, может включаться или отключаться. В последнем случае формы проходят через нее, свободно передвигаясь по направляющим цепных транспортеров. Она имеет ванну для шоколадной массы с водяной рубашкой, электрическим нагревателем и насосом для рециркуляции воды, и также продуктовый насос для подачи оттемперированной шоколадной массы на поверхность поступающих форм, после чего излишки массы- удаляются 'двумя регулируемыми по высоте ножами, снабжаемыми электрическим обогревом. После заполнения формы и снятия с нее излишков ножами каждая форма дополнительно очищается по периметру, проходя через специальное устройство 5 модели 862/1, на котором она дважды меняет направление движения. При этом ее боковые поверхности обрабатываются ножами. Отделенная в процессе зачистки форм шоколадная масса по обогреваемому каналу возвращается в ванну машины.

Удаление пузырьков воздуха и разравнивание шоколадной массы в ячейках форм осуществляется на трехсекционном вибротранспортере 6 с самостоятельным приводом. Интенсивность

вибрации регулируется бесступенчато. Вибротранспортер закрыт звукопоглощающим кожухом. Он дополнен вибрационным столом 7, который необходим для того, чтобы можно было дополнительно обрабатывать как различные по консистенции шоколадные массы, так и формы со сложными рисунками изделий.

После обработки на вибраторах формы поступают в вертикальную холодильную камеру 8 холодопроизводительностью 34890 Вт. Сначала они поднимаются восходящей ветвью патерностера вверх, а затем перемещаются горизонтальным транспортером камеры на опускающую формы ветвь патерностера. При этом они непрерывно охлаждаются рециркулирующим воздухом, движение которого обеспечивается работой четырех осевых вентиляторов, каждый из которых имеет самостоятельное включение. Холодильная камера оборудована окнами и съемными щитами для облегчения обслуживания и очистки.

Выходящие из холодильной камеры формы передаются разгрузочным транспортером на выборочную машину 9, оборудованную магазином 10 для листов из пластмассы. Освобожденные от изделий формы поступают на поперечный транспорт 13 и передаются им на транспорте 15 возврата форм, на котором они во время движения подогреваются. Затем цикл формования изделий повторяется.

Изделия, уложенные в процессе выборки на листы из пластмассы, поступают на транспортер 11 и выводятся им из выборочной машины. После съема изделий пустые листы специальным транспортером передаются в магазин выборочной машины.

Техническая характеристика автомата модели 890 завода «Хайденау» (ГДР)

Мощность электродвигателей и подогревателей, кВт 23,5

Производительность, форм/мин 15—22

Расчетная производительность, кг/ч

при 15 отливах/мин 90—132

при 22 отливах/мин 720—1056

Габаритные размеры, мм

длина 27500

ширина 2600

высота 2760

Масса, кг 16730

Автомат «Холько-Гелиос-171» фирмы «Винклер и Дюннебир» (ФРГ).Предназначен для массового изготовления различных мелких литых шоколадных изделий. Размер используемых в автомате форм — 175х275х24±0,2 мм; на цикл требуется 460 форм. Он выполнен в двухлинейном варианте. Его машины и механизмы связаны друг с другом транспортирующими Устройствами, образуя единую замкнутую систему.

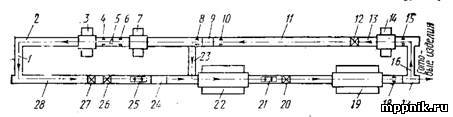

Автомат (рис. 2) состоит из транспортера 9; многоярусной камеры вертикального типа 8; дозирующе-формующей машины 7 модели 171; промежуточного транспортера 5; вибротранспортера 3; поперечного транспортера 22 для передачи форм; транспортера 21 для предварительного охлаждения изделий и загрузки форм в холодильную камеру; вертикальной холодильной камеры 16; транспортера 14 разгрузки форм; устройства 13 для наложения на формы пластин из пластмассы; выборочной машины 12; участка 11 съема готовых изделий и второго поперечного транспортера 10.

Рис. 2. Автомат «Холько- Гелиос-171»

В автомате использован один главный электродвигатель 1 мощностью 4,1 кВт, который вращает общий приводной вал 2, идущий вдоль осевой линии автомата. От него через специальные передаточные устройства 19 и промежуточные валы 18 с шарнирами Гука на концах приводятся в движение все машины и транспортные устройства данного автомата. Работа автомата осуществляется с пульта управления 20. Кроме того, каждое из девяти передаточных устройств, связанных с главным валом и соответствующей машиной автомата, имеет электрическую блокировку и местную контрольную лампу, которая при возникновении неполадок загорается. Такая система указывает место аварии и облегчает ее устранение.

В трех точках автомата (пульт управления, дозирующе-формующая машина, выборочная машина) расположены кнопки для немедленной (аварийной) остановки автомата обслуживающим персоналом.

Формы лежат на транспортирующих цепях свободно и перемещаются от одного узла к другому закрепленными на цепях толкателями. Местом съема форм для их замены другими является транспортер предварительного охлаждения 21 или поперечный транспортер 10, расположенный перед камерой 8.

Вертикальная камера 8 вместимостью 60 форм обеспечивает подогрев потока форм до заданной автоматическим регулятором температуры. Формы перемещаются патерностером сначала вверх, а затем вниз. Нагреваемый паровыми калориферами воздух непрерывно рециркулирует в камере благодаря работе двух осевых вентиляторов, связанных с электродвигателями мощностью 0,2 кВт каждый. Воздух поступает в калориферы снизу и с двух сторон подается на цепочку непрерывно двигающихся вверх форм.

Регулирование и поддержание на заданном уровне температурного режима в камере (55°С) и выходящих из камеры форм (29—32 °С) осуществляется автоматически. Пневмоклапан, связанный с воздушным компрессором и системой автоматического регулирования, отключает в случае повышения температуры подачу пара в калорифер и включает ее, если температура начинает падать. В камере установлен контрольный термометр 6. Для поддержания режима подогрева форм в камере расходуется 8141 Вт энергии. Камера снабжена изоляцией и дверцами для обслуживания установленных в ней механизмов и их очистки.

Все ячейки подогретых форм заполняются порциями шоколадной массы на дозирующе-формующей машине автомата одновременно за один рабочий цикл.

Дозирующе-формующая машина 7 состоит из приемной воронки вместимостью 25 л с лопастной мешалкой, двух групп поршней, двух синхронно работающих от общей зубчатой рейки золотников, съемной ориентирующей плиты с дюзами, съемных гребенок для обеспечения рабочего цикла насосов в каждой из групп поршней и приводного устройства с регулирующим величину хода поршней кулисным механизмом. Приемная воронка дозирующе-формующей машины снабжена рубашкой, через которую центробежным насосом 17 с электродвигателем мощностью 0,06 кВт осуществляется непрерывная рециркуляция воды. Для подогрева воды в рубашке установлен нагревательный элемент мощностью 2 кВт, термометр с задающим устройством и контрольная лампа. При повышении температуры воды в рубашке выше заданной нормы "термометр подает импульс, благодаря которому открывается электромагнитный клапан и в рубашку начинает поступать холодная вода из магистрали до тех пор, пока не будет достигнута заданная температура. Вода из рубашки удаляется с помощью сливного крана. Перед началом работы следует обязательно проверить наличие в ней воды. Вода температурой 32 °С во время работы автомата обогревает также насосы и ориентирующую плиту дозирующе-формующей машины.

На корпусе приемной воронки установлен второй контрольный термометр, фиксирующий температуру находящейся в ней шоколадной массы. Насосы дозирующе-формующей машины, расположенные справа и слева под ее воронкой, объединены в две группы. В каждой из них имеется два ряда по 12 поршней.

Каждая из насосных групп связаны с отдельным, синхронно вращающимся цилиндрическим золотниковым устройством, которое регулирует оба рабочих цикла процесса — заполнение и формование. Золотниковое устройство обеспечивает соединение каналов приемной воронки с цилиндрами поршней и их заполнение в момент засасывания шоколадной массы, перекрывание каналов воронки и открывание каналов ориентирующей плиты при формовании порций шоколадной массы в формы. Поршни в обеих группах насосов могут совершать рабочий цикл только тогда, когда кольцевые выточки на их концах замкнуты специальной гребенкой, которая включает в работу лишь те насосы, которые связаны с рабочими каналами соответствующей ориентирующей плиты. Благодаря применению сменных комплектов гребенок и ориентирующих плит обеспечивается правильное заполнение шоколадной массой форм с разными рисунками и различным расположением ячеек и получение изделий соответствующей массы (в ячейку формы шоколадная масса может подаваться одновременно одним или несколькими поршнями). Для каждого вида изделий необходима своя ориентирующая плита и гребенка, которые являются неотъемлемой частью соответствующего комплекта форм. При переходе с одного вида изделий на другой заменяются формы, гребенки, ориентирующие плиты и производится регулирование хода поршней.

Ориентирующая плита представляет собой массивную (толщиной 30 мм) латунную или алюминиевую пластину, торцевые стороны которой выполнены в виде ласточкина хвоста и плотно входят в пазы нижней части поршневой коробки дозирующе-формующей машины, обеспечивая полную герметичность их соединения. В плите просверлены с одной стороны наклонные и вертикальные внутренние каналы, которые связывают работающие насосы с соответствующими дюзами или группой из нескольких дюз. В нижнее отверстие каждого канала ввинчивается дюза.

Ход поршней в обеих насосных группах регулируется кулисным механизмом, что позволяет изменять общую величину порций дозируемого продукта, а следовательно, и массу получаемых изделий. При освобождении стопора кулисного механизма и вращения его штурвала по часовой стрелке ход поршней будет увеличиваться, а против — уменьшаться. Регулирование массы изделий проводят на ходу, отбирая пробу в лоток, равный размеру формы и взвешивая его. Основным элементом, определяющим массу изделий, является только объем ячейки формы, так как данный автомат работает по объемному принципу дозирования и не имеет зачищающего формы устройства. При переполнении ячеек излишки шоколадной массы будут растекаться по поверхности форм, загрязняя их. Изделия, получаемые при этом, являются браком.

Наличие или отсутствие форм под ориентирующей плитой дозирующе-формующей машины контролируется специальным щупом, который работает от переключателя, установленного на дозирующе-формующей машине. Выключение щупа позволяет пропускать формы без заполнения их шоколадной массой. При включенном щупе каждая поступающая под дозирующе-формующую машину форма автоматически заполняется шоколадной массой.

В момент заполнения шоколадной массой формы приподнимаются специальным устройством, а затем быстро опускаются. Этим движением устраняется образование нитей из жидкой шоколадной массы и потеков.

После заполнения оттемперированной шоколадной массой формы передаются промежуточным транспортером 5 на четырехсекционный вибротранспортер 3. Установленные здесь четыре вибрационных электромагнита 4 мощностью по 0,06 кВт каждый позволяют быстро удалить пузырьки воздуха, разравнять и уплотнить шоколадную массу в формах. Амплитуда колебаний приводных механизмов вибротранспортера может регулироваться.

Пройдя поперечный транспортер 22. с установленными на нем плоскими подпружиненными ножами, которые зачищают боковую поверхность форм от случайно попавших частиц шоколадной массы, формы поступают на транспортер предварительного охлаждения 21. В его нижнюю часть центробежным вентилятором мощностью 0,2 кВт подается холодный воздух, забираемый из основной холодильной камеры. Затем формы направляются в основную вертикальную холодильную камеру 16.

Холодильная камера представляет собой металлический каркас, среднюю часть которой занимает комбинированный патерностер. Каркас облицован щитами, покрытыми слоем термоизоляции. В его нижней части находятся четыре осевых вентилятора, которые обеспечивают непрерывную рециркуляцию воздуха через установленные с двух сторон каркаса воздухоохладители и через десять ветвей комбинированного патерностера, поднимающего вверх и опускающего вниз лежащие в его держателях формы. Вместимость основной холодильной камеры — 300 форм. Камера обслуживается местной фреоновой холодильной установкой 15 холодопроизводительностью 18608 Вт, приводимой в действие электродвигателем мощностью 10,4 кВт. Камера снабжена системой автоматического регулирования задаваемого режима охлаждения форм, которая включает или выключает установку. Для контроля за процессом охлаждения форм в камере установлены два монометрических термометра.

Формы, прошедшие через основную холодильную камеру, снимаются с держателей патерностера толкателями транспортера 14 разгрузки форм и проходят под устройством 13 для накладки на них пластин из пластмассы. Устройство 13 состоит из магазина и электродвигателя мощностью 0,1 кВт, связанного с кулачком. При вращении кулачка из находящейся в магазине стопки пластмассовых пластин извлекается и выталкивается только одна нижняя пластина. Она ложится на перемещаемую транспортером 14 форму, которая затем направляется в комбинированную выборочную машину 12 ударного действия. Здесь формы вместе с пластинами сначала поворачиваются на 180°. При легком ударе по ним бил изделия извлекаются и остаются на пластине. Формы после второго поворота на 180° поперечным транспортером 10 направляются в камеру 8, и цикл работы автомата повторяется.

Выборочная машина может быть переключена на второй режим работы, тогда готовые изделия извлекаются непосредственно на ленту транспортера без использования подкладок-— пластин из пластмассы.

Пластины с готовыми изделиями выводятся из выборочной машины на столик, где работница снимает их и освобождает от изделий, укладываемых обычно во внутреннюю тару (деревянные ящики). Для предотвращения деформации поверхности при ручном съеме каждый ряд уложенных в ящики изделий покрывается листом бумаги.

Освободившиеся пластины собирают в стопки и возвращают к укладчику для повторного использования. Загрузка пластин в магазин укладчика осуществляется вручную.

Работа автомата осуществляется с пульта управления. Система блокировки обеспечивает отключение автомата при возникновении перегрузок или неполадок в работе отдельных узлов и механизмов.

Кинематическая схема автомата для формования шоколадных изделий «Холько-Гелиос-171» показана на рис. 3. Движение от основного электродвигателя 5 через редуктор 6 передается главному валу 7, который проходит вдоль автомата и синхронизирует работу машин и механизмов. С главным валом связана приводная станция I, обеспечивающая через карданный вал 3 передачу движения вибротранспортеру 4. Поперечный транспортер 1, подающий заполненные формы на участок охлаждения, приводится в движение звездочкой 2.

Приводная станция II обеспечивает через карданный вал 10 и систему зубчатых шестерен движение транспортерам патерностера 9 основной вертикальной холодильной камеры 8.

Приводная станция III через карданный вал 11 обеспечивает движение транспортера 12, подающего подогретые в камере 17 формы под дозирующе-формующую машину 14.

Приводная станция IV' через карданный вал 13 обеспечивает работу механизмов дозирующе-формующей машины 14.

Приводная станция V через карданный вал 15 обеспечивает движение транспортера 16, который передвигает формы с восходящей ветви патерностера 18 в камере 17 на нисходящую.

Приводная станция VI через карданный вал 25 обеспечивает движение транспортера 29, который направляет формы через зону предварительного охлаждения и загружает формы в основную холодильную камеру 8, а также транспортера 27, перемещающего формы с восходящих ветвей патерностера на нисходящие, и транспортера 28, разгружающего формы из холодильной камеры и передающего их в выборочную машину 26.

Приводная станция VII через карданный вал 19 обеспечивает движение патерностера 18 камеры 17 и загружающего в нее формы транспортера 20.

Приводная станция VIII через карданный вал 24 передает движение следующим механизмам: выборочной машине, транспортеру приемки форм, загрузки их в опрокидыватель выборочной машины, транспортеру отбора пустых форм и передачи их на поперечный транспортер 23, движение которому сообщается от звездочки 21, закрепленной на конце главного вала 7.

Приводная станция IX через карданный вал 22 передает Движение цепному транспортеру, который выводит изделия, уложенные на пластины из пластмассы, из выборочной машины.

Выборочная машина 26 автомата может работать на двух режимах: извлечение готовых изделий непосредственно на полотно ленточного транспортера или на пластины. В первом случае укладчик для пластин выключается. При работе с выборкой Изделий на пластины он включается. В этом случае изделия выводятся из выборочной машины уложенными на пластины, где их снимает работница, а освободившиеся пластины переносит к укладчику и загружает их в магазин вручную.

Рис. 3. Кинематическая схема автомата для формования «Холько-Гелиоc 171»