Автоматы этой серии обеспечивают массовое производство шоколадных изделий с ликером без сахарной корочки или таких изделий, как заспиртованная вишня в ликере или коньяке.

Для производства этих изделий обычно используют типовые автоматы для выработки шоколадных изделий с начинками или универсальные автоматы, которые оборудуют дополнительными машинами и механизмами — дозаторами для укладки заспиртованной вишни в ячейки форм, дозирующе-формующими машинами, приспособленными для заливки ликера, устройствами для удаления части ликерной начинки с целью выравнивания уровня во всех ячейках формы, установками для распыления шоколадной массы, зачищающими формы механизмами, нагревателями и др.

Технология производства шоколадных изделий с ликерными начинками и заспиртованными фруктами предусматривает последовательное осуществление следующих операций . Сначала проводят темперирование шоколадной массы и изготовление из нее оболочек (корочек). Затем в охлажденные оболочки заливается ликерная начинка, а при выработке заспиртованных фруктов [например, «Вишня в ликере» (или коньяке)] в приготовленные оболочки сначала заливается небольшая порция помадной или шоколадной массы, которая фиксирует предварительно откалиброванную и укладываемую дозатором вишню в нижнем положении, не давая ей всплывать при заливке ликерной начинки. После такой подготовки ячейки формы заполняются ликерной начинкой. Так как масса у получаемых оболочек и заспиртованной вишни всегда имеет отклонения, что сказывается на колебаниях остающегося свободным объема ячеек формы, проводится операция выравнивания уровня ликерной начинки в каждой ячейке формы с целью получить у всех формуемых изделий донышки одинаковой толщины. Для этой цели в ячейки горизонтально зафиксированной и заполненной ликером формы вводят гребенку и с помощью вакуума удаляют (отсасывают) излишки ликерной начинки. В автоматах новых моделей заполнение ячеек форм ликерной начинкой и выравнивание ее уровня осуществляются одновременно.

Перед формованием донышка на поверхность ликерной начинки распылением наносится (напыляется) тонкий слой жидкой шоколадной массы с повышенным содержанием жира (до 50%). Распыление шоколадной массы осуществляется двумя способами: одновременной подачей в форсунку воздуха и шоколадной массы или распылением шоколадной массы через форсунки под высоким давлением (11,8 МПа).

Первый способ требует наличия распылительных камер для предотвращения потерь продукта и защиты перемычек форм от попадания шоколадной массы, которая осуществляется путем накладывания на них металлических шаблонов. Шаблоны, камеры и форсунки требуют периодической очистки. При выработке шоколадных изделий с ликерными начинками перед входом в распылительную камеру формы смыкаются, образуя лишенный разрывов непрерывный поток. После подогрева кромок оболочек и укладки на поверхность форм шаблонов формы поступают в камеру. При помощи нескольких форсунок с автоматическим управлением, в которые одновременно поступают воздух и шоколадная масса, поверхность непрерывно движущихся форм покрывается распыляемой шоколадной массой. При этом образуется тонкая и достаточно прочная однородная пленка, хорошо соединяющая оболочки. После операции напыления поверхность форм освобождается от шаблонов, зачищается вращающимся резиновым валиком, который удаляет остатки шоколадной массы, а формы охлаждаются. При этом пленка застывает и создает возможность для более эффективного образования донышка и герметизации получаемых изделий, из которых жидкая начинка не должна вытекать. Формование донышек выполняется после подогрева и расплавления кромок оболочек, заливки в ячейки форм порций шоколадной массы, отработки форм вибрацией, зачистки их от излишков шоколадной массы и охлаждения полученных изделий.

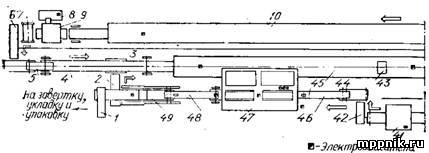

Второй способ — распыление шоколадной массы под высоким давлением — более экономичен и удобен. Распылительная установка (рис. 1) фирмы «Лёш» (ФРГ) состоит из типовой темперирующей машины 1 производительностью 200 кг/ч; компрессора 13 производительностью 250 л/мин (давление 0,6 МПа), оборудованного редукционным клапаном 14 и манометром 15; продуктового насоса 19, связанного с приемником для шоколадной массы 18; бойлера 16 для подогрева и рециркуляции воды с нагревателем, центробежного насоса, распылительной камеры 7, оборудованной двумя подвижными форсунками (основной 6 и запасной 9), совершающими маятниковое движение от кулачка в пределах 180°, и станины 12. На станине смонтированы: цепной транспортер 2 для перемещения сомкнутых друг с другом форм, нагреватель 4 отражательного типа мощностью 4 кВт, регулируемый по высоте, щелевой механический фильтр 5 для шоколадной массы, пневматический нагнетатель 8, развивающий давление до 11,8 МПа, валики 10, зачищающие формы, и ножи 11. Под станиной установлен поддон 17 для сбора остатков шоколадной массы, поступающей из распылительной камеры.

Рис. 1. Схема работы установки, распыляющей шоколадную массу под высоким давлением

Установка работает следующим образом. Оттемперированная шоколадная масса по закольцованному трубопроводу подается в фильтр 5 для очистки от посторонних примесей, которые могут забивать форсунки, далее в пневматический нагнетатель 8, в который из компрессора 13 подается воздух давлением 0,6 МПа. Сжатая нагнетателем под давлением 11,8 МПа шоколадная масса поступает в форсунки 6 или 9 и распыляется. Для работы в установке используется одна форсунка, вторая является запасной.

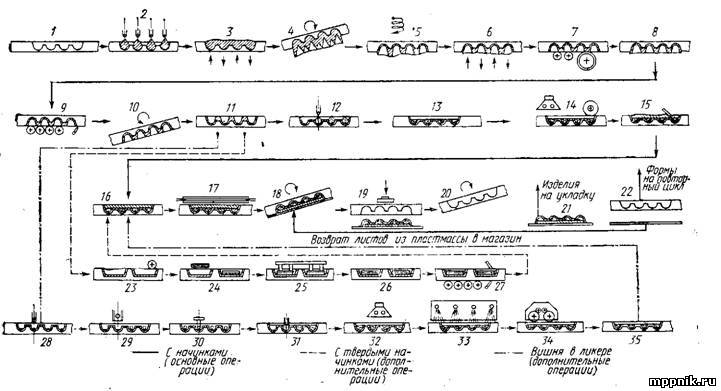

Рис. 2. Схема работы основных узлов автомата «Биндлер» для производства «Вишни в ликере»: а — фиксирование вишни; б — заполнение форм ликерной начинкой и выравнивание ее уровня в форме

Формы 3, подаваемые в распылительную камеру 7, сначала проходят под нагревателем 4, при этом кромки оболочек расплавляются. Проходя через распылительную камеру, они покрываются направленной струей тонко распыленной шоколадной массы, которая образует на поверхности ячеек пленку, прочно соединяющуюся с краями оболочки. Маятниковое движение форсунок, синхронизированное с движением форм, позволяет регулировать толщину пленки. Выходящие из распылительной камеры формы зачищаются с поверхности валиками 10, один из которых является рабочим и снимает шоколадную массу с поверхности форм, очищая ее, а два других очищают поверхность рабочего валика. Дополнительная очистка торцевых стенок форм осуществляется ножами 11 в процессе их движения. Далее процесс формования изделий выполняется, как это было рассмотрено выше. Производительность установки 12 форм/мин, габаритные размеры 2585X1680X1200 мм.

Схема работы двух основных узлов автомата фирмы «Биндлер» для производства заспиртованной вишни в жидкой начинке (ликере или коньяке) и шоколадных изделий с ликером показана на рис. 2. Особенностью принятой в этом автомате схемы производства является жесткая фиксация каждой вишни- внутри шоколадной оболочки небольшим количеством помадной

или другой начинки и объединение операций заполнения ячеек форм жидкой начинкой и выравнивания ее уровня в ячейках.

Процесс заполнения оболочек фиксирующей вишни начинкой показан на рис. 2, а. Начинка, находящаяся в приемнике 1 дозирующе-формующей машины, обогревается водой в рубашке 3, которая образуется внутренней 2 и наружной 4 стенками его рубашки. Каналы 13 золотника 5 соединены с поршневой системой 14- и каналами 6 ориентирующей плиты 12. Под воздействием поршней начинка через каналы поступает в дюзы 11 и из них подается в ячейки 8 формы 7, заполненные оболочкой из охлажденной шоколадной массы 10, образуя на ней небольшой слой 9, фиксирующий вишни в форме.

Рис. 3. Схема работы участка автомата «Биндлер» для производства заспиртованной вишни в ликере и изделий с ликером

Дюзы 1 дозирующе-формующих машин модели HFT автомата (рис. 2, б) выполнены комбинированными и представляют собой две трубки — наружную 6 и внутреннюю 3. Внутренняя трубка заполняет изделия жидкой начинкой, а излишки удаляются через кольцевое пространство между двумя трубками. Заполнение и выравнивание уровня начинки 4 происходит одновременно во всех ячейках формы 2. Удаление излишков жидкой начинки осуществляется отсасыванием ее через кольцевое пространство под действием разрежения. Всасывающая система дюз связана с приемником, в котором вакуум-насосом создается необходимое разряжение для удаления из ячеек форм излишков жидкой начинки. В процессе заполнения начинкой находящиеся в ячейках формы 2 вишни 5 зафиксируются в нижнем положении и не всплывают.

Участок формования этих изделий работает следующим образом (рис. 3). Формы с приготовленными оболочками поперечным цепным транспортером 13, на котором установлено устройство 14 с ножами, зачищающими края формы от остатков шоколадной массы, подаются на основной транспортер 15 и подводятся им под дозирующе-формующую машину 12 для заполнения ячеек форм небольшим количеством помадной или другой начинки, которая должна прочно удерживать укладываемые в ячейки форм вишни и не позволять им приподниматься или всплывать в процессе заполнения оболочек жидкими начинками. Затем формы поступают на заполнение их ячеек предварительно откалиброванной заспиртованной вишней. Установленные на участке четыре дозатора 11 барабанного типа порядно заполняют ячейки форм вишнями. В конце транспортера предусмотрено специальное нажимное устройство 10, гребенка которого, опускаясь в ячейки форм, легким нажимом фиксирует вишни на поверхности начинки. Далее формы направляются к двум дозирующе-формующим машинам 9, которые заполняют каждую форму за один или два рабочих цикла жидкой начинкой — ликером или коньяком.

Продвигаясь далее по транспортеру, формы поступают под обогреватель 8 с отражателем, который обеспечивает расплавление верхней части кромки оболочки, после чего формы плотно сдвигаются, образуя непрерывную ленту и передаются в распылительную камеру 6. В форсунку распылительной камеры через патрубки 4 и 5 поступает оттемперированная шоколадная масса с более высоким содержанием какао-масла (40—50%). Под давлением 11,8—14,7 МПа она направляется на поверхность форм и распыляется, покрывая слой жидкой начинки и кромки оболочки тонкой и прочной пленкой. Регулирующее устройство 7, установленное на системе подачи воздуха в пневматический нагнетатель, позволяет получать требуемую степень распыления. Формы, выходящие из распылительной камеры, направляются к группе трех зачищающих валковых устройств 3, которые тщательно удаляют остатки шоколадной массы с лицевой поверхности форм. Затем формы возвращаются на автомат для окончания процесса формования изделий (образование донышка, охлаждение и выборка изделий из форм). Скорость движения форм регулируется вариатором 2.

Распылительная камера и очищающие формы связаны с поддоном, в котором собираются излишки шоколадной массы. Насос 1 перекачивает излишки в темперирующую машину, где масса фильтруется, темперируется и вновь поступает в продуктопровод распылительной камеры.

При изготовлении шоколадных изделий с ликером без сахарной корочки дозирующе-формующая машина 12, дозаторы для вишни 11 и нажимное устройство 10 отключаются. Формы с оболочками из шоколадной массы заполняются ликером на дозирующе-формующих машинах 9 модели HFT, поступают под обогреватель 8 и передаются в распылительную камеру 6. Затем формы последовательно зачищаются на валковых устройствах 3 и передаются на участок окончания процесса формования изделий (образование донышка, охлаждение и выборка изделий из форм).