Измельчение зерна и зернопродуктов на мукомольных и некоторых крупяных заводах — одна из ведущих технологических операций в процессе производства муки и крупы. От эффективности процесса измельчения зависят качество и выход готовой продукции, энергоемкость технологического процесса и основные экономические показатели предприятия. Главная измельчающая машина на мукомольном заводе — вальцовый станок.

На крупяных заводах для дробления и измельчения зерна ячменя, пшеницы и кукурузы в процессе производства крупы также используют вальцовые станки.

В последние годы в России и за рубежом для дополнительного измельчения и сортирования зерна после вальцовых станков используют различные конструкции измельчающих машин: бичевые вертикальные и горизонтальные, центробежные измельчители и др.

Повышение эффективности и производительности процесса измельчения зерна связано с совершенствованием конструкций измельчающих машин. В направлении совершенствования современных вальцовых станков поставлены и успешно разрешаются задачи полной автоматизации управления вальцовым станком и стабилизации режимов измельчения. Большая работа ведется по снижению шума, издаваемого вальцовыми станками (совершенствуются конструкции привода и межвальцовой передачи); изыскиваются оптимальные сочетания работы вальцовых станков и измельчителей.

На современных мукомольных заводах используют вальцовые станки двух типов: для заводов с механическим транспортом — станки ЗМ и для заводов с пневматическим транспортом — станки БВ.

Устройство основных узлов вальцовых станков в основном одинаково, отличаются только конструкции отдельных узлов.

Вальцовые станки состоят из двух параллельно работающих секций, разделенных продольной перегородкой. В каждой секции установлена пара вальцов, питающий механизм, привалыю-отвальное устройство, механический или гидравлический автомат, устройство для вывода продукта и привод.

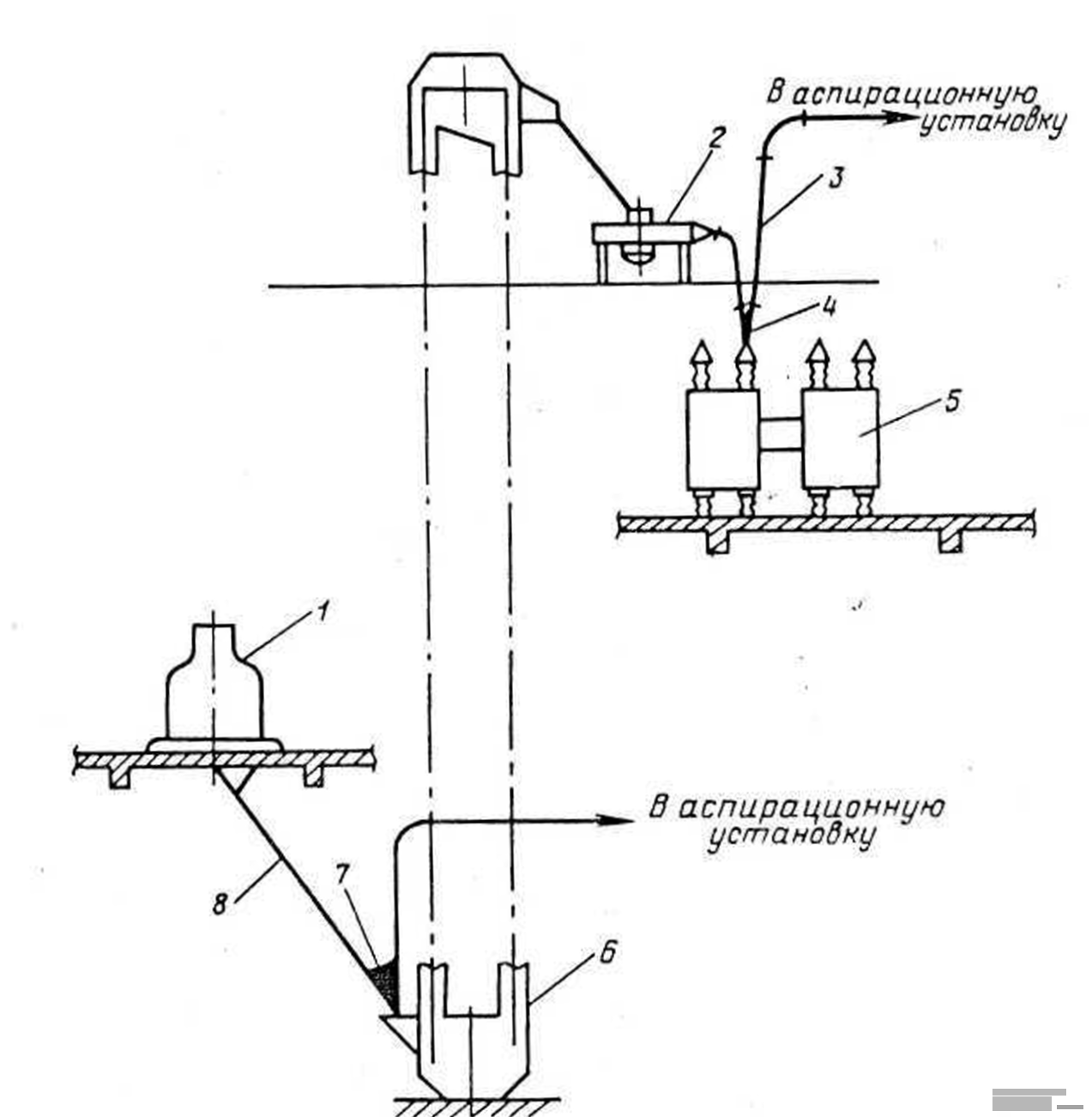

Рис. 1 Вальцовый станок БВ

1 — электродвигатель, 2— передача клиноременная, 3 — коробка шестеренчатой передачи, 4 – труба приемная, 5 – пневмопровод, 6-механизм настройки параллельности вальцов, 7 – автомат привально-отвальный, 8 – ременная передача, 9- станина, 10 — механизм точной настройки зазора между вальцами

Вальцовый станок БВ.Предназначен для мукомольных заводов с пневматическим транспортом, но может быть использован на заводах с механическим транспортом (рис. 79). Выпускают их трех размеров в зависимости от длины вальцов: 1000X250 мм; 800X250 и 600X250 мм.

Питающий механизм (рис. 2) состоит из секторной заслонки 8 и двух валков: верхнего дозирующего 7 (? 88 мм) и нижнего распределительного 6 (? 74 мм). На рабочую поверхность распределительного валка нанесены нарезки глубиной 1,25 мм в виде кольцевых канавок треугольного профиля с углом 45°. На рабочую поверхность дозирующего валка нанесены нарезки продольные, в виде канавок, сечение которых аналогично сечению рифлей мелющих вальцов. Глубина канавок для драных систем 2,5 мм, для размольных — 1,5 мм.

Рис 2 Питающее устройство вальцового станка БВ

1 — валик, 2 — рычаг, 3 — пружина, 4 — штурвал, 5 — втулка эксцентриковая, 6 — валок распределительный, 7 — валок дозирующий, 8 — заслонка, 9 — стойка, 10 — вилка

Питающий механизм приводится в действие от автомата управления (гидравлического или механического) через плоскоременную передачу от ступицы быстровращающегося вальца. Дозирующий валок приводится во вращение от распределительного через шестеренчатую передачу. Щель между заслонкой и распределительным валком регулируют вручную штурвалом 4. Заслонка закрывается и открывается автоматически.

Окружная скорость распределительного валка для драных систем 0,45 м/с, а для размольных — 0,30 м/с. Соответственно окружная скорость дозирующего валка для драных систем 0,17 м/с, а для размольных — 0,13 м/с.

Парноработающие мелющие вальцы состоят из двух стальных полуосей и рабочего цельнолитого цилиндра, изготовленного из никельхромистого чугуна; наружную поверхность цилиндра отбеливают. В соответствии с технологическим назначением применяют вальцы с рифленой, гладкой и шероховатой поверхностями. Шероховатые вальцы имеют преимущество перед нарезными, заключающееся в высокой точности формы цилиндрической поверхности, что является результатом их взаимной приработки на электроэрозионном станке. Затраты на восстановление рабочей поверхности шероховатых вальцов в два раза меньше, чем на восстановление нарезной поверхности.

Выпускают двухслойные вальцы с толщиной отбеленного слоя 25—30 мм; износостойкость их увеличилась в среднем в 2,5 раза.

Для полного использования толщины отбеленного слоя вальцов Воронежский машиностроительный завод им. В. И. Ленина разработал конструкцию и изготовил новые узлы и детали, позволяющие обеспечить в вальцовых станках ЗМ и БВ сближение вальцов с убывающими диаметрами от 250 до 200 мм.

Вальцы в станине устанавливают на роликовых подшипниках таким образом, чтобы между линией, соединяющей оси вальцов, и горизонталью был угол в 45°.

Вальцы вращаются в противоположных направлениях, причем верхний с большей скоростью.

Рис. 3. Кинематическая схема управления вальцового станка БВ

1 — гайка упорная, 2 —шайба; 3, 22, 23, 35, 41, 46 — пружины, 4, 9 — тяги; 5 — стакан 6, 8—гайки, 7 — винтовой механизм; 10 — вал эксцентриковый, 11, 27, 50, 51 — рычаги, 12, 13, 48 — штурвалы, 14, 18 — винты регулировочные, 15 — поплавок; 16, 17—системы рычагов, 19—ролик, 20, 21 — штоки, 24 — защелка, 25 — ось, 26, 32 —рукоятки, 28 — палец, 29, 34, 47 —валы, 30—коромысло, 31 — диск, 33, 39, 43, 44— шестерни, 36 — собачка; 37— сектор, 38 — упор, 40 — штырь, 42 — шкив, 45 — полумуфта, 49—микропереключатель, 52— шатун, 53 — эксцентриковый диск, 54 — валик; 55—кулачок торцовый

Нижний валец может иметь еще и поступательное движение в поперечном направлении, чем обеспечивается регулирование зазора между вальцами и их сближение (привал) и удаление (отвал).

На рисунке 3 показана кинематическая схема управления вальцовым станком БВ.

Винтовой механизм настройки вальцов на параллельность подвешен на эксцентриковом валу 10 привально-отвального механизма. Гайка 8 с левой и правой резьбой соединяет концы тяг 9 и 4 верхнего и нижнего узлов механизма. Поворачивают ее рукояткой с храповым механизмом.

Амортизационное устройство — пружина 3 и свободно надетый на нее стакан 5 — опирается на шайбу 2 и упорную гайку 1, навинченную на нижнюю тягу 4. Винтовые механизмы 7 настройки расположены по обеим сторонам станка.

Для сближения вальцов рукоятку храпового механизма вращают против часовой стрелки, а для разведения — в обратную сторону. При полном повороте гайки 8 (360°) головка рычага перемещается на 0,62 мм.

Если при работе станка между вальцами попадает твердый посторонний предмет, корпус подшипника нижнего вальца повернется вокруг своей оси, головка его рычага, опирающаяся на стакан 5, сожмет пружину 3. После того как твердый предмет выйдет из зоны измельчения, пружина снова прижмет головку рычага подшипника к стопорной гайке 6, и установленный между вальцами зазор восстановится.

Точно настраивают межвальцовый зазор вращением штурвала 12. При этом поворачивается рычаг 11 и вместе с ним эксцентриковый вал 10. Перед поворотом штурвала 12 следует вращением штурвала 13 ослабить зажимную гайку.

Управляет вальцовым станком в автоматическом режиме механический автомат, который при поступлении в станок продукта приваливает вальцы, включает вращение питающих валков и открывает питающую щель; при прекращении подачи продукта автомат управляет отвалом вальцов, останавливает питающие валики, закрывает заслонку и включает сигнальную лампу.

Автомат приводится от быстровращающегося вальца плоскоременной передачей через шкив 42 и шестерню 43, которая выполнена как одно целое с валиком. Шестерня 43 передает вращение блоку двух шестерен — 44 и 39, который свободно вращается на валу. На торце большой шестерни 44 слева сделаны зубья, которые при сцеплении с полумуфтой 45 передают вращение соединенному с ней валу 47 и далее питающим валкам.

Малая шестерня 39 входит в зацепление с шестерней 33, которая свободно вращается на валу 34. На нем при помощи шпонки также закреплен диск 31, в котором свободно установлен валик 54. С левой стороны валика находится собачка 36, с правой — сектор 37. Собачка 36 соединена с диском 31 пружиной 35.

На конце вала 34 закреплен эксцентриковый диск 53, при повороте которого на 180° осуществляется управление привально-отвальным механизмом, питающими валками и секторной заслонкой.

Автомат работает следующим образом. Поступающий в приемную трубу вальцового станка продукт опускает поплавок 15 вниз. Через систему рычагов 16, 17 движение передается на ролик 19, который, преодолевая сопротивление пружин 22 и 23, давит на штоки 20, 21. При опускании штоков палец 28 поворачивает рычаг 27 по часовой стрелке, вместе с рычагом поворачиваются вал 29 и коромысло 30, левое плечо которого выходит из зацепления с собачкой 36.

Собачка 36 вместе с валиком 54 и сектором 37 под действием пружины 35 поворачиваются по часовой стрелке, при этом сектор становится на пути движения упора 38, закрепленного на шестерне 33.

Постоянно вращающаяся шестерня 33 через сектор 37 начинает вращать диск 31 по часовой стрелке. Вместе с колесом, закрепленным на шпонке, поворачиваются вал 34 и эксцентриковый диск 53. Вращение будет продолжаться до тех пор, пока собачка 36 не упрется своим свободным концом в правое плечо коромысла 30, в результате чего сектор 37 выйдет из зацепления с упором 38.

В этот момент штырь 40 под действием пружины 41 войдет в углубление на диске 31 и зафиксирует его положение, а также положение эксцентрикового диска 53, повернувшегося на 180°.

При повороте диска 53 через шатун 52 произойдет привал вальцов. Освободившаяся от торцового кулачка 55 подпружиненная полумуфта 45, соединенная с валом призматической шпонкой, под действием пружины 46 войдет в зацепление с торцовыми зубьями шестерни 44 и передаст вращение питающим валкам.

Одновременно с привалом вальца и вращением питающих валков поворот рычагов 50, 51 приведет к повороту секторной заслонки и открытию питающей щели.

Рис 4 Пневмоприемник вальцового станка БВ

1 — цилиндр приемный, 2— обойма верхняя, 3 - вертикальная труба пнев моприемника, 4 — обойма нижняя, 5 — рукоятка нижней обоймы, 6 — бункер, 7 — чаша приемника

Рычаг 50, воздействуя через шток на микропереключатель 49, выключит сигнальную лампу. Величину питающей щели регулируют вручную, вращая штурвал 48. Регулировка винтом 14 не допускается.

При прекращении поступления в станок продукта произойдет автоматическое его отключение.

На время ремонта и управления станком в аварийных ситуациях предусмотрено ручное управление автоматом. Включить вальцовый станок можно, если повернуть рукоятку 26 рычага 27 по часовой стрелке и зафиксировать это положение защелкой 24. Затем следует рукоятку 32 повернуть по часовой стрелке на 180°.

Для выключения автомата следует откинуть защелку 24 и вернуть рукоятки 26 и 32 в исходное положение.

Особенность вальцового станка БВ — выпускное устройство, конструкция которого обеспечивает верхний забор продукта пневмоприемником (рис. 4). Это позволяет устанавливать станки БВ на первом этаже мукомольного завода.

Вертикальная труба 3 пневмоприемника установлена между питающими валками В верхнюю часть трубы вставлен цилиндр 1 из органического стекла, который позволяет наблюдать за подачей продукта в вальцовый станок.

После измельчения продукт поступает в бункер 6 и, опускаясь по наклонным стенкам, попадает в коническую чашу 7 пневмоприемника на дне бункера. Из чаши продукт захватывается воздухом и поднимается по трубе в разгрузитель.

Расстояние от торца трубы пневмоприемника до дна чаши устанавливают в зависимости от диаметра трубы:

диаметр трубы, мм . 60 75 90 100 110 120 145 расстояние от торца трубы до дна чаши, мм 40 40 45 45 45 55 55

В нижней части трубы сделаны продувочные отверстия, которые при нормальной работе станка закрыты поворотной обоймой 4. При завале станка пневмоприемника продуктом обойму поворачивают за рукоятку 5 до совмещения отверстий обоймы и продуктопровода. Через открытые отверстия воздух поступает в трубу, подхватывает осевший продукт и поднимает его вверх, постепенпо разгружая бункер.

Небольшой завал станка может быть устранен при помощи верхней обоймы 2, расположенной над станком.

Для устранения больших завалов используют вначале верхнюю обойму, а затем нижнюю. После устранения завала продувочные отверстия на продуктопро- воде перекрывают.

При завале наибольшую опасность представляет накопление продукта до уровня вальцов, что может привести к аварии станка или загоранию продукта. Для предотвращения этого бункер станка БВ оборудован механизмом блокировки. Накапливаясь в бункере, продукт давит иа крыло датчика, которое, преодолевая сопротивление пружины, поворачивается и через валик и пластину воздействует на микропереключатель, размыкающий электрическую цепь питания электродвигателя. Одновременно прекращается поступление продукта в бункер. При остановке станка зажигается сигнальная лампа.

У пневмоприемника станка БВ ряд преимуществ перед аналогичной конструкцией ранее выпускаемого станка ЗС. Он надежнее в работе, проще в обслуживании и имеет меньше потерь давления.

Современные вальцовые станки оборудованы индивидуальным приводом от электродвигателей. Быстро- вращающийся валец, подшипники которого неподвижны, соединен с электродвигателем клиноременной передачей. Заданное соотношение скоростей вальцов обеспечивают промежуточные механизмы в виде зубчатой или цепной передачи. Возможно также применение двухмоторного привода парноработающих вальцов.

В привод вальцового станка БВ входят два асинхронных электродвигателя Э02-72-6 с частотой вращения ротора 980 об/мин.

Техническая характеристика вальцовых станков

|

Показатели |

|

|

Марка |

|

|

|

|

ЗМ |

ЗМ |

ЗМ |

БВ |

БВ |

БВ |

|

|

Размер рабочих вальцов, мм: |

|

|

|

|

|

|

|

длина |

1000 |

800 |

600 |

1000 |

800 |

600 |

|

диаметр |

250 |

250 |

250 |

250 |

250 |

250 |

|

Производительность половины станка при первом пропуске |

60 |

44 |

36 |

60 |

48 |

36 |

|

на обойном помоле с извлечением до 60%, т/сутки |

|

|

|

|

|

|

|

Отношение окружных скоростей вальцов на системах: |

|

|

|

|

|

|

|

драных |

2,48 |

2,48 |

2,48 |

2,48 |

2,48 |

2,48 |

|

размольных |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

Предельные мощности на каждом приводном шкиве, кВт: |

|

|

|

|

|

|

|

при 6 м/с |

22 |

17 |

13 |

22 |

17 |

13 |

|

при 4,7 м/с |

13 |

10 |

7,5 |

13 |

10 |

7,5 |

|

Расход воздуха на один станок, м3/ч |

600 |

600 |

480 |

— |

—. |

— |

|

Габаритные размеры без электродвигателя, мм: |

|

|

|

|

|

|

|

длина |

2322 |

2070 |

1766 |

2322 |

2070 |

1766 |

|

ширина |

1470 |

1470 |

1470 |

1630 |

1630 |

1630 |

|

высота до приемного цилиндра |

1390 |

1390 |

1390 |

1555 |

1555 |

1555 |

|

Масса станка (без электродвигателя), кг |

3450 |

2950 |

2400 |

3750 |

3250 |

2700 |

Вальцовый станок ЗМ.У него нижний выход продукта. Используют станок преимущественно на мукомольных заводах с механическим транспортом. Машиностроительный завод выпускает станки трех типоразмеров в зависимости от длины мелющих вальцов — 1000, 800 и 600 мм и 0 250 мм.

Технические данные, автоматическое управление вальцовым станком, принцип работы и управления аналогичны станку БВ.