Установка, в которой вторичные пары первого аппарата используются в качестве греющего пара во втором, а вторичные пары второго аппарата — в качестве греющего пара в третьем аппарате и т. д., называется многокорпусной, а каждый аппарат — корпусом. В этих условиях нагревательная камера второго аппарата выполняет роль поверхностного конденсатора для первого. При такой схеме работы значительно снижается расход пара.

Многокорпусные выпарные установки широко применяют на консервных заводах главным образом в виде двухкорпусной и реже — в виде трехкорпусной установки для производства томатопродуктов.

Производительность многокорпусной выпарной установки не зависит от числа корпусов; при площади поверхности нагрева каждого корпуса F и сумме перепадов температур во всех корпусах At установка имеет такую же производительность, как и однокорпусная выпарная установка с площадью поверхности нагрева F и разностью температур At.

При увеличении числа корпусов уменьшается расход пара. Однако при некотором числе корпусов экономия пара становится настолько мала, что не оправдывает расходов, связанных с установкой еще одного корпуса. Другой причиной, ограничивающей большое число корпусов, является то, что при введении дополнительного корпуса уменьшается разность между температурами греющего пара и продукта в каждом аппарате. Минимальная разность температур, при которой возможна теплопередача в производственных условиях, должна быть не менее 12...15° С в каждом корпусе; это и ограничивает число корпусов выпарной установки. Разность температур распределяется по корпусам неравномерно, так как зависит от технологического режима, коэффициентов теплопередачи, параметров греющего и вторичного пара. В первом корпусе разность температур наименьшая, а в последнем — наибольшая. Из-за потерь, связанных с температурной депрессией (разность между температурами кипения раствора и чистого растворителя), влияния гидростатического столба жидкости и потерь теплоты при движении вторичного пара из одного аппарата в другой полезная разность

При концентрировании томатопродуктов до 18...20% сухих веществ можно принимать следующие потери температур Дfn: для двухкорпусной установки 5,8° С, для трехкорпусной — 8,2° С.

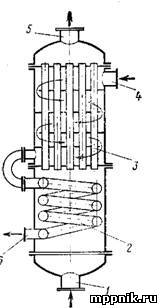

Двухкорпусная вакуум-выпарная установка (рис. 1, а) работает на паре давлением 80...130 кПа. Корпуса / и //имеют трубчатые нагревательные камеры (концентраторы).

На рис. 1, б, г изображены двух- и трехкорпусная установки, в которых корпус I является выпарным баком; в качестве корпусов II и III использованы концентраторы с трубчатыми нагревательными камерами. В корпус / из котельной подводится пар давлением 0,9...1,1 МПа.

Трехкорпусная выпарная установка (рис. 1, в) имеет один корпус с пароструйным тепловым насосом, работающим на паре давлением 0,8... 1,0 МПа. Все три корпуса представляют собой концентраторы с трубчатой нагревательной камерой.

Наиболее экономичной является схема, изображенная на рис. 1, а, поскольку она обеспечивает" возможность использования отработавшего пара турбины.

Рис. 1. Схемы многокорпусных вакуум-выпарных установок

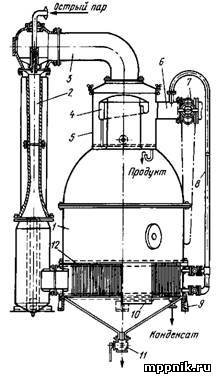

Рис. 2. Трехкорпусная вакуум-выпарная установка

При потреблении пара высокого давления непосредственно на выпаривание целесообразны схемы, изображенные на рис. 1, в, г.

Трехкорпусные вакуум-выпарные установки могут быть различных конструкций. Выпарная установка для непрерывного уваривания томатной массы до 30% сухих веществ работает по движению пара как двухкорпусная, а по движению продукта — как трехкорпусная. Такая схема применена в аналогично устроенных выпарных установках «Тито Манцини» (Италия) производительностью 1,9 кг/с (7 т/ч).

Выпарная установка (рис. 2) включает в себя три вакуум- аппарата: I, II и III. Все части вакуум-аппаратов и коммуникации, соприкасающиеся с томатной массой, изготовлены из нержавеющей стали. Вакуум-аппараты I и II имеют трубчатую нагревательную камеру из вертикальных трубок, укрепленных в двух трубных плитах. В центре находится циркуляционная труба.

Размеры поверхности нагрева корпусов I и II установки приведены в табл. 1.

1. Характеристика поверхности нагрева

|

Показатели |

Корпуса вакуум-аппаратов |

||||

|

«Ланг» |

«Манцини» |

||||

|

I |

II |

I |

II |

||

|

Площадь поверхности нагрева, м |

43,8 |

|

22,8 |

42...44,7 |

20...23,5 |

|

Диаметр греющих трубок, мм |

50 |

|

50 |

33 |

45 |

|

Длина трубок, мм |

990 |

|

500 |

800/900 |

500/550 |

|

Число трубок |

268 |

|

268 |

510 |

283 |

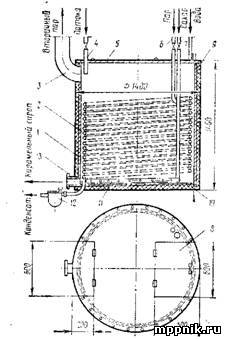

Вакуум-аппарат III из нержавеющей стали имеет секционную кольцевую двухстенную нагревательную камеру, состоящую из шести полых цилиндров, расположенных один в другом с зазором между стенками около 50 мм. Высота каждого цилиндра 490...500 мм. Общая площадь поверхности нагрева 14,5... 16 м2. Основания шести полых цилиндров соединены двумя коллекторами для ввода пара и двумя коллекторами для вывода конденсата, расположенными взаимно перпендикулярно. В этих аппаратах теплообмен между поверхностью нагрева и томатной массой более интенсивен, чем в других аппаратах, благодаря перемешиванию продукта мешалкой, лопасти которой движутся между цилиндрами с частотой 1 рад/с. Лучшему теплообмену способствует также циркуляция при помощи циркуляционного насоса, забирающего продукт через отверстие в днище аппарата и нагнетающего его сверху в нагревательную камеру через трубку.

Для контроля регулирования режима работы установки на всех аппаратах смонтированы вакуумметры, циферблатные термометры и мановакуумметры, предусмотрены смотровые и осветительные стекла, люки и воздушные краники. Выпарная установка завода «Ланг» оснащена устройством для автоматического управления и регулирования, основанным на пневматическом регулировании типа АУС.

При работе установки (см. рис. 2) томатная масса с содержанием 5% сухих веществ непрерывно загружается насосом 10 в вакуум-аппарат I. Здесь продукт уваривается до содержания 8... 10% сухих веществ, затем за счет разности давлений он переходит в вакуум-аппарат II, где концентрируется до 15... 16% сухих веществ. Из вакуум-аппарата II томатное пюре перекачивается насосом II в вакуум-аппарат III, где уваривается до 30% сухих веществ. Далее томатная масса автоматически выгружается из вакуум-аппарата II насосом 12 в сборник-подогреватель.

Содержание сухих веществ в томатной массе в вакуум-аппарате III определяют при помощи автоматического показывающего и регулирующего электронного рефрактометра, установленного на трубе для циркуляции массы. Когда содержание сухих веществ в томатной массе, перемещаемой по циркуляционной трубе насосом 13, достигает 30%, электронный рефрактрометр 14 дает импульс, действующий на электромоторный клапан 15, открывающий выходное отверстие; при этом масса насосом 12 выгружается из вакуум- аппарата. Каждый продуктовый насос имеет обводную трубу и предохранительный клапан 17.

Принцип действия электронного автоматического рефрактометра основан на различном преломлении лучей света, отраженных от поверхности линзы, омываемой томатной массой, в зависимости от ее концентрации.

Греющий пар давлением 0,12...0,15 МПа подводится в нагревательную камеру вакуум-аппарата 1 и конденсируется в ней. Конденсат удаляется конденсатоотводчиком 6. Подача греющего пара в вакуум-аппарат I автоматически регулируется в зависимости от температуры вторичного пара при помощи термостатического регулятора 16, действующего на электромоторный клапан, смонтированный на пароподводящей трубе. Когда температура вторичного пара превышает 86° С, клапан закрывается и подача пара в нагревательную камеру прекращается. При снижении температуры вторичного пара клапан открывается и поступление пара возрастает.

Автоматическое регулирование температуры кипения (по температуре вторичного пара) в вакуум-аппарате 1, осуществляемое в выпарных установках «Ланг», «Манзини» и «Единство», при образовании нагара сводится к повышению давления пара в греющей камере, что, в свою очередь, приводит к дальнейшему увеличению образования нагара. Для предотвращения этого явления рекомендуется температуру или давление пара в нагревательной камере регулировать автоматически.

Вторичные пары давлением около 50...60 кПа и температурой 85...86° С из вакуум-аппарата I направляются одновременно в нагревательные камеры вакуум-аппаратов II и III, где они конденсируются. Конденсат отводится в конденсатосборник 5, откуда он переходит в конденсатор 1 и вместе с охлаждающей водой удаляется центробежным насосом 3. Вторичные пары из вакуум-аппаратов II и III под действием давления 8... 12 кПа направляются в полубарометрический конденсатор; здесь они конденсируются охлаждающей водой.

Охлаждающая вода температурой 15... 18° С из бака 9 за счет разности давлений движется в конденсатор, при этом она проходит через фильтр 8 и очищается от грубых примесей. Воздух, скапливающийся в конденсаторе, откачивается через каплеуловитель 2 воздушным вакуум-насосом 4, а из сборника конденсата — водокольцевым вакуум-насосом 7.

Режим работы, устанавливаемый и поддерживаемый в выпарных аппаратах, приведен в табл. 2, основные показатели — в табл. 3.

Разница в показателях аналогичных по конструкции выпарных установок объясняется в основном неодинаковым качеством сырья.

Двухкорпусная выпарная установка «Единство» (Югославия) предназначена для концентрирования томатной массы.

|

2. Параметры работы трехкорпусной вакуум-выпарной установки |

|||

|

Параметры |

Вакуум-аппараты |

||

|

1 |

11 |

111 |

|

|

Вакуум. Па Температура кипения, °С |

46662,7 85...86 |

89325.7 45...48 |

89325,7 46...50 |

|

3. Характеристика выпарных установок |

||

|

Показатели |

Выпарные установки |

|

|

«Манцини» |

«Ланг» |

|

|

Производительность по сырью, кг/с |

1,95 |

2.15 |

|

Общая площадь поверхности нагрева, м2 |

77,5 |

82,6 |

|

Испарительная способность поверхности нагрева вакуум- |

|

|

|

аппаратов, кг (м2-с): |

|

|

|

I |

0,0150 |

0,0144 |

|

II |

0,030 |

0.0155 |

|

III |

0,022 |

0,0131 |

|

Средняя испарительная способность по установке, кг/(м2-с) |

0,020 |

0,0143 |

|

Коэффициент теплопередачи вакуум-аппаратов, |

|

|

|

Вт/(м2-К): |

|

|

|

I |

1890 |

1520 |

|

II |

1680 |

1310 |

|

III |

1390 |

1140 |

|

Расход пара, кг на 1 кг испаренной влаги |

0,50 |

0,66 |

Контроль и регулирование режима работы в установке автоматизированы. Вакуум-аппараты выполнены из нержавеющей стали с трубчатой выносной нагревательной камерой. Корпус / выпарной установки (рис. 3) состоит из концентратора 1, испарителя 2 и циркуляционной трубы 3. Испаритель корпуса / образован из 177 трубок диаметром 30/32 мм и длиной 3000 мм, площадь поверхности нагрева 53,5 м2. Размеры корпуса II установки такие же, как и корпуса I, отличие в том, что испаритель имеет 167 трубок диаметром 38/41 мм, длиной 3000 мм, площадь поверхности нагрева его 65,2 м2. Для принудительного движения продукта на аппарате II установлен насос между циркуляционной трубой и испарителем.

Во время работы выпарной установки пар из котельной давлением 0,15...0,2 МПа после редуцирования подается в испаритель аппарата I. Вторичные пары, образовавшиеся в аппарате I, давлением 36...63 кПа и температурой 70...90° С направляются в межтрубное пространство испарителя корпуса II и там конденсируются. В испарителе корпуса II поддерживаются вакуум 93 325,4 Па и температура кипения продукта 40...45° С. Вторичные пары, образовавшиеся в корпусе II при кипении продукта, направляются в полу барометрический конденсатор. Содержание сухих веществ в томатной массе в корпусе / возрастает с 6 до 10... 14%. Затем масса переходит в корпус II и концентрируется в нем до 28...30% сухих веществ при непрерывной работе циркуляционного насоса, проталкивающего ее через трубку испарителя с большой скоростью. Из корпуса //томат- паста с содержанием 30% сухих веществ непрерывно выгружается насосом в сборник наполнителя.

Испарительная способность поверхности нагрева корпуса 142 кг, корпуса 1138 кг выпаренной воды с 1 м2 за 1 ч.

Коэффициент теплопередачи в корпусе 1 1550 Вт/(м2-К), в корпусе 11350

Вт/(м2-К).

Схема автоматизации регулирования и контроля работы двухкорпусной выпарной установки

«Единство» показана на рис. 4.

Все регулирующие, контролирующие и сигнализирующие приборы установлены на щите управления. Температура подаваемого пара регулируется автоматически при помощи термодатчика 13, терморегулятора 1 и электромоторного клапана 15.

Уровень продукта автоматически поддерживается в корпусах I и II при помощи датчиков уровня 18 и 19, электронных регуляторов уровня 2 и 3, воздействующих на электромоторные клапаны 23 и 24, установленные на трубопроводах подачи продукта в аппараты. Для выгрузки 30%-ной томат- пасты из корпуса II в сборник наполнителя используется электронный автоматический рефрактометр 21, действующий через регулятор подачи 4 на электромоторный клапан 20, смонтированный на трубе для выпуска продукта.

Рис. 3. Корпус выпарной установки «Единство»

В баке 7 перед выпарной установкой уровень массы автоматически

регулируется при помощи датчиков 8 максимального и минимального уровней,

включающих или выключающих электродвигатель насоса 9, подающего массу в

сборник; при этом на пульт управления 12 одновременно передаются световая и

звуковая сигнализации. По данной схеме непрерывно и автоматически

контролируется температура кипения продукта в корпусах lull, г. также

температура греющего пара. Термодатчики 14, 22, 25 размещены в циркуляционной

трубе корпусов / и II и в паросборнике. Шкала 17 показаний температуры

находится на щите пульта управления.

Рис. 4. Схема автоматизации двухкорпусной выпарной установки «Единство»

Показания концентрации продуктов в корпусах I и II передаются от электронных автоматических рефрактометров 21 и 26 на шкалу 16 показаний концентрации и шкалу регулятора 4 подачи томат- пасты, расположенные на пульте управления. Световая сигнализация о максимальном уровне массы в сборнике 10 от датчика уровня 11, а также о максимальном и минимальном уровне томат-пасты в сборнике 6 от датчика уровня 5 размещена на пульте управления. Наряду с перечисленными на аппарате установлены обычные контрольные приборы — вакуумметры, термометры, манометры и вся необходимая арматура.