Четырехкорпусная выпарная установка «Единство» предназначена для упаривания томатного сока и получения концентрированного продукта с содержанием сухих веществ 30 или 40%. Установка выполнена с возможностью работы в пяти вариантах: четырехкорпусная со всеми корпусами; четырехкорпусная без 1/2 корпуса; четырехкорпусная без 1/1 корпуса; трех- корпусная без 1/1 и 1/2 корпуса; трехкорпусная без корпуса II (римские цифры в числителе дроби показывают номер корпуса выпарной установки, а арабские цифры в знаменателе — номер аппарата соответствующего корпуса).

Первый корпус (обогреваемый свежим паром) состоит из двух испарителей и двух сепараторов, а остальные три корпуса имеют по одному испарителю и сепаратору. Испаритель корпуса IV (вход сока) — типа падающей пленки, а испарители остальных корпусов выполнены с восходяще-нисходящим потоком с принудительной циркуляцией массы насосами.

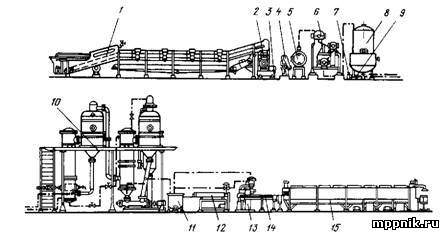

Рис. 5. Четырехкорпусная выпарная установка «Единство»

Установка работает (рис. 5) следующим образом. Сок из емкости 10 с помощью насоса поступает в сепаратор 13 корпуса IV, где в результате рециркуляции (насос 8, испаритель 14 и сепаратор 13) упаривается при температуре около 45° С. Вторичные пары из сепаратора 13 отводятся в барометрический конденсатор 12 с гидравлическим затвором 11.

Сок из корпуса IV насосом 9 подается сначала в стерилизатор 6, где подогревается до 125° С, затем в сосуд 3, где выдерживается при 125° С в течение 60 с. Температура стерилизации регулируется автоматически. Если температура сока после стерилизатора 6 ниже 125° С, то трехходовой автоматический клапан возвращает сок в корпус IV. Стерилизованный сок далее поступает в экспандер 19 (промежуточный сосуд), где происходит его самоиспарение при охлаждении от 125° С до температуры кипения в корпусе I. Сок из экспандера через регулировочные клапаны подается в сепараторы 20 и 22 корпуса I, где в результате рециркуляции через систему насос 1 — испарители 21 и 23 упаривается при температуре около 96° С. Затем сок через регулировочные клапаны направляется в корпус II

(сепаратор 17, испаритель 18 и насос 4), где упаривается при температуре около 82° С. Затем сок поступает в корпус III (сепаратор 15, испаритель 16, насос 5), где упаривается при температуре около 65° С до содержания сухих веществ 30 или 40%. Конечная концентрация регистрируется рефрактометром 7 и поддерживается с помощью регулятора плотности, который действует на насос 2 для извлечения концентрированного готового продукта.

Техническая характеристика четырехкорпусной выпарной установки: производительность по томатному соку 680 т в сутки, или 28 500 кг/ч, по готовому продукту 4275 кг/ч; начальная концентрация 4,5%; начальная температура сока 70° С; количество выпаренной воды 24 225 кг/ч; конечная концентрация 30%; расход пара 7600 кг/ч, охлаждающей воды температурой 28° С 510 м3/ч; установленная мощность 274 кВт; габаритные размеры 15700x6800x11100 мм.

Выпарные установки марки PR, выпускаемые в Венгрии (табл. 4), применяют для тепловой обработки томатов механизированной уборки, процесс выпаривания сока из которых затруднен вследствие повышенного содержания клетчатки. Для решения этой проблемы необходимо обеспечить кратковременное пребывание сока в аппарате, интенсивное рециркулирование массы при относительно низкой температуре уваривания.

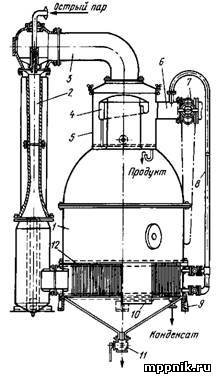

Модернизированная выпарная установка PR (рис. 6) состоит из охладителя, конденсатора 2, испарителя 3, автомата 4 для отвода конденсата, насоса 5 для перекачивания томатной массы, центробежного насоса 6 и пароструйного эжекторного насоса 1.

Установка противоточного действия. Первая ступень выпарной установки со стороны ввода острого пара является ступенью окончательного упаривания, а жидкая томатная пульпа подается во вторую ступень со стороны ввода сокового пара.

Ступени концентрирования расположены одна над другой таким образом, чтобы соковые пары первой ступени, расположенные снизу, без трубопроводов через обогреваемые отверстия попадали в зону, расположенную вверху.

|

4. Техническая характеристика выпарных установок марки PR |

|||||

|

Показатели |

pr-8 |

pr-16 |

pr-24 |

pr-32 |

pr-48 |

|

Производительность, кг/ч: |

|

|

|

|

|

|

по пульпе |

3420 |

6840 |

10260 |

13680 |

20520 |

|

по готовой продукции |

570 |

1140 |

1710 |

2280 |

3420 |

|

Концентрация, %: |

|

|

|

|

|

|

начальная |

5 |

5 |

5 |

5 |

5 |

|

конечная |

30 |

30 |

30 |

30 |

30 |

|

Количество испаренной воды, |

|

|

|

|

|

|

кг/ч |

2850 |

5700 |

8550 |

11400 |

17100 |

|

Расход: |

|

|

|

|

|

|

воды, кг/ч |

1800 |

3470 |

5100 |

672 |

9975 |

|

охлаждающей воды при 20°С, |

|

|

|

|

|

|

м3/ч |

41 |

84 |

1:3 |

164 |

246 |

|

электроэнергии,кВт |

16 |

21 |

29 |

33 |

55 |

Рис. 6. Выпарная установка марки PR

Соковое пространство разных ступеней уваривания разделено на сектора: верхней ступени — на три, а нижней — на четыре. Жидкая пульпа загружается в первый сектор верхнего корпуса. При уваривании пульпа циркулирует в направлении, определяемом разделительными пластинами. Из последнего сокового сектора верхнего корпуса уваренная пульпа через гравитационную трубу протекает в первый соковой сектор нижнего корпуса. Движущая сила возникает в результате давления столба жидкости за счет разницы уровней, преодолевая более высокое давление, находящееся в нижнем корпусе по отношению к верхнему корпусу. В верхнем корпусе, а также в двух первых секторах нижнего корпуса циркуляция массы термическая. Только в двух последних соковых секторах нижнего корпуса имеется принудительная циркуляция. Готовая продукция выгружается шнековым насосом.

Соковые пары из верхнего корпуса конденсируются в полубарометрическом конденсаторе. Воздух удаляется из системы пароструйным эжекторным насосом.

Основные преимущества выпарной установки заключаются в увеличении концентрации массы по секторам, а также в сравнительно малом времени нахождения пульпы в установке — около 35 мин.

Аппараты с вращающейся поверхностью нагрева применяют с целью уменьшения продолжительности процесса выпаривания для получения готового продукта высокого качества. Это достигается увеличением разности температур и коэффициента теплопередачи.

Выпарной аппарат «Титан» с вращающейся поверхностью нагрева (рис. 7) создан фирмой «Тито Манцини» (Италия). Аппарат представляет собой два корпуса, установленных один над другим. Первый корпус (по пару) имеет вращающуюся змеевиковую поверхность нагрева 17, второй (верхний) — трубчатую поверхность нагрева 12 с естественной циркуляцией массы.

Томатная пульпа поступает во второй корпус 10 по трубе 14 через поплавковый регулятор уровня 13, из которого после предварительного уваривания перетекает по трубе 15 в первый корпус, где окончательно концентрируется. При достижении заданной концентрации автоматический рефрактометр 19 открывает клапан 18 и томат-паста откачивается насосом 20.

Греющий пар подается во вращающуюся поверхность нагрева 17 по полому валу через вентиль 16, а конденсат удаляется насосом 22. Для вращения поверхности нагрева имеется привод 21.

Вторичные пары из первого корпуса поступают в поверхность нагрева 12 верхнего корпуса, а вторичные пары из верхнего корпуса через пароотстойник 11 по трубе 9 — в полубарометрический конденсатор 7, где конденсируется. Вода в конденсатор подается насосом 1, уровень ее регулируется поплавком 24.

Рис. 7. Выпарной аппарат с вращающейся поверхностью нагрева

Неконденсирующиеся газы из конденсатора удаляются по трубе 6 эжекторным насосом 5 и окончательно выводятся по трубке 3. Острый пар подается в эжекторньй насос через вентиль 2. В системе эжекции установлен смеситель 4 для полного разделения неконденсирующихся газов, куда нагнетается вода насосом 23 по трубе 8.

Выпарная установка (Германия) с улавливанием ароматических веществ ис падающей пленкой предназначена для концентрирования осветленных плодово- ягодных соков до содержания сухих веществ 68...70%. Концентрация производится непрерывно под вакуумом, процесс упаривания четырехступенчатый.

Установка работает следующим образом. Исходный сок из сборника 25 (рис. 8) насосом 24 перекачивается через три обогреваемых вторичным паром змеевика 7 и подогревателя 1, обогреваемого отработавшим паром вакуумных инжекторов 16, в первую ступень (испаритель) 2 выпарной установки. За счет использования отработавшего пара достигается экономия энергии.

После нагрева сока до температуры кипения в первой ступени начинается концентрирование, а также деароматизация. В сепараторе 3 отделяется вторичный пар. Сгущенный сок из первой секции насосом 23 подается в следующие ступени (вторую, третью, четвертую) выпарной установки — испарители 8, 10, 12 с сепараторами 9, 11, 13 и насосы 20, 19, 18. Каждая последующая ступень обогревается вторичным паром предыдущей ступени. Окончательно сконцентрированный сок выкачивается насосом 18 после соответствующего «разрешения» автоматического рефрактометра.

Рис. 8. Выпарная установка с улавливанием ароматических веществ

Вторичные пары из последней ступени — сепаратора 13 поступают в поверхностный трубчатый конденсатор 14, где они конденсируются, и конденсат удаляется насосом 17.

Вторичные пары с ароматическими веществами после сепаратора 3 поступают в нижнюю часть колонны 4, где происходит обогащение вторичного пара ароматическими веществами. После этого вторичный пар из головной части колонны 4 поступает на обогрев испарителя 8, а деароматизированный конденсат выходит из нижней части колонны через конденсатоотводчик.

В конденсаторном змеевике, установленном в головной части колонны, обеспечивается почти полная конденсация вторичного пара, главным компонентом которого являются ароматические вещества. Эти вещества охлаждаются в двухступенчатом охладителе, где используются холодная вода и рассол, до температуры 0...5° С для переливания насосом 21 без потерь из сборника 22 в передвижные предварительно охлажденные емкости для хранения.

Трудноконденсируемые ароматические вещества сжижаются в специальном холодильнике 6 с двумя абсорбционными ступенями. После соответствующего охлаждения в змеевике 5 их добавляют к ароматическим веществам головной фракции.

Первичный пар поступает в установку через парораспределитель 15.