Для получения полуфабрикатов (опары, закваски, теста) требуемого качества и нужных свойств необходимо соответствующим образом подготовить сырье к пуску в производство. При этом следует учитывать и качество сырья.

Мука. Подготовка муки состоит из подогревания в зимнее время до 10-20°С (для этого на хлебозаводах создается запас муки на 7 дней непрерывной работы), смешивания, просеивания через контрольные сита (бурат, мельничный рассев), магнитной очистки (пропуск муки через магнитное поле).

Наиболее рациональным видом внутризаводского транспорта муки является аэрозольтранспорт. В этом виде транспорта применяется массовая концентрация муки в воздухе от 70 до 200 кг/кг. Скорость воздуха 5-7 м/с, диаметр воздуховодов 38-100 мм, избыточное давление в системе от 4,9 до 24,5 кПа.

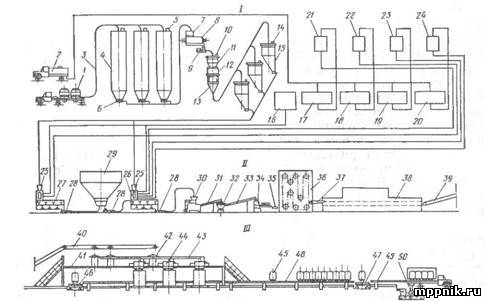

Установка для бестарного хранения муки с аэрозольтранспортом (рис. 1) состоит из приемного щитка 1 марки ХЩП для подключения прорезиненного рукава к автомуковозу, трубопровода 2 для подачи муки, железобетонных или металлических силосов 3, шлюзовых (роторных) или шнековых питателей 4, бункера-разгрузителя 5 и автоматических весов 6 с подвесовым бункером.

Рис. 1. Схема установки для бестарного хранения муки с аэрозольтранспортом.

Для поступления на завод муки в мешках предусмотрен приемник 9. Для перекачки муки из одного силоса в другой установка оборудована трубопроводом 10.

Подача муки из силоса 3 на производство осуществляется также сжатым воздухом, поступающим из заводской компрессорной станции через питатель 4 по трубопроводу в бункер-разгрузитель 5 автовесов 6, далее она направляется на контрольное просеивание.

Для бестарной перевозки муки применяются автомуковозы ЗИЛ-585, ЗИЛ-654 М грузоподъемностью соответственно 3-4,5 и 7-8 т.

Различные по форме, размерам и вместимости емкости для хранения муки изготовляются из монолитного и сборного железобетона и из металла. Емкость с отношением высоты к ее диаметру (или к меньшему размеру поперечного сечения) большим или равным 1,5 принято называть силосом. При меньшем значении этого отношения емкость называют бункером.

Потребный объем силосов для хранения муки (в м3) определяется по формуле

Широкое применение нашли металлические емкости: ХЕ-160а - круглый силос Гипропищепрома вместимостью 64,7 м3, секционные -М-111, М-118 - бункера ВНИИХПа; ХБГ и ХБУ-бункера ВНИЭКИпродмаша. Для изменения направления мучных потоков на мукопроводах используются двухходовые переключатели М-123 и М-124 с пневмоприводом и переключатели М-125 и М-126 с электроприводом.

Для очистки отработанного воздуха аэрозольного транспорта от мучной пыли устанавливаются встряхивающиеся фильтры ХЕ-161 и ХЕ-162 с фильтрующей поверхностью 9 и 3,4 м2. Воздух, поступающий из транспортирующей системы в помещение, не должен содержать мучной пыли более 4 мг/м3.

Электрический потенциал при транспортировании муки по трубам достигает больших значений (иногда десятков тысяч вольт). Поэтому всегда возникает опасность появления искрового разряда, следствием которого может быть взрыв мучной пыли и пожар. Взрывоопасная концентрация мучной пыли находится в пределах 20-100 г на 1 м3воздуха.

В связи с указанной опасностью все части установок бестарного хранения муки должны быть тщательно заземлены, как это требуют действующие на предприятиях «Правила устройства электроустановок».

Рис. 2. Пропорциональный мукосмеситель-дозатор МС-3: 1 - корпус; 2 - перегородки, отделяющие закрома; 3 - закром для засыпки муки; 4 - дозирующие шнеки; 5 - сборный смесительный шнек; 6 - цепная передача; 7 - скоростные диски; 8 - цевочные диски.

1- пирамидальный барабан-просеиватель; 2 -приводной вал; 3 - отверстие для подачи муки в барабан; 4 -шнек для подачи муки в барабан; 5 -магниты для отделения ферропримесей; 6 - шнек.

Смешивание. Смешивают муку в определенных соотношениях: разные сорта - в соответствии с рецептурой хлеба (ржано-пшеничный, пшенично- ржаной), а разные партии в пределах одного сорта - при необходимости улучшить какой-либо показатель одной партии муки за счет другой, у которой данный показатель более высок. Для определения соотношения разных партий муки могут быть выбраны различные показатели их качества по результатам лабораторных анализов или пробной выпечки: цвет, количество и качество клейковины, газообразующая способность, «сила» муки и т. п.

Расчет ведут по методу среднего арифметического:

Для смешивания муки при тарном хранении применяются двух-, трехшнековые пропорциональные мукосмесители непрерывного действия, которые одновременно осуществляют две операции- дозирование и смешивание. В системах бестарного хранения муки операция дозирования отделена от операции смешивания. Дозирование осуществляется ротационными или шнековыми дозаторами, а смешивание производится в процессе транспортирования муки на производство.

На рис. 2 представлена схема пропорционального мукосмесителя-дозатора МС-3. Эта машина позволяет устанавливать 8 вариантов соотношений из трех партий муки при производительности 1,5-3,0 т/ч.

Двухшнековые смесители муки ХШП-Л имеют производительность 1,4-2,4 т/ч.

Просеивание.Просеивание муки перед пуском на производство обязательно. Его цель - удаление всевозможных посторонних примесей и аэрация - насыщение муки воздухом, следовательно, и кислородом, необходимым в начале брожения теста для аэробного дыхания дрожжей. Просеивают муку на просеивателях типа буратов и рассевов, снабженных металлическими сетками.

Для просеивания обойной и ржаной муки применяется сито № 2, а для пшеничной сортовой - сито № 1,6 с размером сторон квадратных отверстий соответственно 2 и 1,6 мм.

На хлебозаводах применяются просеиватели двух видов: с плоскими ситами и с цилиндрическими, или барабанными, ситами. В машинах первого типа (рассева типа ЗРМ, тарар) плоские сита совершают возвратно-поступательное движение в горизонтальной плоскости или колебательное (вибрационное) с амплитудой от 0,3 до 1 мм и частотой 50 колебаний в секунду. Просеиватели этого типа имеют высокую производительность - до 8 т/ч с 1 м2 поверхности сита, но вызывают большой шум на производстве.

Наиболее широко используются пирамидальные бураты ХБЛ (рис. 3) производительностью 2,5-3 т/ч. На предприятиях малой мощности с тарным хранением муки применяется просеивательно-дозировочный агрегат (ПДА), созданный ВНИИХПом.

Магнитная очистка.Очистка муки от ферропримесей производится подковообразными постоянными магнитами, суммарная подъемная сила которых не должна быть меньше 120 Н. В магнитном поле мука должна двигаться тонким слоем, толщиной 6-8 мм, со скоростью не более 0,5 м/с.

Вода. Вода, применяемая для производства хлеба, должна соответствовать кондициям питьевой и удовлетворять требованиям органов санитарно-эпидемиологической службы. Следует иметь в виду, что солевой состав воды в известной степени влияет на вкус хлеба, физические свойства полуфабрикатов и на их брожение. Поэтому предпочтение следует отдать жесткой, а не мягкой воде. Вода, кроме того, не должна содержать бактерий, так как некоторые из них сохраняются при выпечке и хлеб может быть источником инфекций.

Воду перед пуском в производство подогревают. Температуру воды, необходимой для залива теста, с достаточной для производственных целей точностью можно определять по формуле

Соотношение муки и воды в тесте зависит от многих факторов. На каждые 100 кг муки расходуется от 30 до 75 кг воды. Это количество зависит от сорта муки и хлеба, влажности муки, количества дополнительных материалов, вносимых в тесто по рецептуре, и т. п. От расхода воды и других дополнительных материалов зависит выход хлеба, который планируется. Влажность хлеба строго нормируется государственными стандартами.

Расход воды на приготовление теста рассчитывается по формуле

Дрожжи. Дрожжи прессованные перед внесением в полуфабрикаты разводят в воде, нагретой до 28-30°С. Замороженные дрожжи предварительно оттаивают при температуре 4-6°С. Дрожжи независимо от их вида (прессованные, сухие, жидкие) являются возбудителями спиртового брожения, они способны размножаться в аэробных и анаэробных условиях. Продуктами спиртового брожения являются спирт и углекислый газ. Около дрожжевых клеток образуются пузырьки СО2, которые обусловливают создание в хлебе пористой структуры.

Прессованных дрожжей расходуется 0,5-2,5% от массы муки в зависимости от способа приготовления теста, качества дрожжей и других факторов.

Соль. Соль предварительно растворяют в воде, фильтруют и отстаивают.

Растворимость соли мало зависит от температуры воды, но скорость растворения тем больше, чем выше температура. Лучше всего соль растворять в воде при температуре 30°С.

Соль дозируется по объему раствора.

В 100 мл воды в зависимости от ее температуры растворяется разное количество соли:

Соли в тесто вносят 1,3-1,5% от массы муки, а в некоторые сорта хлеба до 2,5%.

Соль не только вкусовая добавка. Она играет существенную роль в формировании физических свойств теста, укрепляет клейковину. Соленое тесто эластичней, не липнет к рукам.

Соль подготавливается к производству в солерастворителях

непрерывного действия конструкции И. Г. Лифенцева (двух- и трехкамерные) и

конструкции Н. А. Романовского.

В последнее время получила распространение бестарная перевозка соли в

самосвалах и хранение ее в виде концентрированных растворов в железобетонных

емкостях, рассчитанных на 15-дневный запас и более. Схема такой емкости

показана на рис. 4.

Рис. 4. Емкость для хранения раствора соли:

1- четырехсекционный резервуар; 2 -первая секция - приемная; 3 - трубы с отверстиями для подачи воды; 4 и 5 - секции для отстаивания воды; 6 - секция для накопления осветленного раствора соли; 7 - лоток для загрузки соли с самосвала; 8- трубопровод для подачи воды; 9, 10 и 11 - отверстия для перемещения раствора соли из одной секции в другую; 12 - насос для перекачки раствора соли на производство; 13 - трубопровод; 14 - фильтр; 15 - расходный бак.

Емкость очищают от загрязнений водой, промывную воду спускают в канализацию.

Сахар. Сахар растворяют в воде и фильтруют. При расходовании сахара в сухом виде его предварительно просеивают и подвергают магнитной очистке. Сахарный раствор дозируется по объему. Содержание сахара в растворе, так же как и соли, определяют по плотности раствора с помощью ареометра. Доза сахара, вносимого в тесто, регламентируется рецептурой и колеблется в пределах от 0 до 20% к массе теста.

В последнее время хлебозаводы взамен сахарного песка используют сахарный сироп, доставляемый непосредственно с сахаро-рафинадного завода в цистернах.

Жиры. Жиры жидкие фильтруются через металлическое сито с отверстиями размером 1,5X1,5 мм, а твердые - растапливаются в баке с паровым змеевиком при температуре самого жира не более 45°С.

Жир дозируется в натуральном виде или в виде водно-жировой эмульсин в соответствии с рецептурой - от 0 до 13% к массе муки.

Сахар и жиры повышают пищевую ценность и вкус хлеба. Изделия с сахаром и жиром хорошо сохраняются и медленнее черствеют. Однако при приготовлении теста следует иметь в виду, что сахар и жиры способны его разжижать. Поэтому расход воды на замес теста следует уменьшить по сравнению с расчетным примерно на 0,5 л на каждый килограмм сахара и жира.