В крупяной промышленности нашли широкое применение неметаллические материалы (резина, абразив и т. п.), используемые для изготовления рабочих органов шелушильных и шлифовальных машин.

Резина. Резина отличается от других технических материалов уникальным комплексом свойств, из которых главное — высокая эластичность. Это свойство, присущее каучуку — основному компоненту резины, делает ее незаменимым конструкционным материалом в современной технике.

В отличие от металлов, пластмасс, абразива, дерева, кожи и других материалов резина способна к очень большим (в 20..30 раз больше, чем для стали), практически полностью обратимым деформациям под действием относительно небольших нагрузок.

Эластичные свойства резины сохраняются в широком интервале температур и частот деформаций, причем деформация устанавливается в относительно короткие промежутки времени.

Модуль упругости резины при комнатной температуре находится в пределах (10... 100) 105 Па (модуль упругости стали 2000000 • 105 Па).

Важной особенностью резины является также релаксационный характер деформации (снижение напряжения во времени до равновесного значения) . Резина хорошо поддается механической обработке резанием и хорошо шлифуется.

Упругость, прочность и другие свойства резины зависят от температуры. Модуль упругости и модуль сдвига большинства видов резин сохраняют примерно постоянное значение при повышении температуры до 150 С, при дальнейшем повышении температуры — понижаются, и резина размягчается. Примерно при 230° С резина (почти всех видов) становится липкой, а при 240 °С полностью теряет свои упругие свойства.

Резина отличается крайне малой объемной сжимаемостью и большой величиной коэффициента Пуассона, составляющей 0,4...0,5 (для стали 0,25). Исключительная способность к высокоэластичной деформации и высокая усталостная прочность отдельных видов резин сочетаются с рядом других ценных технических свойств: значительная износостойкость, высокий коэффициент трения (от 0,5 и выше), прочность на разрыв и удар, хорошее сопротивление порезам и их разрастанию, газо-, воздухо-, водонепроницаемость, бензо- и маслостойкость, малая плотность (от 0,95 до 1,6), высокая химическая стойкость, диэлектрические свойства и др. Благодаря неповторимой совокупности технических свойств резина стала одним из важнейших конструкционных материалов для различных видов транспорта, сельского хозяйства, машиностроения, а также для производства изделий санитарии и гигиены, предметов народного потребления.

От долговечности и надежности резиновых изделий в значительной мере зависит эффективная работа машин и оборудования во многих отраслях промышленности.

Твердость резины. Под твердостью резины понимается ее способность сопротивляться вдавливанию в нее индентора (стальная игла с притуплённым концом или стальной шарик). Знание твердости резины необходимо для сравнительной оценки жесткости резиновых деталей. Большое практическое значение имеет то обстоятельство, что по твердости резины можно приближенно определить многие другие ее свойства, в частности модуль упругости резины.

Наиболее распространенным способом является определение твердости резины твердомером: ТИР-1 по ГОСТ 263 - 75. Отклонение величины твердости от среднего ее значения составляет для мягкой резины обычно не более ±4 %, а для наиболее твердых сортов ±15 %.

Измерение твердости резины происходит в области ее упругих деформаций, вследствие чего твердость резины является характеристикой ее упругих, а не пластических свойств. Этим твердость резины отличается от твердости металлов, которая характеризуется пластическими деформациями. Следовательно, величина твердости резины может быть использована для определения показателей ее упругости, например модуля упругости или модуля сдвига.

В технических условиях модули упругости и сдвига обычно не указываются, но почти всегда дается твердость резины. Поэтому знание зависимости модулей от твердости очень важно, особенно для проведения предварительных расчетов характеристик упругости резиновых изделий.

Следует учитывать также, что измерить твердость резины можно почти на любом резиновом изделии, а для определения модулей упругости и сдвига нужны специальные образцы.

Многочисленными исследованиями установлено, что модуль упругости Е и модуль сдвига G связаны между собой соотношением Е = 3 G и почти на зависят от марки или состава резины, в частности от вида каучука, на основе которого изготовлена резина, а зависят только от твердости резины. Для различной по составу резины равной твердости модули упругости и модули сдвига различаются не более чем на 10%.

Величина допускаемых напряжений сжатия и сдвига для резиновых изделий. Допускаемые напряжения сжатия в несколько раз выше допускаемых напряжений растяжения, что объясняется чувствительностью растянутой резины к местным дефектам и поверхностным повреждениям.

Допускаемые напряжения при параллельном сдвиге и кручении ниже допускаемых напряжений при растяжении, особенно при длительной динамической нагрузке. Возможность появления кратковременной ударной нагрузки в большинстве случаев не приводит к снижению допускаемых напряжений, если резина работает при нормальной температуре. При длительно действующей динамической нагрузке допускаемые напряжения значительно уменьшаются.

В отечественной литературе для резиновых деталей рекомендуется величина допускаемого напряжения сжатия 11 • 105 Па. Она относится к резине общего назначения средней твердости. Однако во многих случаях резиновые изделия длительно хорошо работают при значительно больших напряжениях. Это свидетельствует о том, что для резины некоторых марок величины допускаемых напряжений занижены.

При оценке прочности резинометаллических изделий допускаемые напряжения должны выбираться с учетом не только предела прочности резины, но и прочности крепления резины к металлу.

Прочность на отрыв крепления резины к металлу при помощи слоя эбонита определяется обычно прочностью резины и находится в пределах (40...60)*103 Н/м.

Теплостойкость резины. Этот показатель характеризует работоспособность резины при повышенных температурах. Теплостойкость определяют по изменению с температурой тех показателей свойств материала, которые наиболее важны для конкретных условий применения испытуемой резины. Теплостойкость характеризуют коэффициентом теплостойкости, представляющим собой отношение показателей свойств резины, выбранных за критерий сравнения, при повышенной и комнатной (23 ± 2 С) температурах. В качестве типичных показателей свойств, по которым оценивают теплостойкость резины, часто используют результаты измерений прочности при растяжении, разрывного удлинения или любых других характеристик, важных для конкретных условий применения материала.

Износостойкость резины. Резины и изделия из них часто используют в условиях длительного трения, происходящего под действием значительных нагрузок.

Поэтому важно знать, как происходит износ изделия при трении. Так как трудно воспроизвести все возможные условия трения, оценку износостойкости резины основывают на определении ее поведения в двух крайних условиях — при трении на гладкой поверхности или при трении по сильно шероховатой поверхности, в качестве которой используют шлифовальную шкурку.

При испытании резиновых образцов на истирание в условиях качения с проскальзыванием моделируется работа различных изделий, но в первую очередь шин. Поэтому этот метод испытаний используют для оценки свойств резины, идущей на изготовление протектора колес.

Количественной характеристикой истираемости является отношение потери материала вследствие его интенсивного истирания к затраченной при этом работе сил трения. Истираемость выражают в м3/МДж. Иногда измеряют также обратную величину — сопротивление истиранию. Она представляет собой величину работы сил трения, которую необходимо совершить для того, чтобы произошло истирание образца в объеме 1 см3, сопротивление истиранию выражают в МДж/м3.

Усталостная выносливость резины. Резиновые изделия в условиях эксплуатации очень часто испытывают многократную периодическую нагрузку. При этом разрушение образца (изделия) наступает не сразу, а после некоторого, иногда очень большого числа циклов нагружения. Это обусловлено постепенным накоплением микроскопических повреждений в образце, которые в конце концов, складываясь друг с другом, приводят к катастрофическому явлению — разрушению. Показателем усталостной выносливости является число циклов многократно периодически повторяющихся нагружений, которое образец резины способен выдержать до разрушения. Испытание на усталостную выносливость резин проводят в строго фиксированных условиях при многократном растяжении образцов, осуществляемом с частотой 250 или 500 циклов в минуту при сравнительно небольших деформациях.

Морозостойкость резины. Этот показатель характеризует способность материала работать в условиях пониженных температур. При снижении температуры любая резина постепенно "твердеет", становится более жесткой и теряет свое основное качество, используемое для изготовления из нее изделий, — легкую деформируемость при сравнительно небольших нагрузках и способность к большим обратимым деформациям.

Поведение резины при низких температурах характеризуют коффициентом морозостойкости и температурой хрупкости.

Под коэффициентом морозостойкости при растяжении понимают отношение удлинения при некоторой низкой температуре к удлинению при комнатной температуре при одинаковой нагрузке, причем нагрузку подбирают таким образом, чтобы относительное удлинение образца при комнатной температуре составляло 100%. Резина считается морозостойкой при выбранной температуре испытаний, если коэффициент морозостойкости не уменьшается ниже 0,1, т. е. резина еще может растянуться, не разрушаясь, на 10 %.

Температуру хрупкости определяют следующим образом. Консольно закрепляют образец и резко (ударом) создают нагрузку. Под температурой хрупкости понимают такую максимальную температуру (до 0°С), при которой образец под действием удара разрушается или в нем возникает трещина.

Обрезиненные валки. Обрезиненные валки, применяемые в машинах типа А1-ЗРД, являются основными рабочими органами. Обрезиненный валок состоит из металлической арматуры и резинового покрытия, которые соединены между собой клеем в процессе вулканизации. Арматура валка представляет собой стальную трубу (гильзу) длиной 400 мм с наружным диаметром 159 мм и внутренним диаметром 150 мм.

В торцах арматуры выфрезерованы пазы размером 12 х 12 мм, служащие для установки резинового валка на полуосях устройства для крепления валков.

На поверхность арматуры методом литья под давлением с последующей вулканизацией нанесен слой резинового покрытия толщиной 20 мм. Резиновая смесь, предназначенная для изготовления валков, составлена по рецепту № 2-605.

Резинотканевые пластины. Резинотканевые пластины РТД-2 применяют для изготовления дек вальцедековых станков 2ДШС-ЗА. Деки изготавливают непосредственно на просозаводе путем набора и крепления резинотканевых пластин в декодержателе. Пластины изготавливают методом вулканизации из резиновой смеси типа 4Э-1014-1 и прорезиненной ткани. Пластина содержит восемь слоев резины и семь слоев прорезиненной ткани.

Резинотканевые пластины РТД-2 выпускают по ТУ 38 УССР 20574 -76.

Для изготовления тормозных планок в шлифовальных поставах RC-125 используют резиновые пластины, допущенные к контакту с пищевыми продуктами (ГОСТ 17133 — 83). Пластины выпускают малой (М), средней (С) и повышенной (П) твердости с толщиной от 1 до 25 мм и размерами стороны квадрата от 250 до 750 мм.

По физико-механическим показателям эта резина характеризуется следующими данными: условная прочность при разрыве от 3,9 до 8,8 МПа (на основе натуральных каучуков); относительное удлинение после разрыва от 200 до 350%; твердость по ТИР 35...55; 50...70 и 65...90 усл. ед. (три диапазона).

Абразивные материалы. Любой минерал естественного или искусственного происхождения, зерна которого обладают достаточной твердостью и способностью резания (царапания), называют абразивным материалом.

Абразивные материалы, применяемые для изготовления абразивных кругов, делятся на естественные и искусственные.

Естественными (природными) абразивными материалами, имеющими промышленное значение, являются минералы: алмаз, корунд, наждак, гранат, кремень, кварц и др. Наиболее употребительны алмаз, корунд и наждак.

Корунд — минерал, состоящий из окиси алюминия (70...95 %) и примесей окиси железа, слюды, кварца и др. В зависимости от содержания примесей корунд имеет различные свойства и цвет.

Наждак — мелкозернистая горная порода, состоящая в основном из корунда, магнетита, гематита, кварца, гипса и других минералов (содержание корунда достигает 30 %). По сравнению с обыкновенным корундом наждак более хрупок и имеет меньшую твердость. Цвет наждака черный, красновато-черный, серо-черный.

К искусственным абразивным материалам относятся алмаз, эльбор, славутич, карбид бора, карбид кремния, электрокорунд и др.

Искусственные абразивные материалы ограничили применение естественных, а в ряде случаев вытеснили последние.

Карбид кремния — абразивный материал, представляющий собой химическое соединение кремния и углерода, получаемое в электрических печах при температуре 2100...2200 °С из кварцевого песка и кокса.

Для абразивной обработки промышленность производит два вида карбида кремния: зеленый и черный. По химическому составу и физическим свойствам они отличаются незначительно, однако зеленый карбид кремния содержит меньше примесей, имеет несколько повышенную хрупкость и большую абразивную способность.

Электрокорунд — абразивный материал, получаемый электрической наплавкой материалов, богатых окисью алюминия (например, боксита и глинозема) .

Размер зерен (зернистость абразивных материалов) определяется размерами сторон ячеек двух сит, через которые просеивают отобранные абразивные зерна. За зернистость принимают номинальный размер стороны ячейки в свету сетки, на которой: задерживается зерно. Зернистость абразивных материалов обозначают номерами.

Связка служит для того, чтобы отдельные абразивные зерна скрепить в одно тело. Вид связки абразивного инструмента существенно влияет на его прочность и режимы работы.

Связки делятся на две группы: неорганические и органические.

К неорганическим связкам относятся керамическая, магнезиальная и силикатная.

Керамическая связка представляет собой стекловидную или фарфоро-подобную массу, составные части которой - огнеупорная глина, полевой шпат, кварц и другие материалы. Смесь из связки и абразивного зерна прессуется в форме или отливается. Литые круги более хрупки и пористы, чем прессованные. Керамическая связка является самой распространенной, так как использование ее в абразивных инструментах рационально для наибольшего числа операций.

Магнезиальная связка представляет собой смесь каустического магнезита и раствора хлористого магния. Процесс изготовления инструмента на Лой связке наиболее прост — составление смеси наждака с магнезиальной связкой в заданном соотношении, уплотнение массы в форме и сушка.

Силикатная связка состоит из жидкого стекла, смешиваемого с окисью цинка, мелом и другими наполнителями. Она не обеспечивает прочного закрепления зерен в круге, так как жидкое стекло слабо сцепляется с абразивными зернами.

К органическим связкам относятся бакелитовая, глифталевая и вулканитовая.

Бакелитовая связка представляет собой бакелитовую смолу в виде порошка или бакелитового лака. Это наиболее распространенная из органических связок.

Глифталевая связка получается при взаимодействии глицерина и фталевого ангидрида. На глифталевой связке инструмент изготавливается примерно так же, как и на бакелитовой.

Вулканитовая связка в своей основе имеет синтетический каучук, Для изготовления кругов абразивный материал смешивают с каучуком, а также серой и другими компонентами в малых количествах.

Для связок приняты следующие условные обозначения: керамическая — К, магнезиальная — М, силикатная —С, бакелитовая — Б, глифталевая — ГФ, вулканитовая — В.

Под твердостью абразивного круга понимается сопротивляемость связки вырыванию шлифующих зерен с поверхности круга под действием внешних сил. Она практически не зависит от твердости абразивного зерна. Чем тверже круг, тем большее усилие нужно приложить, чтобы вырвать зерно из связки. Показателем твердости абразивного инструмента является глубина лунки на поверхности круга (при использовании пескоструйного метода измерения твердости) или показания шкалы прибора Роквелла (при использовании метода вдавливания шарика). Абразивные круги изготовляют самых различных форм и размеров.

Статический дисбаланс абразивного круга. В соответствии с ГОСТ 3060 — 75 статический дисбаланс шлифовального круга характеризует неуравновешенность шлифовального круга, вызванную несовпадением его центра тяжести с осью вращения.

Мерой статического дисбаланса служит масса груза, который, будучи сосредоточен в точке периферии круга, противоположной его центру тяжести, перемещает последний на ось вращения круга,

В зависимости от числа единиц дисбаланса и высоты круга устанавливаются четыре класса дисбаланса. С увеличением класса дисбаланса допускается большая величина неуравновешенной массы.

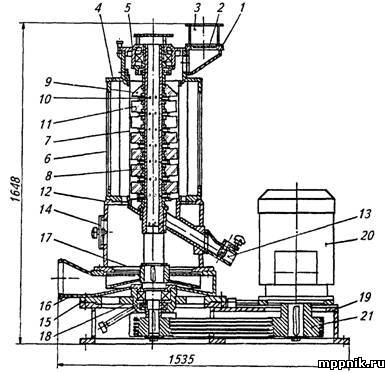

Абразивные круги — это основные рабочие органы ряда машин, применяемых для шлифования зерна при выработке крупы. К таким машинам относятся A1-ЗШН-З, А1-БШМ-2,5, ЗШН, RC-125 и др.

Абразивные круги, используемые в машинах A1-ЗШН-З и ЗШН, представляют собой сборные конструкций, состоящие из шлифовального круга, закрепленного в двух стальных втулках. Втулки выполняют роль ступиц, посредством которых абразивные круги крепятся на валу машины. На нижней втулке симметрично расположено 12 отверстий для установки балансировочного груза и трех распорных стержней, обеспечивающих размещение на валу кругов с интервалом.

Применяют в этом случае шлифовальные круги ПВД двух типов: плоские с двухсторонней выточкой и такие же круги с наружным коническим профилем.

В. комплект машины A1-ЗШН-З входят пять кругов ПВД плоских с двухсторонней выточкой и один крут плоский с двухсторонней выточкой и наружным коническим профилем. В комплект машины ЗШН входит один круг с наружным коническим профилем и шесть кругов прямого профиля. В шлифовальной машине А1-БШМ-2,5 применяют восемь абразивных кругов прямого профиля ПП. Перед установкой в машину круги насаживают на деревянные втулки, наружный диаметр которых равен внутреннему диаметру отверстия кругов. В таком виде круги устанавливаются и закрепляются на валу, образуя сплошной цилиндр. Сводные данные абразивных кругов, используемых в шлифовальных машинах A1-ЗШН-З, ЗШН и А1-БШМ-2,5, приведены в таблице 1.

1. Техническая характеристика абразивных кругов

Основным рабочим органом шлифовальной машины RC-125 является конусный барабан усеченной формы, боковую поверхность которого покрывают искусственной абразивной массой, состоящей из смеси наждака, каустического магнезита и раствора хлористого магния. Зернистость наждака подбирают с учетом требований по обеспечению эффективного шлифования зерна.

Износившуюся поверхность ротора обычно восстанавливают в условиях крупяного завода по указанной выше технологии для абразивных изделий на магнезиальной связке.

Ситовые цилиндры. В шлифовальных машинах вокруг абразивных кругов с определенным зазором устанавливают перфорированные цилиндры различных конструкций. Так как зерно обрабатывается между вращающимися абразивными кругами и неподвижным перфорированным цилиндром под действием сил трения, цилиндры подвержены интенсивному износу.

Ситовой цилиндр машины A1-ЗШН-З изготавливают из перфорированного стального листа толщиной 0,8... 1,0 мм с продолговатыми отверстиями размером 1,2 х 20 мм. Цилиндр снабжен верхним и нижним кольцами. К верхнему кольцу прикреплено два упора, предотвращающих круговое перемещение цилиндра во время работы машины.

Ситовой цилиндр для машин типа ЗШН по конструкции аналогичен вышеописанному. Его внутренний диаметр 270 мм.

Ситовой цилиндр в машине А1-БШМ-2.5 каркасного типа, состоит из двух полуцилиндров. Полуцилиндры соединены между собой в верхней части болтами, в нижней — специальными зажимами (откидными болтами). Для изготовления одного полуцилиндра используют сито с продолговатыми отверстиями размерами 1,2 х 20 мм и толщиной листа 1 мм. Размеры листа 870 х 460 мм. Сито крепится к каркасу легкосъемными гонками. Такая конструкция ситового цилиндра обеспечивает равномерный рабочий зазор между ним и абразивными кругами, небольшую трудоемкость при замене изношенных сит и гонков, а также установке цилиндров в машину. Срок службы сит толщиной 1 мм около 200 ч.

Сжатый воздух. Величины, характеризующие воздух в данном состоянии, называются параметрами состояния. Чаще всего состояние воздуха определяется следующими параметрами: удельным объемом, давлением и температурой. Применяя сжатый воздух в качестве рабочего агента для шелушения зерна, используют зависимости аэродинамики, объясняющие и раскрывающие явления, происходящие при обтекании твердого тела (зерна) воздушным потоком большой скорости. При обтекании воздушным потоком на его поверхности возникают касательные силы трения или силы вязкости, создающие касательные напряжения.

Характерная особенность воздуха — упругость и сжимаемость. Мерой упругости воздуха является давление, ограничивающее его расширение. Сжимаемостью называется свойство воздуха изменять свой объем и плотность при изменении давления и температуры.

Термическое уравнение состояния идеального газа широко применяют при исследовании термодинамических процессов и в теплотехнических расчетах.

В большинстве рассматриваемых в аэродинамике задач относительная скорость движения газа велика, а теплоемкость и температурные градиенты малы, поэтому теплообмен между отдельными струйками движущегося газа практически невозможен. Это позволяет принять зависимость плотности от давления в форме адиабатического закона.

Характеристикой энергетического состояния газа является скорость звука в нем. Под скоростью звука в газовой динамике понимают скорость распространения в газе слабых возмущений.

Важнейшим газодинамическим параметром является число Маха М = с/а — отношение скорости движения газа с к местной скорости звука а в нем.

Истечение газов через сопла. В практических задачах для ускорения воздушного потока применяют различные типы сопел (насадок).

Скорость истечения и расход воздуха, т. е. количество воздуха, вытекающего в единицу времени, определяют по известным в аэродинамике зависимостям. В этих случаях прежде всего находят отношение P2/P1, где Р2 — давление среды на выходе из сопла; Р1 — давление среды на входе в сопло.

Для получения скоростей истечения выше критических (сверхзвуковые скорости) используют расширяющееся сопло или сопло Лаваля.

Энергетические показатели сжатого воздуха. Процесс шелушения зерна с помощью струи воздушного потока, движущегося с критической и сверхкритической скоростями, базируется на основных закономерностях аэродинамики больших скоростей. Следует отметить, что использование высокоскоростной воздушной струи для шелушения является энергоемкой операцией, так как для производства сжатого воздуха требуются значительные энергетические затраты.

Так, например, для двухступенчатых компрессоров на конечное давление 8 • 105 Па удельный расход мощности (в кВт • мин/м3) в зависимости от производительности (м3/мин) характеризуется следующими данными:

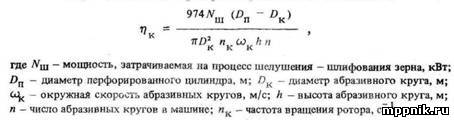

Мощность, необходимую для привода компрессора, рассчитывают по формуле ![]()

Применение сжатого воздуха для шелушения эффективно в тех случаях, когда стоимость обрабатываемого сырья в несколько раз выше стоимости энергии или когда невозможно достичь требуемой обработки продукта другими способами.