Из различных партий яблочного пюре составляют купажную смесь, соответствующую требованиям стандарта по кислотности, студнеобразующей способности, цвету и содержанию сухих веществ. Купажную смесь пропускают через протирочную машину и направляют на приготовление рецептурной смеси, в состав которой входят все компоненты, кроме ароматических веществ. Яблочное пюре смешивают с сахаром в соотношении 1,1:1 в смесителях непрерывного или периодического действия.

Для получения фруктовой массы влажностью 39—40% в смесь добавляют соли-модификаторы (буферные соли), изменяющие свойства яблочного пюре и его смеси с сахаром. Наиболее применяемы соли натрия: молочнокислый (лактат) — CH3CHOHCOONa, лимоннокислый (цитрат)—Na3С6Н5O7 • Н2O, уксуснокислый — CH3COONa • ЗН2O, фосфорнокислый (фосфат) — NaH2PO4-2H20 или Na2HPO4- 12Н2O.

Лактат натрия — темно-коричневая вязкая жидкость, остальные соли — белые кристаллические порошки. В зависимости от рецептурных соотношений различных пюре, соотношения пюре и сахара, кислотности пюре дозировка солей-модификаторов составляет 0,1— 0,5% к массе рецептуры смеси. Добавление буферных солей приводит к уменьшению вязкости смеси и понижению температуры студнеобразования, что позволяет транспортировать готовую массу по трубопроводам на значительные расстояния, а также уваривать ее до меньшей конечной влажности. От действия буферных солей рН среды повышается на 0,1—0,7, поэтому в процессе уваривания нарастания редуцирующих веществ или не происходит, или оно идет медленно.

В присутствии лактата натрия прочность яблочного студня возрастает в среднем в 15 раз, а прочность абрикосового студня при тех же условиях уменьшается в среднем в 1,5—1,7 раза. Отрицательное действие буферных солей на прочность студней, содержащих абрикосовое пюре, можно уменьшить, уменьшая дозировку сахара или используя абрикосовое пюре со слабыми желирующими свойствами.

При уваривании рецептурной смеси в присутствии лактата натрия улучшается цветность массы, после студнеобразования повышаются ее эластичные свойства.

Соли-модификаторы в виде 50%-ного раствора подаются в рецептурный смеситель. Готовую смесь влажностью 45—50% из смесителя перекачивают в промежуточную емкость перед варочной аппаратурой.

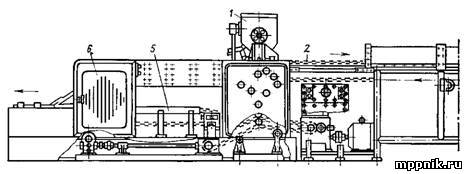

Рис. 1. Мармеладоотливочная машина.

Мармеладную массу

получают увариванием рецептурной смеси в змеевиковых варочных колонках

непрерывного действия или в сферических вакуум- аппаратах периодического

действия.

При непрерывном уваривании рецептурная смесь плунжерным насосом подается внутрь змеевика. Уваривание происходит при давлении греющего пара 0,2—0,4 МПа. Готовая мармеладная масса выходит с влажностью 28—33% и температурой 106—109°С и через пароотделитель поступает в темперирующую машину, установленную над формующим агрегатом.

Сваренную мармеладную массу перед формованием охлаждают до температуры на 5—7°С выше температуры студнеобразования; в нее вводят вкусовые, ароматические вещества и кислоту, после чего сразу формуют методом отливки в металлические формы на мармеладоотливочной машине (рис. 1). Подготовленную мармеладную массу подают в бункер 1 отливочного механизма. Бункер разделен на две части, позволяющие одновременно формовать мармеладную массу двух цветов. Для поддержания оптимальной температуры в рубашку бункера подают горячую воду. Отливка производится восемнадцатью плунжерными насосами в металлические формы различной конфигурации. Формы закреплены на двух бесконечных параллельных цепях формовочного транспортера 2. Каждая форма на дне имеет прорезь шириной 0,2 мм. Формы с мармеладом, двигаясь по верхней ветви формовочного транспортера, проходят в течение 4—6 мин через охлаждающий шкаф 3, в который вентиляторами 4 подается воздух температурой 15—20°С; с верхней ветви формы переходят на нижнюю, а затем еще на две промежуточные. Время движения форм с мармеладом соответствует времени студнеобразования данной массы, зависящей от качества яблочного пюре. Обычно оно колеблется от 15 до 45 мин. С последней ветви формы с мармеладом поступают на выборочный механизм 6. Выборка мармелада из форм производится с помощью сжатого воздуха, поступающего по трубкам от компрессорной установки под давлением 0,2 МПа. Трубки в момент выборки прижимаются к нижней стороне форм, и через прорези в формы подается сжатый воздух, выталкивающий изделия на решета, подаваемые транспортером 5. Отформованный мармелад влажностью 28—32% на решетах укладывается на полки вагонеток, которые направляются в сушильную камеру. Перед сушкой мармелад имеет липкую поверхность и рыхлую структуру.

Сушка мармелада производится для удаления излишней влаги и упрочнения структуры. Сушка осуществляется в туннельных сушилках в два периода. В первом периоде, продолжающемся 2—3 ч, мармелад сушится воздухом с температурой 55—58°С и относительной влажностью 25—30%. Воздух подается вентиляторами из калориферов через боковые стенки сушилки. Во втором периоде, который длится 4—5 ч, температура воздуха 65—70°С и относительная влажность 10—15%.

При сушке происходят физико-химические изменения в мармеладе: понижается влажность с 28—32% до 20— 24%; увеличивается содержание редуцирующих веществ до 20—30%; на поверхности образуется плотная кристаллическая корочка из сахарозы; уменьшается объем изделий.

Рис. 2. Схема поточно-механизированной линии производства яблочного формового мармелада:

1— смесители для купажирования; 2 — шестеренчатые насосы; 3, 5, 10 — промежуточные сборники; 4 — протирочная машина; 6 — бункер для сахара; 7 — сборник патоки; 8 — дозатор сахара; 9 — рецептурные смесители; 11 — насос-дозатор; 12 — варочная колонка; 13— пароотделитель; Н — темперирующий сборник; 15 — формующая машина; 16 — охлаждающий шкаф; 17 — формовочный транспортер; 18 — выборочная машина; 19 — транспортер с решетами; 20 — вагонетки.

Из сушилки мармелад выходит с температурой около 60°С, его охлаждают до 30—35°С в камерах воздухом, подаваемым вентиляторами. Температура охлаждающего воздуха зависит от времени года. В холодный период воздух подается с температурой 15— 20°С; в теплый период 25—30°С. Относительная влажность воздуха не должна превышать 75%.

Охлажденный мармелад укладывают в коробки или деревянные ящики массой нетто 5 кг. Коробки и ящики застилают парафинированной бумагой, каждый ряд по высоте перекладывают такой же бумагой. Наружную тару закрывают, маркируют, отправляют на склад готовой продукции.

В настоящее время формовой яблочный мармелад на больших фабриках изготовляется на поточно-механизированных линиях (рис. 2).

Производство яблочного пластового мармелада отличается тем, что сваренная мармеладная масса с влажностью 31—33% и содержанием редуцирующих веществ 15—20% сразу разливается в фанерные или тесовые ящики, застланные внутри парафинированной бумагой. Масса разливаемого мармелада не превышает 7 кг. Студнеобразование продолжается в течение 12—24 ч. Мармеладная масса охлаждается воздухом с температурой не выше 25°С и относительной влажностью 70%. Затем ящики закрывают крышками,1 заколачивают, маркируют и отправляют на склад готовой продукции.