Технологический процесс производства печенья состоит из следующих стадий: подготовки сырья, приготовления, обработки и формования теста, выпечки, охлаждения, расфасовки и упаковки.

Подготовка сырья производится по общепринятым условиям. Для мучных кондитерских изделий в зависимости от вида приходится смешивать отдельные партии муки, чтобы получить муку с требуемыми качествами клейковины.

Приготовление теста для разных видов печенья осуществляется по-разному. В образовании кондитерского теста главную роль играют белки пшеничной муки и другие компоненты рецептуры. Белки способны набухать в воде. Набухшая клейковина сообщает тесту определенную вязкость, эластичность и упругость. Кондитерское тесто в отличие от хлебопекарного содержит значительное количество сахара, жира, молока, яйцепродуктов. Влияние каждого компонента на набухание клейковины, а следовательно, и на образование теста и его свойства различно.

Сахар ограничивает набухание белков муки, делает тесто вязким и мягким, при избытке его тесто расплывается, становится липким. Вместе с тем при отсутствии жира печенье из теста с большим содержанием сахара обладает чрезмерной твердостью. Изменяя дозировку сахара, можно изменять набухаемость клейковины и свойства теста. Сахар вводится в тесто в виде пудры, при изготовлении затяжного теста используются сахарная пудра крупного помола и мелкий сахарный песок.

Жиры также уменьшают набухаемость клейковины, придавая тесту высокую пластичность. При недостатке жира или неравномерном его распределении тесто становится упругим, плохо формуется, готовые изделия приобретают повышенную твердость.

Жиры вводятся в тесто в виде водно-жировой эмульсии.

Крахмал повышает пластичность теста, готовые изделия приобретают хорошую намокаемость и рассыпчатость.

Патока, инвертный сироп и мед повышают вязкость теста, у готовых изделий намокаемость и гигроскопичность, что увеличивает сроки хранения. Кроме этого они окрашивают печенье в золотисто-желтый цвет.

Молочные продукты улучшают вкусовые свойства и повышают пластичность печенья.

Яйцепродукты способствуют разрыхлению теста и эмульгированию жиров, вводимых по рецептуре.

Для получения теста с необходимыми свойствами рецептурами предусмотрены определенные соотношения между всеми видами сырья.

Все виды кондитерского теста разрыхляются химическим путем. В сахарное тесто вводится больше сахара и жира, чем в затяжное. Кроме рецептуры на свойства теста оказывают влияние технологические режимы замеса, особенно интенсивность механического воздействия.

Сахарное тесто должно быть рыхлым, пластичным, хорошо сохранять приданную ему форму. Приобретению этих свойств способствует низкая влажность (16—17%), низкая температура теста при замесе (не выше 28°С) и малая длительность его. Вода при замесе теста вводится только для растворения компонентов (сахара, соли, разрыхлителей), поэтому набухание клейковины происходит ограниченно, при дефиците влаги. Сахарное тесто необходимо сразу направлять на формование. При длительном хранении продолжается гидратация клейковины и тесто изменяет свои свойства, переходя из пластичного состояния в упруго-эластичное.

Затяжное тесто обладает упруго- эластичными свойствами. Оно плохо сохраняет приданную ему форму. Эти свойства тесто приобретает в связи с меньшим содержанием жира и сахара (по сравнению с сахарным тестом), большей влажностью (до 26%), повышенной температурой при замесе (40°С), большой длительностью замеса. Такие условия способствуют более полной гидратации клейковины.

При замесе теста используется эмульсия, изготовляемая из воды и всех видов сырья, предусмотренного рецептурой, кроме муки и крахмала. В этом случае сырье подается двумя потоками (эмульсия и смесь муки с крахмалом), что облегчает работу тестоприготовительных отделений и повышает производительность машин. При изготовлении эмульсии жир должен быть равномерно диспергирован в воде. Получению стойкой эмульсии способствуют эмульгирующие вещества — лецитин яичного желтка, казеин молока, а также фосфатидные концентраты. Тесто, изготовленное на эмульсии, имеет более однородную консистенцию и лучше формуется. Эмульсию приготовляют в две стадии: сначала сырье перемешивается в воде, затем сбивается. Перемешивание производится в цилиндрическом смесителе с мешалкой, имеющей частоту вращения 70— 120 об/мин. При перемешивании происходит растворение компонентов рецептуры.

Рис. 1. Эмульсатор центробежный.

Сбивание эмульсии производится в центробежном эмульсаторе (рис. 1). Смесь сырья через загрузочную воронку 1 поступает внутрь эмульсатора, в котором вращаются два диска (5, 6), разгороженных неподвижными диском 4 и кольцом 3.

Диски имеют частоту вращения 1400 об/мин. Смесь при вращении дисков разбивается на мельчайшие частицы, образуя эмульсию, которая выходит через отверстие в крышке 2. Готовая эмульсия перекачивается в емкость с мешалкой, в которой выдерживается при температуре 35—38°С.

Замес сахарного теста осуществляется в машинах непрерывного действия (рис. 2). Мука дозатором 1 и эмульсия подаются в камеру предварительного смешивания 2, представляющую собой цилиндрическую емкость, внутри которой расположен вал с лопастями, имеющий частоту вращения 45 об/мин. Здесь проходит первая стадия образования теста. Из камеры 2 масса поступает в горизонтальную тестомесильную камеру 3 с лопастным валом 4, имеющим частоту вращения от 11 до 22 об/мин. Для поддержания температуры служит двухсекционная водяная рубашка 5. Выход теста регулируется заслонкой 6. Вращение валам месильных камер передается от электродвигателя через коробку скоростей 7. Замес сахарного теста продолжается 16—18 мин. Готовое тесто влажностью 16—17% при температуре 25—28°С поступает на формование.

Рис. 2. Тестомесильная машина непрерывного действия.

Затяжное тесто приготовляется в машинах периодического

действия различной конструкции и производительности. Месильными органами являются

Z-образные лопасти или валы с Т- и П-образными лопастямц. Загрузка сырья в

месилку может производиться раздельно (по компонентам) или в виде заранее

приготовленной

эмульсии с мукой. При раздельном внесении компонентов соблюдается следующая

последовательность загрузки: сахар, соль, жиры, яйцепродукты, инвертный сироп,

патока, вода, молоко, мука, разрыхлители, крахмал, ароматические вещества.

Вносят сырье с некоторыми интервалами для лучшего перемешивания. Замес теста

влажностью 25—26% производится при температуре 35—40°С в течение 40—60 мин.

Длительность замеса зависит от сорта муки и качества клейковины.

Готовое затяжное тесто перед подачей на формование проходит стадию прокатки между металлическими гладкими валками прокатной маийины. Прокатка производится до 14 раз, чередуясь с периодами вылеживания теста. Первая прокатка повторяется пять раз. Кусок теста, проходя между валками, превращается в пласт определенной толщины. Пласт складывают вдвое, поворачивают на 90° и вновь прокатывают между валками. Чередование прокатки и поворотов теста приводит к интенсивному воздействию на клейковину и равномерному изменению ее свойств. После первой пятикратной прокатки тесто оставляют в покое на 2—2,5 ч. В этот период происходит рассасывание внутренних напряжений, возрастает пластичность теста. Повторная прокатка производится четыре раза с чередованием поворотов и уменьшением толщины пласта до 45 мм. После второй прокатки следует второе вылеживание теста в течение 30 мин и, наконец, проводится последняя пятикратная прокатка с доведением пласта теста до толщины 10—12 мм. При последней прокатке на поверхность пласта вносят отходы теста, образовавшиеся при формовании. Далее тесто обрабатывают калибровочными валками, доводящими толщину пласта до 4—5 мм. При прокатке и вылеживании происходит уменьшение упруго-эластичных и повышение пластичных свойств теста, снижается его вязкость. Обработанное таким образом тесто хорошо формуется, изделия получаются с гладкой поверхностью, слоистой структуры, обладают хорошей набухаемостью и низкой плотностью. Все это улучшает вкусовые свойства.

Формование сахарного и затяжного теста осуществляется различными методами, учитывающими свойства этих видов теста.

Рис. 3. Схема ротационной формующей машины.

Сахарное тесто формуется прокаткой на ротационных машинах

(рис. 3). Тесто подается в загрузочный бункер 1, внутри которого расположена

защитная крыльчатка 2, регулирующая подачу теста к формующему механизму.

Формующий механизм состоит из двух соприкасающихся барабанов: формующего (3),

на поверхности которого находятся выгравированные гнезда форм с рисунком, и

питающего (4), на поверхности которого имеются продольные рифы. При вращении

барабанов навстречу один другому происходит впрессовывание теста в формы.

Избыток теста счищается ножом 5, лезвие которого плотно прижато к поверхности

формующего барабана двумя пружинами. В нижней части формующий барабан входит в

соприкосновение с движущимся тканевым транспортером 6. В результате более

высоких сил адгезии между тестом и тканью тестовые заготовки переходят на транспортер

6. Натяжение и прижим транспортерной ленты регулируются роликом 7. Транспортер

огибает ножевидную планку 10, создающую острый угол перехода ленты, в результате

чего тестовые заготовки переходят на металлические трафареты 8 движущегося

цепного транспортера 9 печи. Многие современные печи оснащены ленточными

металлическими

транспортерами. В этом случае тестовые заготовки переходят с транспортера 6

прямо на ленту пода печи.

Затяжное тесто формуется методом штампования. Штампующий механизм состоит из матрицы с заостренными кромками, внутри которой движется пуансон, выполненный в виде пластин с нанесенной гравировкой. Пуансон имеет металлические шпильки, прокалывающие тестовую заготовку. На формование затяжное тесто поступает непрерывно в виде гладкой тестовой ленты. Штампующий механизм совершает сложное движение. При опускании на тестовую ленту штамп некоторое время движется вместе с ней в горизонтальном направлении, затем поднимается вверх и возвращается в исходное положение, и цикл вновь повторяется. В момент формования пуансон, прижимаясь к тестовой ленте, наносит рисунок и делает проколы, а матрица вырубает тестовые заготовки. Проколы тестовых заготовок необходимы для удаления влаги и газов при выпечке во избежание вздутия изделий. Отформованные заготовки теста выталкиваются из форм пуансоном и остаются на движущейся ленте. Остатки теста после формования в виде дырчатой полосы подаются возвратным транспортером к вальцовым машинам на последнюю прокатку теста.

Выпечка печенья является важнейшей технологической стадией, превращающей тесто в готовое изделие. Во время выпечки удаляется избыточная влага и происходят физико-химические и коллоидные процессы. Выпечка характеризуется переносом тепла и влаги в коллоидных капиллярнопористых материалах под влиянием высокой температуры. Тестовая заготовка нагревается с поверхности быстрее, чем внутри. При постоянной температуре газовой среды в пекарной камере наблюдается значительная разность в температуре между наружными и внутренними слоями изделий. Влагообмен между тестом и газовой средой пекарной камеры обусловлен этим температурным градиентом. Влажность изделия уменьшается в результате испарения влаги. Удаление влаги из поверхностных слоев может происходить до определенного предела, выше которого наблюдается резкое возрастание температуры, приводящее к обугливанию печенья.

Режим выпечки характеризуется тремя периодами удаления влаги из теста. В первом периоде происходит интенсивный прогрев теста, зависящий от температуры и относительной влажности газовой среды пекарной камеры. Процесс интенсивного обезвоживания поверхностных слоев сопровождается денатурацией белков, набуханием, частичной клейстеризацией крахмала, образованием пористой структуры тестовой заготовки. Объем тестовых заготовок увеличивается в связи с выделением газообразных продуктов, образующихся в результате разложения химических разрыхлителей. Зона испарения влаги находится у поверхности изделия.

Во втором периоде удаление влаги в результате испарения протекает с постоянной скоростью. Зона испарения перемещается в глубь изделия.

В третьем периоде выпечки зона испарения достигает центральных слоев и влагоотдача замедляется. В этот период начинается удаление связанной влаги — процесс сушки.

Для каждого вида теста устанавливается соответствующий режим выпечки, учитывающий оптимальные условия тепломассообмена в пекарной камере и позволяющий более экономично вести процесс.

Печенье выпекается в течение 4— 5 мин при температуре в первом периоде до 160°С и относительной влажности паровоздушной среды 60—70%, во втором периоде до 350—400°С и в третьем периоде до 250°С.

При выпечке происходит образование капиллярнопористой структуры, уменьшение количества нерастворимого крахмала за счет образования растворимого крахмала и декстринов, придающих блеск поверхности изделий. Происходит частичная карамелизация Сахаров, появляется характерная окраска изделий, уменьшается количество жира.

Выпечка производится в печах раз

личной конструкции. Наиболее распространенными являются газовые одноленточные

печи (рис. 4), выпечка в которых осуществляется непосредственно на движущейся

металлической ленте 1 или на металлических трафаретах, устанавливаемых на

цепной транспортер. Пекарная камера 2 обогревается 72 газовыми горелками, расположенными

по зонам выпечки. Температура регулируется включением или отключением горелок и

подачей газа. Ленточный транспортер печи проходит через охлаждающую камеру 3, в

которой печенье охлаждается. Влажность сахарного печенья 5%, затяжного 7%.

Охлаждение печенья производится в две стадии. При выходе из пекарной камеры температура поверхностных слоев печенья составляет 118— 120°С, изделия мягкие и не снимаются с ленты. Вначале печенье охлаждают до 65—-70°С. При этой температуре оно затвердевает и отстает от поверхности ленты или трафаретов. Затем печенье охлаждается до 30—35°С. При такой температуре его можно укладывать и завертывать.

При охлаждении происходит дополнительная потеря влаги изделиями, что может привести к заниженной влажности готовых изделий. Поэтому охлаждение необходимо проводить быстро. Для этой цели используются охлаждающие транспортеры, закрытые со всех сторон деревянным или металлическим коробом, внутрь которого вентиляторами подается охлаждающий воздух. Продолжительность охлаждения зависит от температуры и скорости воздуха. Высокие температуры охлаждения приводят к длительному охлаждению и большой потере влаги. Низкие температуры вызывают растрескивание поверхности изделий. Оптимальными режимами охлаждения считаются температура воздуха 20—25°С и скорость движения 3—4 м/с. Охлажденное печенье поступает на упаковку.

Перечисленные выше технологические процессы осуществляются на непрерывных поточных линиях.

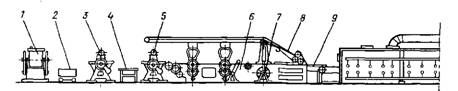

Сахарное печенье изготовляется на поточно - механизированных линиях (рис. 5). Все сырье, поступающее на приготовление сахарного теста, кроме муки и крахмала, смешивается в смесителе /, затем проходит эмульсатор 2. Эмульсия хранится в промежуточном сборнике 3, откуда дозируется в месильную машину непрерывного действия 5. Туда же дозатором 4 непрерывного действия дозируется мука; тесто непрерывно выходит на ленточный конвейер 6, передающий его на формование в ротационную машину 7. Выпечка отформованных заготовок производится в газовой одноленточной печи 8. Горячее печенье проходит камеры охлаждения 10 и 12, между которыми устанавливается распределитель потоков печенья 11. Затем печенье проходит стеккер 13, поворачивающий изделия на ребро, и по транспортеру 14, 15 подается к заверточным автоматам. Автомат 16 упаковывает пачки печенья в наружную тару.

Рис. 4. Печь бисквитная, одноленточная.

Производство затяжного печенья осуществляется на механизированных линиях с периодическим замесом и обработкой теста (рис. 6). Мука норией 1 через просеиватель 2, шнеком 3 и норией 4 подается в бункер 5 над месильной машиной 7.

Рис. 5. Поточно-механизированная линия производства сахарных сортов печенья.

Рис. 6. Механизированная линия производства затяжного печенья.