Основными видами специальных теплообменников являются оросительные, пластинчатые, спиральные и ребристые.

Оросительные теплообменные аппараты. Применяются обычно как холодильники.

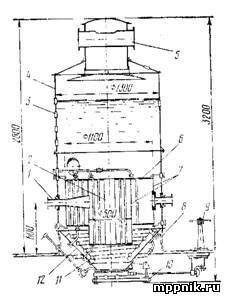

Рис. 1. Оросительный теплообменный аппарат:

1 — патрубок для ввода охлаждающего агента; 2 — охлаждающие трубы; 3 — перепускные патрубки; 4 — патрубок для ввода продукта; 5 — распределительная труба; 6 — распределительные лотки, обеспечивающие равномерное стекание продукта; 7 — патрубок для отвода охлаждающего агента

Они состоят из параллельных горизонтальных труб 2, расположенных одна над другой в вертикальной плоскости (рис. 1). Концы соединены перепускными изогнутыми патрубками 3. Сверху расположены перфорированные распределительные трубы 5 с общим патрубком 4 для ввода продукта. Патрубки 1 и 7 служат соответственно для подачи и отвода холодного теплоносителя (водопроводная или охлажденная вода, хладагент и т. п.).

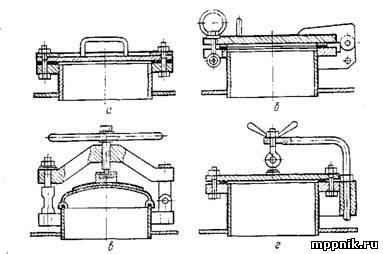

Пластинчатые теплообменники. Используют в качестве пастеризационно-охладительных агрегатов для пивного сусла, молока и других пищевых продуктов (рис. 2). Основным элементом этих теплообменников являются пластины 1, отштампованные из нержавеющей стали. Их устанавливают и закрепляют на станине 2, образуется своеобразный «пакет».

Рис. 2. Пластинчатый теплообменник:

а — общий вид; б — пластины; 1 — пластины, 2 — станина, 3 — резиновые прокладки; 4 — выступы пластин

Поверхность пластин имеет выступы 4, которые образуют многочисленные каналы между пластинами. По этим пластинам тонкими слоями протекают жидкости. Слои жидкостей чередуются, поэтому теплообмен у каждого слоя жидкости происходит через обе ограничивающие поверхности. Уплотнение пластин обеспечивается резиновыми прокладками 3, приклеенными по периферии. Зачастую пластины компонуются в группы. Группа пластин, образующих систему параллельных каналов, в которых данный теплоноситель движется только в одном направлении, составляет пакет. Такой пакет подобен пучку одного хода многоходового кожухотрубчатого теплообменника.

Различная компоновка пластин в группах, групп в пакетах и пакетов на раме приводит к большому разнообразию компоновочных схем, наилучшим образом приспособленных для выполнения определенных технологических функций. На рис. 1.33 в качестве примера приведены три компоновочные схемы пластинчатых теплообменников. В условном обозначении компоновочной схемы указывают: в числителе (сумма) — число пакетов для горячего теплоносителя, в знаменателе — то же, для холодного теплоносителя. Каждое слагаемое означает число параллельных пакетов в каждом пакете.

Аппараты могут быть как разборные, состоящие из отдельных пластин, так и полуразборные, в которых пластины попарно сварены.

Согласно ГОСТ 15518—78 разборные аппараты, скомпонованные из пластин, имеют три исполнения: I — на консольной раме; II — на двухопорной раме; III — на трехопорной раме. Основные конструктивные параметры пластин аппаратов приведены в табл. 1.

Пластинчатые теплообменные аппараты разборные и неразборные допускается эксплуатировать при сравнительно небольших давлениях и температурах: давление до 1,6 МПа и температура от —30 до 180 °С. Неразборные (сварные) аппараты этого типа допускается эксплуатировать при давлении до 4 МПа и температуре от —150 до 400 °С.

Рис. 3. Примеры компоновочных схем пластинчатых теплообменников:

пятипакетная схема (три пакета для горячего теплоносителя, два — для холодного)

Общая площадь поверхности теплообмена пластинчатого аппарата F (в м2). состоящего из n пластин, будет, очевидно.

Таблица 1. Основные размеры пластин теплообменников

Рис. 4. Спиральный теплообменник:

1 — спирали. 2 — разделительная перегородка, 3 — крышка, 4 — прокладка, 5 — манжет U-образной формы

поверхность теплообмена образуется двумя тонкими металлическими листами толщиной 2—4 мм, свернутыми в виде спиралей 1 (рис. 4, а), внутренние концы которых приварены к разделительной перегородке 2 (керну). Образованные таким образом спиральные каналы размером 8 или 12 мм ограничены торцовыми крышками 3. Спирали привариваются к одной из крышек. Другая крышка устанавливается или с плоской прокладкой, или со спиральными прокладочными манжетами U-образного сечения. На рис. 4, б, в показаны варианты конструкций, в которых спирали к крышкам не приварены. Спирали здесь зажаты между крышками с прокладками 4 или U-образными манжетами 5. Такой способ уплотнения позволяет легко очищать поверхность каналов. Иногда канал заваривается с двух сторон. Такой глухой канал с трудом поддается очистке. Эти теплообменники трудны в изготовлении и ремонте.

Таблица 2. Основные размеры спиральных теплообменных аппаратов при размере канала 8 и 12 мм

В соответствии с ГОСТ 12067—72 спиральные теплообменные аппараты имеют площадь поверхности теплообмена от 10 до 100 м2. Их допускается эксплуатировать при давлении теплоносителей до 1 МПа и температурах от —20 до 200 °С. Основные параметры этих теплообменников приведены в табл. 2.

Рис. 5. Труба ребристого теплообменника

(рис. 5) поверхность теплообмена увеличивается при помощи оребрения труб. Они используются, например, в качестве калорифера для нагревания воздуха паром или газом в сушильных установках.

Выше были приведены примеры конструкций лишь небольшого числа теплообменных аппаратов, далеко не охватывающие всего многообразия теплоиспользующей аппаратуры, применяемой в пищевой промышленности. При необходимости учащиеся могут ознакомиться с конструкциями других аппаратов по учебникам технологического оборудования соответствующих отраслей.