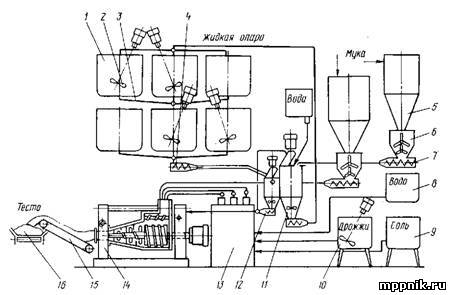

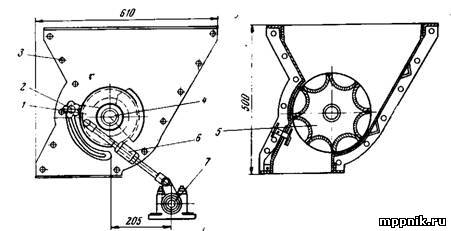

Дозатор муки ШДМ ленточного типа. Дозатор (рисунок 4) состоит из короткого ленточного транспортера 10 и корпуса устанавливаемого на загрузочном патрубке камеры предварительного смешения месильной машины.

Мука непрерывно подается в шахту 7 дозатора. Дном шахты служит лента транспортера 10, которая уносит из шахты слой муки, толщина которого, а следовательно, и производительность дозатора, регулируется подъемом или опусканием вертикальной заслонки 9 при помощи штурвала 8. Скребок 11, прижимаемый к ленте пружинами, обеспечивает полный съем муки с ленты. Привод ведущего барабана транспортера осуществляется от вала машины, в которую дозируется продукт, через цепную передачу 13 и кулачковую муфту включения 12.

Ленточный дозатор работает стабильно, если высота столба муки в шахте постоянна. В ней имеется автоматический регулятор, который обеспечивает достаточное постоянство высоты столба муки над лентой. В шахте на валике 3 укреплен щиток 2. На наружном конце валика закреплен рычаг 5 с грузом 4. Под рычагом с наружной стороны шахты установлен концевой выключа- тел 6 двигателя шлюзового затвора. Мука поступает сверху из шлюзового затвора, обтекает направляющий щиток 1 и ссыпается мимо щитка в шахту дозатора. По мере заполнения шахты мука засыпает щиток 2. При отводе из шахты муки лентой 10 щиток 2 под тяжестью находящейся на нем муки опускается,, отпускает выключатель 6 и отключает шлюзовой затвор, прекра щая подачу муки. Когда мука ссыпается с наклонившегося щитка 2 в шахту, последний под действием груза 4 возвращается в исходное верхнее положение; шлюзовой затвор включается, и вновь начинается подача муки в шахту дозатора.

1 - направляющий щиток; 2- поворотный щиток; 3- валик; 4 - груз; 5 - рычаг; 6 - концевой выключатель; 7 -шахта; 8 - штурвал; 9 - заслонка; 10- транспортер; 11 - скребок; 12 - кулачковая муфта; 13 - цепная передача; 14 - корпус.

Рисунок 4 - Ленточный дозатор ШДМ

Погрешность дозирования составляет ±1,5%. Производительность ленточного дозатора до 1100 кг/ч.

Дозаторы аналогичной конструкции применяют для дозирования сахара.

Унифицированный дозатор ДН-21У. В зависимости от производительности и свойств дозируемого материала дозатор (рисунок 5) имеет 6 пределов дозирования (6 шкал производительностей).

В него входят следующие узлы: грузоприемный бункер 3; уравновешивающий механизм 9; весоизмерительный транспортер 15, служащий весовой грузоподъемной платформой и приводимый в движение асинхронным электродвигателем с редуктором, которые расположены внутри транспортера; корпус с двумя съемными крышками; электровибрационный питатель 18 с подвижным лотком и виброгасящими пружинами или ленточный питатель 16 с редуктором и двигателем постоянного тока.

1 - индукционный датчик; 2 - пружина; 3- грузоприемный бункер; 4 - шкала; 5 - рычажная система; 6 - подвижная гиря; 7- фиксирующие винты; 8 - гидравлический демпфер; 9- уравновешивающий механизм; 10 - тарные гири; 11 - гидравлический затвор; 12 - подвеска; 13 - корпус; 14 - воронка; 15 - весоизмерительный транспортер; 16 - ленточный питатель; 17 - штуцер; 18 - электровибрационный питатель.

Рисунок 5 - Автоматический дозатор непрерывного действия ДН-21У

Уравновешивающий механизм состоит из индукционного датчика 1, рычажной системы 5, шкалы производительности 4, силоизмерительной пружины 2, тарных гирь 10, подвижной гири 6 и гидравлического демпфера 8, подвески 12, воспринимающей усилие от весоизмерительного транспортера и передающей его на силоизмерительную пружину и индукционный датчик.

Для погашения резких колебаний рычажной системы в уравновешивающем механизме 9 предусмотрен гидравлический демпфер 8. Ход весоизмерительного транспортера ограничен винтами 7. С дозатором поставляется шкаф управления дозатором, в котором размещено электрооборудование. Кроме того, дозатор снабжается вторичным прибором ДСР1-09.

Дозируемый материал через грузоприемный бункер 1 поступает на питатель ленточного или электровибрационного типа.

Подаваемый питателем на ленту весоизмерительного транспортера 15 материал воздействует через подвеску 12 и рычажную систему 5 на силоизмерительную пружину 4 и индукционный датчик 2.

Изменение нагрузки на весоизмерительном транспортере вызывает перемещение плунжера индукционного датчика, сигнал с которого, пропорциональный величине нагрузки, подается на вход вторичного прибора ДСР1-09. Показания стрелки вторичного прибора пропорциональны нагрузке материала на весоизмерительном транспортере, которая при постоянной скорости ленты пропорциональна производительности дозатора.

Вторичный прибор определяет отклонение фактической производительности от заданной и при необходимости трехпозицион- ным регулятором включает исполнительный механизм. Последний посредством магнитного усилителя типа ПМУ увеличивает или уменьшает скорость ленты питателя (амплитуду колебания лотка вибропитателя), а следовательно, и производительность дозатора. Производительность меняется до тех пор, пока не достигнет заданной величины.

Требуемая производительность задается вручную на шкале вторичного прибора ДСР1-09 в пределах 100-1600 кг/ч.