Предназначена для шелушения овса в технологическом процессе крупяных заводов и может быть использована на линиях отделения пленок комбикормовых заводов. Базой машины служит A1-ЗШН-З.

Машина состоит из следующих составных частей: питающего патрубка, верхней опоры, вертикального вала, трех лопастных колес, направляющей воронки, разъемного цилиндра с закрепленными внутри него тремя кольцевыми обечайками, нижней опоры, корпуса, разгрузочного патрубка, привода и электрооборудования.

Питающий патрубок включает фланцы, стяжки, цилиндр из оргстекла (вставку) и задвижку.

На вертикальном полом валу, имеющем отверстия, размещены на втулках три лопастных колеса. Равномерное размещение колес по высоте обеспечивают распорные стержни, ввернутые в их ступицы. Вокруг вала в промежутках между лопастными колесами установлены цилиндрические перфорированные обечайки.

Цилиндр состоит из двух частей, внутри которых укреплены три конусные воронки с перфорированными вертикальными стенками, и три кольцевые обечайки, размещенные напротив лопастных колес.

Привод машины состоит из фланцевого вертикального электродвигателя, установленного на литой станине, клиноременной передачи и двух шкивов.

Корпус машины состоит из трех литых деталей: горловины, средней и нижней цилиндрических частей. Внутри нижней цилиндрической части имеется кольцевая камера и наклонная плоскость. Снаружи к этой камере присоединен разгрузочный патрубок. Корпус в сборе крепится к станине (основанию).

Вертикальный полый вал установлен в подшипниковых узлах. Верхний подшипниковый узел размещен в крышке корпуса, нижний — в стакане нижней части корпуса, укрепленного на станине.

Вертикальный вал представляет собой обработанную трубу, в нижнюю часть которой запрессована цапфа. На трубчатой части вертикального вала устанавливают три лопастных колеса с интервалом 150 мм и конусный отражатель, а в промежутке между ними — сетчатые обечайки. В месте установки сетчатых обечаек в трубчатой части вала просверлено по восемь отверстий ф 22 мм, которые обеспечивают прохождение воздуха из полой части вала в рабочие зоны машины.

На нижней ступице вала размещен шкив, связанный при помощи клиновых ремней со шкивом на валу электродвигателя. Натяжение клиновых ремней обеспечивается специальными болтами путем перемещения электродвигателя с плитой по станине.

К горловине корпуса прикреплен питающий патрубок, состоящий из двух фланцев, скрепленных стяжками, между которыми установлен цилиндр из органического стекла (вставка) для наблюдения за поступающим в машину зерном. Внизу патрубка имеется задвижка для регулирования подачи зерна в машину. Положение ее фиксируется в направляющих специальным стопорным болтом.

Напротив лопастных колес на внутренней стороне ситового цилиндра прикреплены три кольцевые обечайки. К обечайкам вплотную примыкают направляющие конусные воронки, которые прикреплены к ситовому цилиндру. К меньшему диаметру конусных воронок прикреплены перфорированные кольца, направляющие продукт в нижерасположенное лопастное колесо. Между кольцевыми обечайками образуются три перфорированные зоны с круглыми либо прямоугольными ячейками, через которые во время работы удаляются аспирационные относы.

В средней части литого корпуса машины размещен кольцевой канал с сечением 80 х 60 мм. С одной стороны канала установлен отсасывающий патрубок, а с противоположной предусмотрены по высоте канала две регулируемые щели для подачи в него воздуха. К средней части корпуса прикреплен разгрузочный патрубок.

Между внутренней стенкой корпуса в средней части и ситовым цилиндром образована кольцевая камера, продолжением которой служит кольцевой канал.

Предварительно очищенное от посторонних примесей зерно через питающий патрубок поступает в зазор между верхней конусной воронкой и отражателем на лопастное колесо первой ступени шелушения. В результате комплексного воздействия на зерно центробежных и кориолисовых сил инерции, а также аэродинамических и ударных сил при движении его по колесу и далее к обечайке происходит шелушение.

После первой ступени продукты шелушения по конусной воронке направляются на второе лопастное колесо, и процесс повторяется. Чтобы обеспечить необходимую эффективность шелушения, в машине предусмотрены три последовательные ступени шелушения,

Пыль, мучка и частично лузга удаляются при помощи воздуха, проходящего через полый вал, три лопастных колеса, три перфорированные зоны ситового цилиндра и кольцевую камеру (аспирационная система машины). Продукты шелушения по разгрузочному патрубку выводятся из машины. Для полного выделения лузги продукт направляют на аспиратор с замкнутым циклом воздуха.

Производительность машины регулируют при помощи задвижки в питающем патрубке. Эффективность шелушения можно регулировать изменяя частоту вращения вертикального вала и число ступеней (лопастных колес).

Электрооборудование машины состоит из двигателя, поста кнопочного и амперметра. Пост кнопочный устанавливают в непосредственной близости от машины либо на машине, амперметр — вблизи машины на стене или колонне.

Во время эксплуатации машины необходимо систематически наблюдать за ее работой.

Технологическую эффективность шелушения устанавливают таким образом, чтобы коэффициент шелушения за однократный пропуск был не менее 85 %.

В процессе работы машины и особенно во время ее настройки следят за показаниями амперметра, стрелка которого не должна отклоняться на величину, большую отмеченной красной линией.

Количество поступающего в машину зерна определяется положением задвижки в питающем патрубке, т. е. величиной щели.

Во время работы машины под нагрузкой постепенно изнашиваются кольцевые обечайки, лопатки колес, поэтому их необходимо своевременно заменять.

Перед пуском машины вручную прокручивают посредством клиновых ремней вертикальный вал и при наличии заеданий или стука выявляют причины неисправностей и устраняют их. Проверяют также наличие смазки в подшипниковых узлах и натяжение клиновых ремней. Убедившись в отсутствии каких-либо неисправностей, машину включают в работу.

В корпуса верхнего и нижнего подшипниковых узлов набивают смазку жировую 1-13. Наличие смазки и ее добавление в подшипники производят не реже одного раза в 3 мес. Если обнаружены течь масла из корпуса подшипников вертикального вала или ненормальный их нагрев (свыше 60...70 0 С), машину останавливают для разборки и устранения неисправностей.

Проведенные испытания показали, что частота вращения ротора 31,7... 35 с-1 (1900...2100 об/мин) является наиболее приемлемой и обеспечивает удовлетворительные показатели технологической эффективности, при этом загрузка электродвигателя не превышает номинальной.

Достигнутые показатели технологической эффективности (коэффициент шелушения 72...83 %, коэффициент цельности ядра 0,93...0,95) при производительности 5,3 т/ч превышают показатели обоечной машины, работающей с производительностью 3,7 т/ч.

Достоинства конструкции шелушильной машины для овса следующие:

наличие последовательно расположенных трех ступеней шелушения (лопастных дисков) на вертикальном валу позволяет повысить единичную производительность машины и достигнуть эффективного шелушения зерна при сравнительно небольших габаритах рабочих органов и энергозатратах, а также невысокой частоте вращения вертикального вала, так как последующие ступени после первой гарантируют требуемую обработку зерна;

благодаря поступлению воздуха через полый вал в рабочие зоны происходит эффективное отделение ворсинок (волосков) овса и частично лузги непосредственно в процессе шелушения через перфорированные участки цилиндра, что позволяет улучшить работу последующих машин технологического процесса (просеивание, отделение лузги, крупоотделение).

Техническая характеристика машины А1-ДШЦ-1

Машина с одним дисковым ротором А1-ДШЦ-2

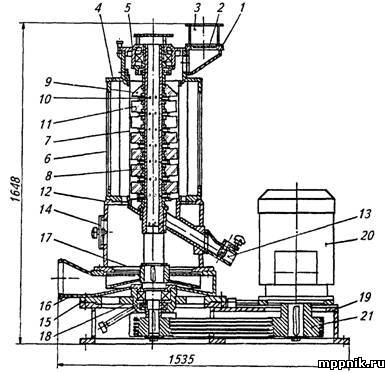

Машина с одним дисковым ротором А1-ДШЦ-2 (рис. 1). Имеет 15 рабочих каналов с формой спаренных равнобедренных трапеций в сечении. Особенностью этой машины является необходимость вращения ротора с частотой 50 с" 1 (до 3000 об/мин) для эффективного шелушения зерна. Это приводит к интенсивному износу рабочей части каналов ротора и появлению его неуравновешенности.

Рис. 1. Схема машины А1-ДШЦ-2:

1 — клиновые ремни привода; 2 - электродвигатель; 3 - корпус; 4 — дека; 5 - ротор; 6 - крыльчатка распределительная; 7 - кольцевая щель; 8 - кольцо; 9 - обечайка; 10 - верхний роликоподшипник; 11 - вертикальный вал ротора; 12 - нижний роликоподшипник; 13 - станина.