Процесс шелушения — шлифования зерна, имеющего прочную связь оболочек с ядром, основан на принципе интенсивного трения зерна в кольцевой рабочей зоне, образованной вращающимися абразивными (либо другими органами) кругами и перфорированным цилиндром.

Действие сил трения в рабочих зонах таких машин может быть интенсифицировано принудительной (вместо только гравитационной) подачей зерна в эти зоны, направлением в них воздушного потока, а также скоростями и шероховатостью рабочих органов.

Машины, основанные на принципе интенсивного трения зерна о рабочие органы, требуют значительно большего расхода энергии, чем машины, использующие в рабочих зонах для шелушения силы сжатия и сдвига. По конструктивному исполнению рабочие зоны машин, заполняемые зерном в рабочем режиме, выполняются ступенчатыми либо бесступенчатыми.

На основе теоретических предпосылок процесса шелушения — шлифования зерна с применением закономерностей гидродинамики вязкой жидкости выявлен комплексный критерий для такого типа машин, позволяющий производить оценку правильности выбора геометрических, кинематических, нагрузочных и энергетических параметров машины.

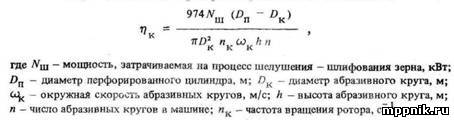

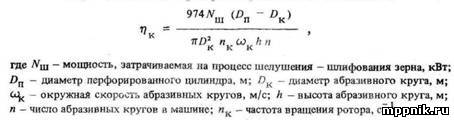

Величину комплексного критерия определяют из зависимости

Сравнительной оценкой различных шлифовальных машин установлено, что чем больше значение г/, тем эффективнее конструкция.

Учитывая, что в рабочих зонах этих машин зерновки вращаются с некоторым отставанием вместе с абразивными кругами и одновременно перемещаются в осевом направлении, траектории движения частиц представляют винтовые линии.

Для определения длины винтовой линии при обработке зерна в машине пользуются зависимостью

Для определения времени обработки зерна в рабочей зоне используют зависимость

Технологическую эффективность шлифования продуктов шелушения зерна оценивают по лабораторному анализу взятых проб до и после машины с определением следующих показателей в процентах*: снижение зольности продукта, прошедшего обработку; уменьшение количества нешелушеных зерен; увеличение количества дробленого ядра; содержание мучки**, лузги и сора в продукте после машины; содержание недодирав продукте после обработки***; забиваемость ячеек ситового цилиндра; снижение сорной примеси.

Кроме того, определяют изменение температуры обрабатываемого продукта, цвет, запах и вкус.

Из количественных показателей определяют: производительность по поступающему на машину продукту; выход основного продукта после шлифования; выход мучки (отходов);

количество доброкачественного ядра в мучке ( отходах).

* С учетом специфики отдельных зерновых культур из нижеприведенного перечня применяют соответствующий набор показателей оценки качества шлифования.

** Мучкой считается проход проволочных сит № 056 и 063 по ГОСТ 3924-74 (ячмень, овес, просо и др.) или штампованных сит с отверстиями ф1,0 или 1,5 мм (горох, рис и др.).

*** В перловой крупе № 1 и № 2 недодиром считаются ядра, имеющие вне бороздки остатки цветковых пленок более чем на четверти поверхности ядра; в ячневой крупе № 1 - наличие остатка цветковых пленок, явно выступающих за края крупинок.