Для повышения эффективности очистки зерна от примесей, выделения фракции зерновой массы применяют концентратор А1-БЗК-9 (рис. 1). Принцип работы концентратора заключается в том, что при подаче равномерным слоем зерновой массы нанаклонную ситовую плоскость, совершающую прямолинейное возвратно-поступательное движение при помощи колебателя с частотой колебаний 970 в минуту, и скорости подачи воздуха (1,2...1,8 м/с) через слой зерна, движущегося по ситу, происходит интенсивное самосортирование зерновой массы, чему способствует ее псевдоожиженное состояние. Поэтому зерна, хорошо выполненные, в процессе перемещения по ситу опускаются в нижние слои, а более легкие необмолоченные, щуплые, изъеденные, поврежденные клопом-черепашкой), а также овсюг, овес, ячмень перемещаются в верхние слои. В нижние слои движущейся зерновой массы попадают также минеральные примеси, которые по тем или иным причинам не удалось выделить в других ранее установленных машинах.

Через сито 8 (отверстия ф 2,0 мм) просеиваются мелкие минеральные примеси, битые зерна V. Эта фракция может быть отнесена к отходам III категории. Количество продуктов во фракциях при эффективной работе ранее установленных (по технологической схеме) машин составляет 0,001.. .0,003%.

На следующем сите 5 с отверстиями ф 9 мм просеивается самая "тяжелая" фракция IV. Она отличается от исходной зерновой массы более высокой натурой, в ней практически отсутствуют легкие примеси, в том числе овсюг, щуплые. "Тяжелая" фракция зерна составляет 65.. .75%, и ее количество можно регулировать с учетом качества фракций при помощи специального клапана 7, установленного под ситовой поверхностью.

Данные о качестве фракций зерновой массы, полученные в результате испытания концентраторов на различных мукомольных заводах при подготовке к хлебопекарному помолу пшеницы, приведены в таблице 1.

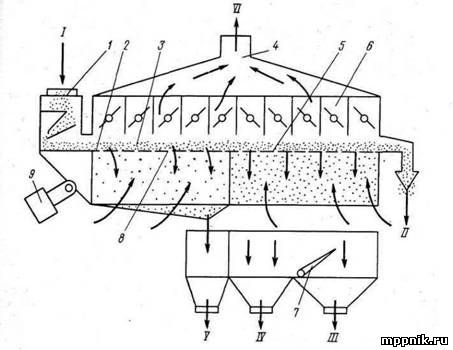

Рис. 1. Технологическая схема концентратора А1-БЗК-9:

1 - приемный патрубок для зерна; 2 - ситовой корпус; 3 - слой зерна; 4 - ас- пирационная камера; 5 - сито с отверстиями ф9 мм; б - клапан регулирования расхода воздуха в отдельной секции; 7 - клапан регулирования соотношения "тяжелой" и "легкой" фракций; 8 - сито с отверстиями ?2,0 мм; 9 - колебатель; I- исходное зерно; II - сходовая фракция (отходы); III - "легкая"фракция зерна; IV - "тяжелая" фракция зерна; V - проходовая фракция; VI — воздух

После выделения "тяжелой" фракции ситовой поверхности достигают верхние слои зерновой массы, которые содержат зерна меньшей плотности, большее количество посторонних примесей, в том числе необмолоченные зерна. Количество этой фракции III составляет 35.. .25% и зависит от качества зерновой массы. Натура "легкой" фракции зерна на 30.. .40 г/л меньше, чем зерна, поступающего в концентратор.

Сходом сита с отверстиями ф 9 мм получают отходы II, которые содержат в основном легкие крупные органические примеси: овсюг, овес, ячмень, щуплые, недоразвитые зерна, часть зерен, поврежденных клопом-черепашкой. При этом в "легкой" фракции всегда выше содержание зерновой (в 4-7 раз) и сорной (в 2-5 раз) примеси, чем в "тяжелой" фракции.

В сходовой фракции концентрация сорной и зерновой примесей выше в 20-30 раз, чем до обработки в машине. Однако количество выделения сорной примеси из зерновой массы в значительной степени зависит от качества настройки машины А1-БЗК-9, в том числе от воздушного режима. Эффективность очистки "тяжелой" фракции от сорных примесей составляет около 90%, а от зерновой — 70.. .75%.

На мукомольных заводах отдают предпочтение использованию концентраторов по сравнению с триерами-овсюгоотборниками, считая, что последние работают менее эффективно. С этим можно согласиться лишь частично, так как при организации хорошего технического обслуживания и состояния дисковых овсюгоотборников они обеспечивают выделение длинных примесей с эффективностью примерно 70...75%.

Применяемое в данной технологической схеме оборудование (сепараторы типа А1-БИС с эффективно работающими аспираторами РЗ-БАБ, камнеотделительная машина РЗ-БКТ) в сочетании с предварительной очисткой зерна в элеваторе позволяет эффективно выделить те примеси, которые обычно выделяли в обоечных машинах. В то же время обработка зерна в обоечных машинах до этапа увлажнения всегда увеличивает количество битых и травмированных зерен.

В результате обработки зерна в концентраторе выделяют фракцию в количестве 65...75%, которая может быть направлена на следующий этап подготовки зерна к помолу без обработки в обоечных машинах.

Несмотря на кажущуюся простоту конструкции концентратора А1-БЗК-9, для его эффективной работы необходимо соблюдение ряда условий. Так, необходимо обеспечить постоянство подачи зерна на ситовую поверхность и равномерное распределение его по всей ширине сита. При нарушении этого требования изменяются условия самосортирования и в основную проходовую фракцию попадают легкие примеси и неполноценные зерна.

Регулирование производительности концентратора А1-БЗК-9 при помощи регулятора потока перед концентратором невозможно, так как будет нарушено согласование нагрузочных параметров в технологической линии, где установлен концентратор.

1. Эффективность обработки зерна в концентраторах А1-БЗК-9

При увеличении подачи зерна происходит включение датчика верхнего уровня в бункере перед концентратором А1-БЗК-9, он будет временно отключен на некоторый период, пока не будет израсходован запас зерна в приемном бункере.

При уменьшении подачи зерна в концентратор произойдет накапливание зерна в бункере, установленном перед концентратором, и отключится подача зерна из силосов в машины, установленные до концентраторов. Поэтому производительность концентратора должна быть строго согласована с количеством подачи зерна в начале технологической линии.

Угол наклона сита также имеет большое значение для организации четкого выделения фракций, различных по плотности, в том числе и отходов на последней части ситовой рамы. Однако изменение угла наклона в процессе эксплуатации проводить очень сложно и нецелесообразно в связи с возможным изменением физико-механических свойств партий пшеницы, направляемых для обработки в концентраторе.

Если последний участок ситовой поверхности концентратора не полностью заполнен или, наоборот, на нем слишком много зерна, необходимо провести регулирование количества воздуха, отсасываемого от концентратора в его отдельных секциях. Так, при увеличении отсоса воздуха из зоны, где должна быть проходом выделена "тяжелая" фракция, количество ее уменьшается, и поэтому слой зерна перемещается и увеличивается на последующих участках ситовой поверхности. При помощи клапана, расположенного под ситовой рамой, можно направить дополнительное количество фракции зерна, прошедшего через сито ? 9 мм, из зоны, где должна выделяться "легкая" фракция, и тем самым отрегулировать соотношение фракций.

В тех случаях, когда отсос воздуха уменьшается по каким-либо причинам, наблюдается преждевременное просеивание фракций зерна и отходов через сиговую поверхность, что снижает эффективность работы концентратора. В связи с тем что от концентратора для обеспечения его нормальной работы необходимо отсасывать постоянно 90 м3 воздуха в минуту, следует принять меры для обеспечения выполнения этого важного условия. Поэтому пылеочистительное устройство после концентратора должно работать при возможно малых колебаниях сопротивления и расхода воздуха.

Установка в качестве пылеотделителя фильтров ГЧ-БФМ нецелесообразна, так как в период обратной продувки фильтровальной ткани рукавов поочередно отключается на 30.. .40 с каждая секция фильтра, что обусловливает временное изменение количества отсасываемого от аспирируемого оборудования воздуха и, как следствие, изменение (ухудшение) эффективности работы концентратора.

В концентратор направляют зерновую массу, прошедшую предварительную обработку в воздушно-ситовом сепараторе, а затем в камнеотделительной машине РЗ-БКТ, где происходит интенсивное отделение пылевидных частиц. Воздух, отсасываемый от концентратора, содержит относительно небольшое количество пыли, поэтому пылеочистительные устройства (фильтры) работают устойчиво.

Целесообразно так компоновать аспирационные сети, чтобы в вентиляционную установку, которая обслуживает концентраторы, не поступал воздух от машин другого назначения (типа). На некоторых предприятиях, где концентраторы установлены в помещении небольшого объема и нет устройств для организованной подачи воздуха, в помещении создается повышенный вакуум. Следует в таких случаях предусматривать организованный подсос воздуха в помещение, где расположены концентраторы.

Наиболее часто встречающиеся неполадки в работе концентратора —выход из строя колебателя и кабеля на участке присоединения его к колебателю. Следует строго соблюдать условия эксплуатации вибратора, изложенные в руководстве, а также устанавливать кабель с медными жилами.

Контролировать работу концентратора следует, снимая баланс нагрузок и определяя качество фракций. Количество первой проходовой фракции, как показали многочисленные измерения, обычно невелико, однако в ней содержатся мелкие, неполноценные зерна, песок.

Следует помнить, что в процессе работы соотношение "тяжелой" и "легкой" фракций может существенно колебаться, что зависит от фракционного состава помольной партии. Поэтому не следует по результатам каждого частного наблюдения за работой концентратора вносить изменения в его работу, особенно не рекомендуется менять положение регулирующих клапанов в аспирационной камере.

Лучшим способом добиться стабильной работы концентратора является создание стабильных по качеству помольных партий зерна на элеваторе. При контроле работы концентратора следует особое внимание уделить качеству сходовой фракции, так как в ней может содержаться большое количество полноценного зерна.