При техническом перевооружении мукомольных заводов очень

часто устанавливают отдельные виды технологического оборудования, а не весь

комплект, что обусловливает ряд трудностей, особенно при использовании

аспирационных сетей.

Опыт эксплуатации и неоднократные измерения запыленности

воздуха в рабочей зоне показывают, что санитарное состояние производственных

помещений мукомольных заводов, оснащенных комплектным оборудованием, находится

практически на постоянном уровне и является одной из положительных особенностей

работы этих предприятий. Установлено, что низкий уровень запыленности воздуха во

всех производственных помещениях (0,20-

0,40 мг/м

3) обусловлен не только

надежно работающими элементами аспирационных установок, но и

достаточной герметизацией технологического и транспортного оборудования, удачным

выбором размещения местных отсосов, конструкцией пылеотделителей,

пространственным размещением и компоновкой воздуховодов.

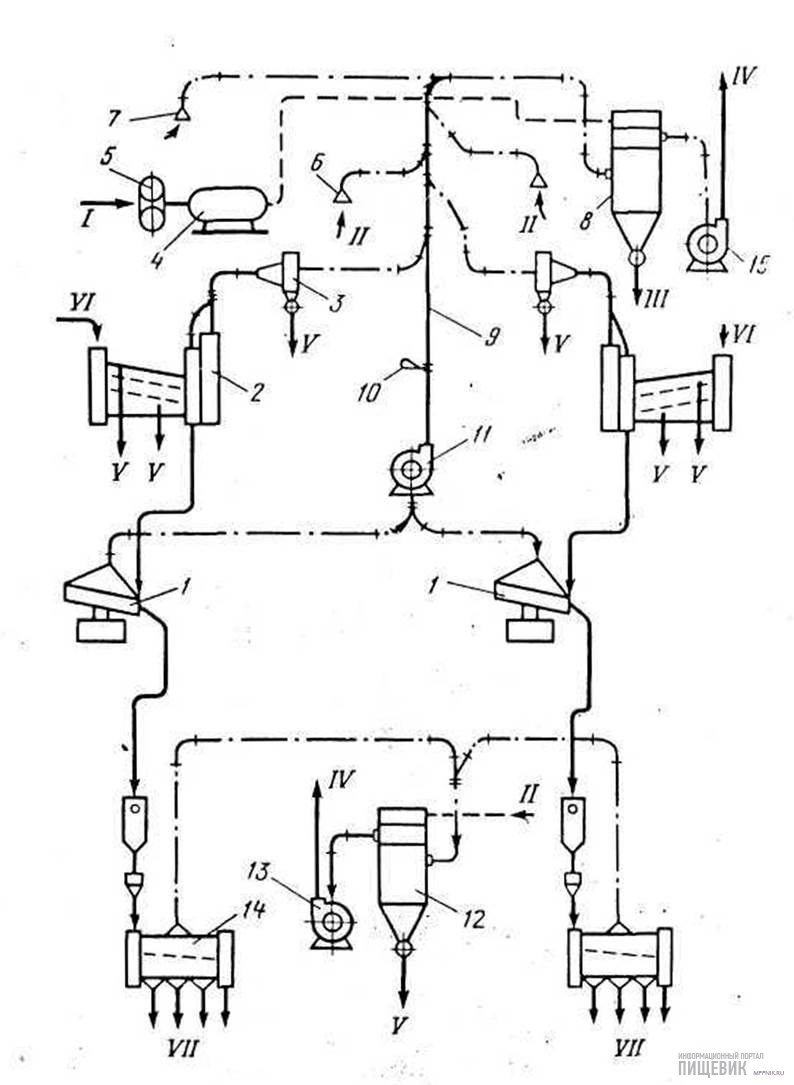

Характерной особенностью аспирационных установок

зерноочистительного отделения является компоновка крупных, широко разветвленных

аспирационных сетей и включение в них не только технологического и

вспомогательного оборудования, но и воздушных потоков после нагнетающих

пневмотранспортеров (рис. 1). Поэтому наряду с установкой нового

технологического оборудования, внесением коррективов в схему аспирационных

установок необходимо проводить наладку работы аспирационных установок.

В отличие от рекомендуемых схем пылевой защиты

(двухступенчатой) применяют одноступенчатую схему с использованием всасывающих

фильтров типа РЦИ. Конструктивные особенности фильтров типа РЦИ при условии их

высокого качества изготовления, монтажа и обслуживания позволяют в значительной

мере (в 3-4 раза) повысить удельную нагрузку на ткань - (до 6...7

м

3/(мин • м

3).

Принципиальная схема компоновки воздуховодов зерноочистительного отделения

Принципиальная схема компоновки воздуховодов зерноочистительного отделения

Рис. 1. Принципиальная схема компоновки воздуховодов

зерноочистительного отделения:

1- ротационная воздуходувная машина; 2 — шлюзовой питатель

аэрозольтранспорта; 3 - материалопровод нагнетающей пневмоустановки; 4 -

сепаратор А1-БИС-12; 5 - разгрузитель У2-БРО; 6 - горизонтальный циклон А1-БЛЦ;

7 - воздуховод после нагнетающей пнсвмоустанонки; 8 - фильтр-циклон РЦИ; 9 -

воздуховод аспирационной установки: 10- обоечная машина РЗ-БМО; 11- вентилятор среднего давления; 12— винтовой конвейер;

I

- поступающий воздух; II - зерно на очистку; III - отходы; IV - -зерно

после сепаратора и обоечной машины; V - относы фильтра; VI - очищенный воздух

Это обусловливает существенное уменьшение числа

пылеотделителей и позволяет более рационально использовать производственную

площадь, улучшить условия обслуживания, снизить необходимое количество запасных

частей.

В таблице 50 приведены сравнительные данные о числе и

структуре аспирационных и пневмотранспортных установок в зерноочистительном

отделении мукомольного завода производительностью 300 т/сут, работающего по

традиционной схеме и оснащенного комплектным оборудованием. Как следует из

таблицы 50 на мукомольных заводах, оснащенных комплектным оборудованием,

отсасываемый воздух используют в основном для выполнения технологических задач

(78%) и пневмотранспортирования, при этом наблюдается высокий санитарный уровень

в производственных помещениях.

На мукомольном заводе с внутрицеховым пневмотранспортом и

пневмосепарацией зерна (по проекту ЦНИИпромзернопроект) на втором этапе

подготовки его к помолу основную часть перемещаемых объемов воздуха используют

для обеспыливания оборудования.

Если не применяют схему скоростного кондиционирования, то

существенно снижается общий расход воздуха. Но все же очень высоким остается

расход воздуха для пневмотранспортирования зерна, так как применена система

разветвленного всасывающего пневмотранспорта.

Из таблицы 1 следует, что, несмотря на то что всасывающий

пневмотранспорт применен только на втором этапе подготовки зерна к помолу,

расход воздуха составляет примерно 167 м

3/мин. На мукомольном заводе,

оснащенном полностью комплектным оборудованием, где

применен на всех этапах технологического процесса подготовки зерна нагнетающий пневмотранспорт, расход воздуха составляет только 90 м3/мин.

1. Структура аспирационных и пиевмотранспортных установок

зерноочистительных отделений различных мукомольных заводов

|

Наименование |

Число оборудования |

|

|

По типовому проекту |

Мукомольный завод в г. Киеве |

|

Аспирационные установки |

7 |

3 |

|

Пневмотранспортные установки |

1 |

9 |

|

Материалопроводы |

4 |

9 |

|

Батарейные установки циклонов |

8 |

— |

|

Фильтры |

5 |

5 |

|

Точки отсоса воздуха В том числе для выполнения: |

60 |

32 |

|

санитарно-гигиенических мероприятий |

52 |

14 |

|

технологических мероприятий |

8 |

18 |

|

Машины с замкнутым циклом |

3 |

— |

|

Общий расход воздуха, м3/мин

В том числе |

1050 |

820 |

|

для санитарно-гигиенических мероприятий |

343 |

144 |

|

для технологических целей |

540* |

586 |

|

для пневмотранспорта |

167 |

90 |

|

*В том числе 250 м3/мин для обеспечения работы

влагоснимателей В-10. |

Одним из обязательных условий обеспечения нормальных условий эксплуатации

ротационных воздуходувных машин является обеспечение наличия чистого воздуха в

помещении, где они установлены, без взвешенных в воздухе пылевидных частиц

органического и особенно минерального происхождения. Воздухозаборник для

помещения должен быть расположен с учетом этих требований. При содержании в

воздухе пылевидных частиц, попадающих в приемное отверстие воздуходувных машин

(несмотря на наличие местного фильтра на каждой машине), наблюдаются случаи

заклинивания ротора, выхода из строя машины на длительный период.

Очень важной отличительной особенностью построения

технологической схемы подготовки зерна к помолу на мукомольном заводе,

оснащенном традиционным оборудованием, является то, что предусмотрено

значительно большее число точек и отсосов воздуха. Это обусловливает

необходимость изготовления и монтажа воздуховодов большой протяженности и

сложной конфигурации.

Наличие большого числа аспирационных установок приводит к

загромождению производственных помещений не только воздуховодами, но и

батарейными установками циклонов и крупногабаритными фильтрами типа ФВ,

значительно возрастают вредные присосы воздуха и расхода его для регенерации

ткани рукавов фильтров. Это приводит к высокому воздухообмену в помещениях,

особенно в холодный период года.

Большое количество всасывающих фильтров типа ФВ приводит к

нерациональному использованию производственных площадей. Кроме того, для них

необходимо большое количество запасных частей. Низкая эксплуатационная

надежность требует больших трудозатрат ремонтного персонала. Поэтому при

проведении работ по техническому перевооружению зерноочистительных отделений

наряду с заменой некоторых видов технологического оборудования приходится

пересматривать компоновочные решения аспирационных сетей и вместо

двухступенчатой системы очистки воздуха (в батарейных установках циклонов и

всасывающих фильтрах типа ФВ) применять одноступенчатую схему очистки с

использованием фильтров типа РЦИ.

На мукомольных заводах, оснащенных высокопроизводительным

комплектным оборудованием, схема компоновки в единую сеть воздуховодов, по которым перемещается воздух от обеспыливаемого оборудования, а также

после разгрузителей пневмотранспорта (аэрозольтранспорта) зерна, является

необычной. Однако, как показал опыт работы, схема вполне работоспособна и

надежна. Эта особенность в значительной мере объясняется стабильностью течения

технологического процесса, так как по материалопроводам, по которым

транспортируют под избыточным давлением зерно, перемещается практически

постоянное количество воздуха, а в качестве воздуходувных машин применены

нагнетатели ротационного типа. Поэтому независимо от того, какое количество

продукта перемещают по материалопроводу, объем воздуха изменяется незначительно.

В связи с этим количество воздуха, поступающее во всасывающий фильтр, остается

практически постоянным. Таким образом, напряжение на ткань фильтра,

обслуживающего данную аспирационную сеть, стабильное.

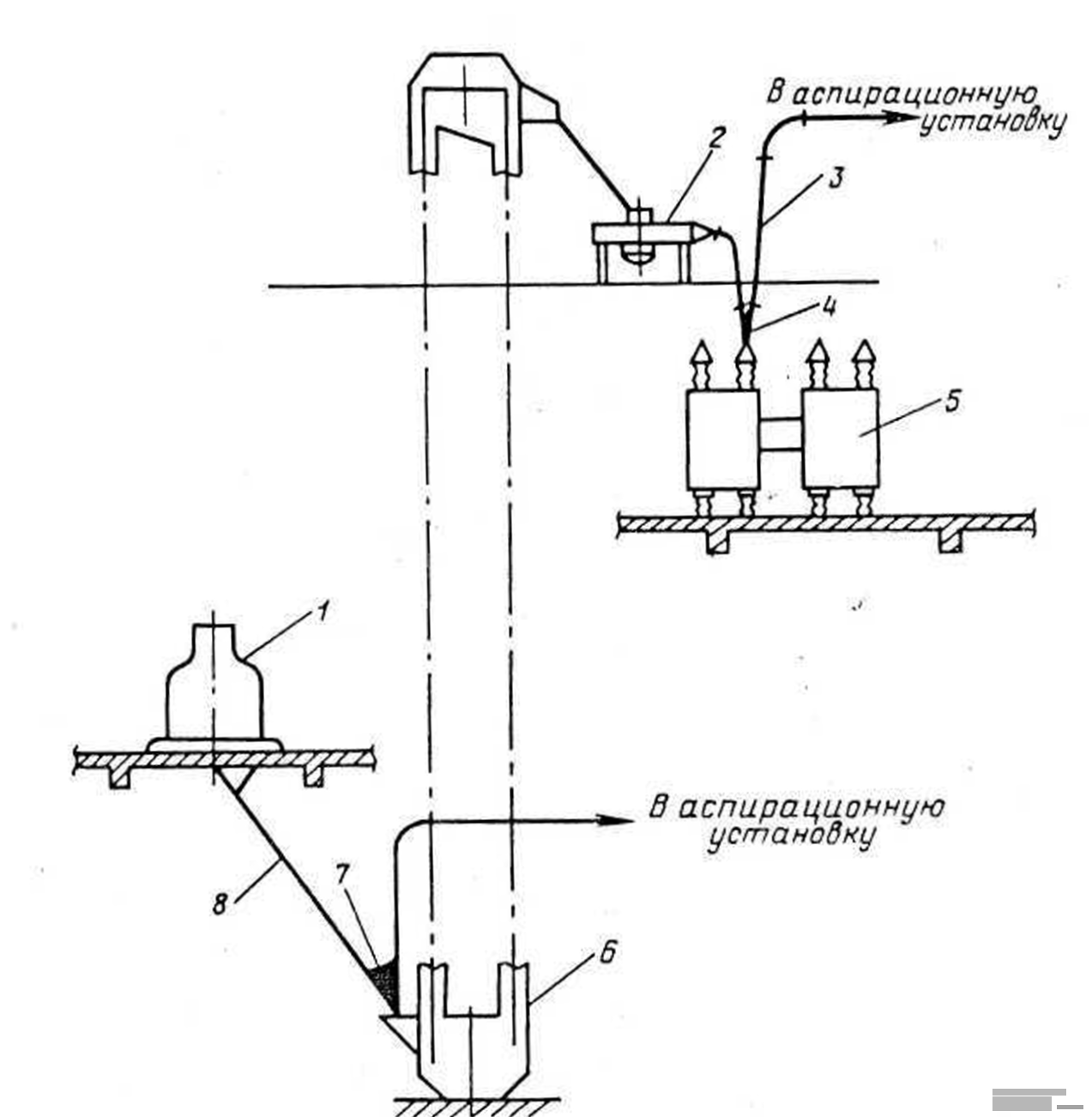

Особенностью конструкции и условий эксплуатации объемных

разгрузителей У2-БРО, устанавливаемых в линиях аэрозольтранспорта зерна,

является то, что вывод зерна из них осуществлен без каких-либо герметизирующих

устройств; это обусловлено особенностями компоновки воздуховодов в аспирационную

сеть. Установлено, что в месте вывода зерна из разгрузителя У2-БРО давление

воздуха ниже атмосферного. Это достигнуто в результате присоединения воздуховода

к аспирационной сети, поэтому не наблюдается пылевыделения в месте вывода зерна

из разгрузителя.

При внесении коррективов в схему аспирации оборудования для

повышения надежности работы необходимо соблюдать общеизвестные рекомендации по

пространственному размещению воздуховодов. Так, следует избегать применения

длинных горизонтальных участков, а основной магистральный воздуховод

рекомендуется располагать в вертикальном положении, что исключает вероятность

закупорки аспирационными относами.

Опыт эксплуатации показал, что в результате недостаточно

четкого регулирования аспирационных сетей и нарушений при изготовлении местных

отсосов в воздуховоды попадают тяжелые относы, что обусловливает закупорку

горизонтальных участков, особенно тех, которые имеют небольшой диаметр. В ряде

случаев засорению воздуховодов способствует искусственное повышение герметизации

оборудования. Это происходит вследствие того, что обслуживающий персонал по

собственной инициативе уменьшает или закрывает сечение приточных отверстий для

подачи воздуха в аспирируемую машину. В результате этого повышается

сопротивление машины, снижается количество воздуха, отсасываемого от машины,

уменьшается скорость воздуха в воздуховоде после аспирируемого оборудования и,

кйк следствие, происходит осаждение пылевидных частиц на нижнюю стенку

воздуховода. Из-за высокой герметичности оборудования не всегда удается

своевременно заметить существенное уменьшение и даже полное прекращение отсоса

воздуха от той или другой пыле выделяющей точки.

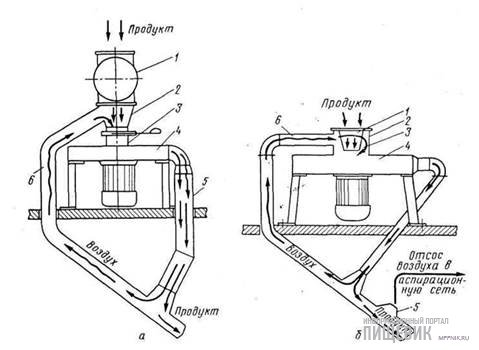

Очистка воздуховодов от пылевых отложений является очень

трудоемкой операцией. Поэтому для ускорения таких работ рекомендуется на

конечных участках воздуховодов или в месте установки отвода при переходе

воздуховода с вертикального на горизонтальное направление располагать

специальное продувочное устройство — регулятор подсоса воздуха (рис. 2). Это

устройство, несмотря на некоторые сложности при его изготовлении, рекомендуется

устанавливать на конечных участках аспирационных сетей независимо от вида

основного пылеотделителя. Рациональное использование таких устройств в

значительной мере повышает надежность работы аспирационных установок и снижает

трудозатраты при очистке воздуховодов от пылевых отложений.

Нормальное состояние регулятора подсоса воздуха во время

работы аспирационной установки — это отсутствие дополнительного подсоса воздуха

из помещения через Щелевидные отверстия. Этими отверстиями следует пользоваться

только в период очистки воздуховодов от пылевых отложений. Работу необходимо

проводить быстро, с тем чтобы в период дополнительного подсоса воздуха не

вызвать появления пылевых отложений на соседних участках воздуховодов вследствие

изменения величины отсоса воздуха.

В размольном отделении мукомольного завода, полностью

оснащенного комплектным оборудованием, в том числе внутрицеховым пневматическим

транспортом, имеет только одна аспирационная установка. Она обслуживает

ситовеечные, радиапьно-бичевые машины и несколько пылевыделяющих точек

транспортных механизмов (винтовых конвейеров), установленных в основном на

распределительном этаже размольного отделения. Вальцовые станки аспирируются

путем попутного отcoca воздуха вместе с продуктом через пневмоприемники и

материалопроводы.

Рис. 2. Регулятор подсоса воздуха:

1 - регулятор; 2 - тройник; 3 - вертикальный воздуховод; 4 -

внутренний перфорированный патрубок; 5 - наружный поворотный патрубок; 6 - ручка

поворота