ВНПО ’’Зернопродукт” разработал регламент выработки

макаронной муки из твердой пшеницы на мукомольных заводах, оснащенных

комплектным высокопроизводительным оборудованием. Новый вид помола внедрен на

мукомольном заводе производительностью 160 т/сут в г. Днепропетровске. Регламент

предусматривает особенности организации и ведения технологического процесса

двухсортного 75%-ного помола твердой пшеницы в муку для макаронных изделий.

Технологический процесс, организованный в соответствии с разработанным

регламентом, позволяет существенно повысить эффективность использования зерна и

вырабатывать макаронную муку высшего сорта (крупку), соответствующую стандарту,

в количестве 60% и более, а с учетом действующих отклонений - до 65% при условии

переработки твердой пшеницы стекловидностью не менее 80%, натурой не менее 780

г/л и зольностью не более 1 ,85%.

Регламент включает очередность необходимых технологических

операций с зерном в элеваторе и мукомольном заводе. В элеваторе рекомендуется

организовать предварительную очистку зерна от примесей и отбор мелкой фракции

зерна до 3...5%, используя для этой цели сепараторы типа А1-БИС в комплекте с

сепараторами А1-БСФ-50. Схема технологического процесса в зерноочистительном

отделении и последовательность операций должны соответствовать рекомендациям

Временной инструкции по организации и ведению технологического процесса на

мукомольных заводах, оснащенных комплектным высокопроизводительным

оборудованием.

В связи с высокими требованиями к качеству макаронной муки по

содержанию посторонних, особенно темного цвета, включений необходимо повысить

эффективность выделения сорной и минеральной примесей. Поэтому первичную очистку

зерна в зерноочистительном отделении рекомендуется проводить в сепараторах

А1-БНС-12 с установкой подсевных сит с пробивными треугольными отверстиями со

стороной 4,5...5,0 мм. Особое внимание необходимо обратить на эффективность

работы пневмосепариругащего устройства сепараторов. Для отбора минеральных

примесей используют камнеотделительные машины типа РЗ- БКТ, строго контролируя

эффективность их работы. В случае повышенного содержания минеральной примеси

можно рекомендовать последовательную обработку зерна в камнеотделительных

машинах, если в качестве зерноувлажнительных машин применяют машины интенсивного

увлажнения типа А1-БШУ.

Для повышения эффективности выделения овсюга рекомендуется

применять концентратор А1-БЗК, предусмотрев контроль третьего прохода (’’легкой”

фракции) в овсюгоотборннках. Обоечные и щеточные машины всех типов следует

использовать после первого этапа гидротермической обработки.

Рекомендуется применять холодное кондиционирование с

трехэтапным увлажнением и отволаживанием:

на первом этапе увлажнение проводить в моечных машинах,

машинах мокрого шелушения или машинах интенсивного увлажнения до влажности

14,0...14,5% с отволаживанием в течение 4...8 ч;

на втором этапе увлажнение в аппаратах А1-БУЗ или машинах

интенсивного увлажнения до влажности 15,5... 16,5% с отволаживанием в течение

1,0...4,0 ч;

на третьем этапе — в аппаратах А1-БАЗ или машинах

интенсивного увлажнения А1-БШУ-1 на 0,2...0,4% с отволаживанием в течение

15...20 мин.

Влажность зерна на I драной системе с учетом стекловидности и

района произрастания должна быть 16,0...17,0%. Применять энтолейторы РЗ-БЭЗ не

рекомендуется в связи с возможностью дробления зерна. Особое внимание необходимо

обратить на эффективность работы каждой зерноочистительной машины и транспортных

механизмов для исключения попадания зерна в отходы.

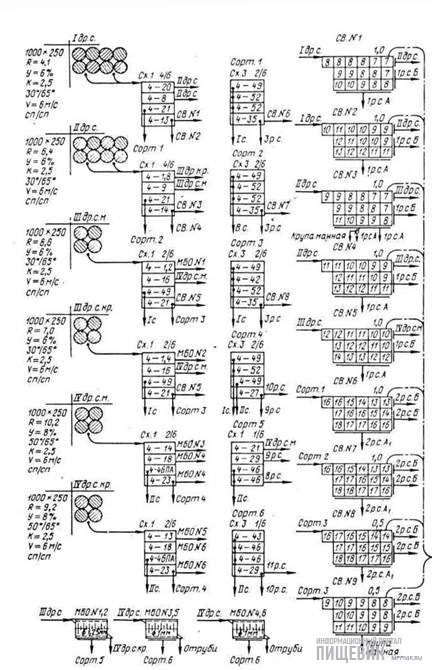

Технология размола зерна должна быть организована в

соответствии с прилагаемой технологической схемой (рис. 1...4) и технической

характеристикой отдельных видов оборудования.

Технологическая схема двухсортного 75 %-ного (60 + 15) помола твердой пшеницы в макаронную муку на мукомольном заводе производительностью 220 т/сут (драной процесс)

Технологическая схема двухсортного 75 %-ного (60 + 15) помола твердой пшеницы в макаронную муку на мукомольном заводе производительностью 220 т/сут (драной процесс)

Рис. 1. Технологическая схема двухсортного 75 %-ного (60 +

15) помола твердой пшеницы в макаронную муку на мукомольном заводе производительностью 220 т/сут (драной процесс)

Схема обогащения крупок

Схема обогащения крупок

Рис. 2. Схема обогащения крупок (см. рис. 1)

Шлифовочно-размольный процесс

Шлифовочно-размольный процесс

Рис. 3. Шлифовочно-размольный процесс (см. рис. 1)

Обогащение крупок и дунстов шлифовочного процесса

Обогащение крупок и дунстов шлифовочного процесса

Рис. 4. Обогащение крупок и дунстов шлифовочного процесса

(см. рис. 1)

Технологической схемой предусмотрено использование вальцовых

станков типа А1-БЗН, ситовеечных машин А1-БСО, рассевов типа ЗРШ. Использование

вымольных машин, энтолейторов и деташеров не рекомендуется.

Техническая

характеристика примерной схемы 75%-ного (65+ 10) помола твердой пшеницы в муку

для макаронных изделий на мукомольном заводе производительностью 220

т/сут

|

Число секций рассевов ЗРШ-М |

68 |

|

Общая просеивающая поверхность рассевов,

м2 |

289.0 |

|

В том числе на: |

|

драных системах |

143,75 |

|

шлифовочных |

131,75 |

|

размольных |

4.25 |

|

контроле муки второго сорта |

4,25 |

|

Число вальцовых станков А1-БЗН-1000 X 250 |

22 |

|

Общая длина вальцовой линии, м |

44.0 |

|

В том числе на: |

|

драных системах |

21,0 |

|

шлифовочных |

22,0 |

|

размольных |

1.0 |

|

Отношение длины вальцовой линии шлифовочных |

1,1 |

|

и размольных систем к драным |

|

Число ситовеечиых машин А1-БСО |

22 |

|

Средняя удельная нагрузка: |

|

на просеивающую поверхность, кг/(мг • сут) |

761.0 |

|

на вальцовую линию, кг/(см • сут) |

50,0 |

|

на ситовейки, кг/(см • сут) |

125,0 |

Драной процесс (см. рис. 1) состоит из шести систем с

разделением II, III и IV на крупные и мелкие. Основные кинематические параметры

вальцовых станков приведены ниже.

|

Системы |

Число рифлей на 1 см длины окружности вальца |

|

Драные: |

|

I |

3.5 |

|

II

крупная |

4.0 |

|

II мелкая |

5,0 |

|

III крупная |

5,5 |

|

III мелкая |

6,0 |

|

IV |

6,0 |

|

IV |

7,5 |

|

V |

8.0 |

|

VI |

9,0 |

|

Шлифовочные: |

|

1-я |

7,0 |

|

крупная |

|

1 -я средняя |

8,0 |

|

1 -я мелкая |

8.5 |

|

2-я |

9,0 |

|

3-я |

9,5 |

|

1-я сходовая |

8,0 |

|

4-я шлифовочная |

9,0 |

|

с 5-й по 7-ю |

10,0 |

|

1-я размольная |

12,0 |

Примечание. Отношение окружных скоростей вальцов - 2,5; углы

нарезки рифлей, град: для I драной - 35/60, остальных систем - 30/60.

Окружные скорости быстровращающегося вальца на всех системах

4,0...4,5 м/с. Взаиморасположение рифлей ’’острие по острию”; уклон рифлей на

всех системах 12%.

Режим измельчения на I,II,III и IV драных системах должен

обеспечить получение возможно большего количества крупок высокого качества и

минимальное количество муки. Рекомендуемые показатели режимов измельчения и

удельные нагрузки на вальцовую линию приведены в таблице 1.

1. Режимы измельчения и удельные нагрузки на I-IV драных

системах

|

Драные

системы |

Номер контрольного сита |

Извлечение в % от массы продукта, поступающего на данную

систему |

Удельная нагрузка на вальцовую линию, кг/см •

сут |

|

I |

1,0 |

7...10 |

500.. .600 |

|

II крупная |

1,0 |

35.. .40 |

350. ..450 |

|

II мелкая |

1,0 |

40...45 |

250. ..350 |

|

III крупная |

08 |

35...40 |

250.. .350 |

|

III мелкая |

08 |

40. ..45 |

200. ..300 |

|

IV крупная |

056 |

30. ..35 |

200...250 |

|

IV мелкая |

056 |

35. ..40 |

200. ..250 |

Особенностью технологического процесса является сортирование

продуктов измельчения I...III драных систем в три этапа и получение при этом

семи-восьми фракций крупок и дунстов. При этом в зависимости от

производительности мукомольного завода для более эффективного измельчения

крупную крупку рекомендуется сепарировать на две-три фракции 1,2/1,0; 1,0/0,8;

0,8/0,67 мм, раздельно эти фракции обогащать и шлифовать на 1-й шлифовочной

системе (крупной, средней и мелкой).

Для рациональной загрузки ситовеечных систем (см. рис. 2) и

повышения эффективности их работы рекомендуется, с учетом производительности

мукомольного завода, объединять крупки и дунсты I, II и III драных систем,

направляемых после первого этапа сортирования на второй и третий этапы

сортирования. Продукты IV драной системы сортируют совместно с продуктами

шлифовочных систем второго качества (1-й сходовой, 4-й и 5-й шлифовочных систем)

в два этапа, что обусловлено конструктивными особенностями рассевов типа 3PIU.

Продукты

V и VI драных систем на втором этапе сортируют с продуктами

шлифовочных систем третьего качества (2-й сходовой, 6-й и 7-й размольных

систем).

Шлифовочный процесс (см. рис. 3) развит и включает семь

шлифовочных и две сходовые системы. Шлифовочный процесс разделен на три этапа.

Первый этап включает 1, 2 и 3-ю шлифовочные системы, предназначенные для

обработки крупок первого качества, получаемых с I, II и III драных систем.

Размер крупок более 560 мкм, т.е. превышает размер наиболее крупной фракции

макаронной крупки высшего сорта. На эти шлифовочные системы направляют крупки

после обогащения в ситовеечных машинах.

Второй этап обслуживает 1-ю сходовую, 4-ю и 5-ю шлифовочные

системы и служит для обработки крупных сходовых фракций и крупок второго

качества, получаемых с I...IV драных систем и после первого этапа шлифовочного

процесса. Третий этап обслуживает 2-ю сходовую, 6-ю и 7-ю шлифовочные системы и

предназначен для обработки мелких сходовых продуктов (мелкой крупки и дунстов),

образующихся на

V и VI драных системах и втором этапе шлифовочного

процесса.

Режимы извлечения на шлифовочных системах щадящие и должны

составлять примерно 0,5...2,0% в зависимости от крупности и качества

обрабатываемых продуктов.

Контроль извлечения рекомендуется проводить на сите № 38ш в

пробе продукта, отобранного после вальцового станка. Удельные нагрузки на

шлифовочные системы рекомендуется устанавливать 150...200 кг/ (см • сут) для

систем первого и второго этапов и 100...150 кг/(см • сут) — для систем третьего

этапа шлифования.

Важным процессом при производстве макаронной муки является

процесс обогащения в ситовеечных машинах (см. рис. 4). В разработанной схеме

рекомендуется применять 40 ситовеечных систем (22 ситовеечные машины А1-БСО).

Нагрузки на ситовеечные машины рекомендуется устанавливать в следующих

диапазонах [кг/(см • сут) ] :

|

Для крупки: |

|

|

крупной |

350...450 |

|

средней |

250...350 |

|

мелкой |

200...300 |

|

Для дунста: |

|

|

жесткого |

150...200 |

|

мягкого |

100... 150 |

|

На контроле крупок |

500...600 |

Готовую продукцию — крупку рекомендуется получать проходом

нижнего (третьего) яруса сит.

Размольный процесс сокращенный (см. рис. 3) включает две

системы и выполняет задачи вымольного процесса. На размольных системах проводят

помол мелких продуктов драных и шлифовочных систем, а также сходов с ситовеечных

систем, которые не могут быть по показателям качества направлены в макаронную

муку. На размольных системах получают муку хлебопекарную второго сорта, которая

может служить улучшителем для хлебопекарной муки из мягкой пшеницы, особенно при

недостаточном или низком качестве клейковины.

Выход макаронной муки высшего сорта (крупки) по этапам помола

ориентировочно распределяется следующим образом (%):

|

С I…III драных систем |

10... 12 |

|

Этапы шлифования: |

|

|

1-й |

30...35 |

|

2-й |

10...15 |

|

3-й |

4...7 |

В случае необходимости увеличения выхода макаронной муки при

данном виде помола можно дополнительно получать макаронную муку первого сорта

(полукрупку) за счет небольшого уменьшения выхода муки высшего сорта. Для этого

контроль муки второго сорта проводят двумя потоками. На один из них направляют

муку II...IV драных систем и частично добавляют муку с первого этапа шлифования.

После контроля в рассеве этот поток муки смешивают с дунстами соответствующего

качества, полученными в результате обогащения в ситовеечных машинах.

Контроль муки (крупки) высшего сорта схемой не предусмотрен.

Его осуществляют на третьем ярусе сит в ходе производства. Крупку второго

качества после ситовеечных машин дополнительно контролируют в ситовеечных

машинах.