Опыт эксплуатации вновь введенных мукомольных заводов, а

также техническое перевооружение действующих предприятий показывают высокую

эффективность высокопроизводительного оборудования для обеспечения лучших

вариантов использования зерна, увеличения выработки муки высоких сортов,

повышения качества всей муки. Для применения высокопроизводительного

оборудования на действующих предприятиях следует учитывать рекомендации по

использованию рациональных технологических приемов.

На элеваторах необходимо создавать однородные партии зерна на

возможно длительный период работы предприятия. Оптимальной влажностью зерна,

обеспечивающей наибольшую эффективность гидротермической обработки, является

11,5.. .12,0%.

Технологическая схема элеватора должна иметь возможность

отбора зерна мелкой фракции через сита с отверстиями размером 2,0 х 20 мм. При

разработке проекта компоновку оборудования следует проводить в соответствии с

требованиями технологической схемы и учитывать необходимость использования

минимального количества транспортных механизмов и максимального сокращения

протяженности внутрицеховых коммуникаций. При этом однотипное оборудование

следует по возможности размещать на одном этаже. Технологические схемы

подготовки и размола зерна рекомендуется максимально приближать к отработанным

типовым решениям.

Выпуск зерна из

бункеров

Выпуск зерна из бункеров в зерноочистительном отделении

рекомендуется проводить так, чтобы обеспечить равномерное движение зерна по всей

площади поперечного сечения бункера (рис. 1). Для этого необходимо распределять

по площади днища бункера несколько выпускных отверстий, к которым присоединяют

самотечные трубы примерно под одним углом наклона, обеспечивающим надежное

перемещение зерна. Угол наклона самотечной трубы для неочищенного зерна должен

быть не менее 35°, а для зерна после отволаживания — не менее 45°.

Рис. 1. Схема выпуска зерна из силосов:

1 - воронка в днище силоса; 2 - самотечные трубопроводы; 3 -

воронка У2-БВВ; 4 - регулятор УРЗ-1 потока зерна; 5 - винтовой конвейер; I -

зерно для смешивания и транспортирования

Рис. 2. Принципиальная схема выпуска зерна из силоса перед I

драной системой: 1 - металлический конус; 2 - стойки; I - поступление зерна; II – выпуск

зерна

Рекомендуется располагать отверстия в шахматном порядке.

Площадь поперечного сечения бункера, приходящаяся на одно отверстие, должна быть

не более 0,55 м2, т.е. в бункере размером 3 х 3 м целесообразно устраивать 16

отверстий.

Поверхность конусных воронок должна быть гладкой, в месте

соединения самотечных трубопроводов с выпускными отверстиями воронок не должно

быть никаких выступов, прокладок, шероховатостей, так как это нарушает условия

истечения зерна из бункера.

В бункере перед I драной системой, если он имеет круглое или

эллипсовидное сечение и сравнительно небольшую вместимость (1,2... 1,5 т), для

повышения равномерности истечения зерна и уменьшения явления самосортирования

рекомендуется устраивать обратный конус (рис. 2). Зазор между наружной кромкой

внутреннего конуса и выпускной воронкой бункера должен быть одинаковым. Обратный

конус можно укрепить на четырех—шести стойках, расположенных равномерно по

периметру конусной воронки. Зазор между кромкой обратного конуса и днищем

воронки бункера примерно 80... 100 мм. В результате такого несложного

приспособления удается повысить равномерность движения зерна в бункере перед I

драной системой, не прибегая к устройству дополнительных отверстий в его днище.

Наиболее проста конструкция обратного конуса при симметричном расположении

выпускного отверстия по отношению к осям бункера. Если выпускное отверстие

смещено, то рекомендуется устраивать обратный конус с одинаковыми углами наклона

его стенок (не менее 45°). При этом желательно направить поток поступающего

зерна на вершину конуса.

Наилучший вариант организации выпуска зерна из бункеров — это

установка комплекса устройств: большое число отверстий в днище бункера, наличие

соответствующего числа самотечных труб после них, установленных практически под

одним углом к горизонту, сборная воронка и регулятор УРЗ-1 потока зерна.

Однако далеко не всегда удается осуществить весь комплекс,

направленный на стабилизацию процесса выпуска зерна. Наиболее трудоемким

является организация выпуска зерна через большое количество отверстий. Если

нельзя организовать размещение отверстий в днище бункера (одно на 0,5 м2

сечения), то некоторое увеличение площади бункера, приходящееся на одно

отверстие, также будет способствовать равномерности выпуска зерновой массы.

Если не удается по каким-либо причинам расположить под

одинаковым углом самотечные трубы, то одинаковую равномерность выпуска зерна

можно наладить путем установки задвижек (в верхней части самотечной трубы).

Установка задвижек в самотечном трубопроводе после бункера для неочищенного

зерна не является лучшим решением, так как может вызвать задержку крупного

постороннего предмета, который случайно оказался в бункере. Поэтому во всех

случаях следует периодически проводить визуальный контроль перемещения

неочищенного зерна по самотечным трубам, установленным после бункера.

Дозирование

зерна

Как показал опыт эксплуатации мукомольных заводов, большое

значение в обеспечении стабильности технологического процесса имеет точность и

надежность дозирования зерновых продуктов и других компонентов.

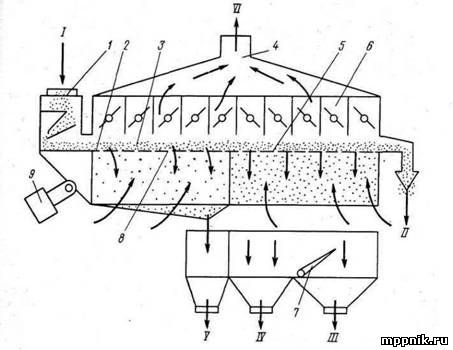

Па мукомольных заводах для дозирования зерна в потоке

(влажностью 12... 1%) широкое распространение получили регуляторы потока УРЗ-1

пневмомеханического типа, принципиальная схема которого приведена на рисунке 3.

Наибольшая производительность 7,0 т/ч, наименьшая — 0,2 т/ч, габариты 600 х 500

х 600 мм, масса 40 кг.

Регуляторы потока УРЗ-1 рекомендуется применять для

дозирования зерна после бункеров для неочищенного зерна и для отволаживания

зерна на всех этапах кондиционирования, а также при подаче зерна в концентратор

А1-БЗК. Исключение составляет подача зерна на I драную систему, где требуется

организация суммарного расхода зерна в течение одного часа, смены и т.д.

Рис. 3. Технологическая схема регулятора УРЗ-1 потока

зерна:

1 - мембранный пневматический исполнительный механизм; 2 -

камера дозирования зерна; 3 - патрубок для зерна; 4 - секторная заслонка; 5. 9 -

тарировочные грузы; б-кронштейн; 7 - рамка рычажной системы; 8 - груз; 10 -

камера весоизмерительного устройства; 11 - опора рычажной системы; 12 -

пластинка; 13 - зазор между соплом и пластинкой; 14 - обводной трубопровод

сжатого воздуха; 15 балансир; 16 - шкала расхода продукта; 17 - бегунок; 18 -

ось рычажной системы; 19 - коромысло; 20 - лоток; 21 - выпускное отверстие; 22 -

ось секторной заслонки; 23 - пружина исполнительного механизма; 24 - система

рычагов; 25 - сопло; 26 - перегородка между весоизмерительной камерой и камерой

дозирования зерна; I -

поступление зерна; II -

выпуск зерна; III - воздух от компрессора

Обязательным и необходимым условием надежной эксплуатации

регуляторов потока УРЗ-1 является отсутствие в зерновой массе крупных, длинных

примесей, которые не могут пройти через заслонку питающего механизма. Поэтому

зерновая масса, направляемая из элеватора в зерноочистительное отделение, должна

обязательно подвергаться очистке в воздушно-ситовых сепараторах и не содержать

крупных посторонних примесей.

Отличительными особенностями регуляторов потока УРЗ-1

являются высокая точность дозирования ± 1,0% от наибольшего предела

производительности, отсутствие вращающихся деталей и приводных устройств,

удобство регулирования, надежность в работе, герметичность, эстетичный внешний

вид.

Все узлы регулятора потока УРЗ-1 расположены в компактном,

достаточно герметичном металлическом корпусе. Избыточное давление в камере, где расположен весоизмерительный комплекс,

исключает попадание в нее пыли, что повышает надежность работы. Обеспыливание

регуляторов потока осуществляется в зерноочистительных отделениях через

транспортный механизм, на котором установлено, как правило, несколько

регуляторов потока УРЗ-1.

В камере 10 весоизмерительного устройства расположены

равноплечие рычажные весы с системой грубой и точной установки расхода массы

продукта, а также узел пневматики, включающий сопло 25, пластинку 12 и обводной

трубопровод 14, соединенный с рабочей камерой мембранного исполнительного

механизма.

Установка требуемого расхода продукта осуществляется путем

перемещения бегунка 17 по нижней рамке 7 коромысла и установки его на

соответствующее деление шкалы расхода 16 балансира 15. На рамке 7 установлены

грузы 8 и 9, при помощи которых можно изменять величину усилия на балансир

15.

Весоизмерительный комплекс отделен от камеры 2 дозирования

зерна перегородкой 26, в которой имеется прорезь для коромысла 19. На конце

коромысла установлен лоток 20, воспринимающий давление движущегося по нему

потока продукта (зерна) из патрубка 3.

Регулятор потока УРЗ-1 включается в работу только при подаче

сжатого воздуха в систему трубопроводов из ресивера, установленного после

компрессора. Один компрессор может обслуживать одновременно несколько

регуляторов. Расход воздуха для обеспечения работы каждого дозатора составляет

0,15 м3/ч, давление воздуха в ресивере 0,4 МПа.

Рабочий процесс в регуляторе УРЗ-1 осуществляется следующим

образом. При отключенном компрессоре система грузов, расположенных на рамке 7,

передает через бегунок 17 усилие на балансир 15, вследствие чего коромысло 19

поворачивается вокруг оси 18 и пластинка 12 закрывает сопло 25. В системе

трубопровода 14 и соединенной с ним рабочей камерой мембранного исполнительного

механизма 1 устанавливается атмосферное давление, в результате чего под

действием разжатия пружины 23 перемещается система рычагов 24 и секторная

заслонка 4 перекрывает выпуск зерна из патрубка 3.

При включении компрессора сжатый воздух поступает в ресивер,

а из него после регулировочного клапана в систему трубопроводов дозатора. Под

действием потока сжатого воздуха, выходящего из сопла 25, конец рычага, где

установлена пластинка 12, приподнимается, образуя зазор 13, через который воздух

поступает вовнутрь камеры 10.

В зависимости от величины зазора 13, на которую влияет

величина усилия давления грузов, расположенных на рамке 7, в сопле 25 и

трубопроводе 14 устанавливается определенное избыточное давление воздуха,

которое передается по трубопроводу 14 в рабочую камеру мембранного

исполнительного механизма 1. Под действием избыточного давления воздуха мембрана

прогибается, сжимает пружину 23 и перемешает

систему рычагов 24 вокруг оси 22. Секторная заслонка 4

поворачивается вокруг оси 22 и открывает выпуск зерна из патрубка 3.

Поток движущегося зерна воздействует на поверхность лотка 20,

стремясь повернуть его вокруг оси 18, и через выпускное отверстие 21 выводится

за пределы дозатора. Усилие от движущегося потока продукта способствует повороту

коромысла 19 вокруг оси 18 и изменяет величину зазора 13, поэтому меняется

давление в трубопроводе 14. Это, в свою очередь, изменяет положение мембраны

исполнительного механизма 1 и связанной с нею заслонки 4.

Величина зазора 13 устанавливается автоматически и зависит, с

одной стороны, от суммы усилий, передаваемых системой грузов, расположенных на

рамке 7, тарировочного груза 5 на кронштейне б, а с другой стороны, от давления

на лоток 20 движущегося потока продукта.

В случае самопроизвольного изменения массы потока продукта,

выходящего из патрубка 3 через зазор, образованный секторной заслонкой 4,

нарушается соотношение усилий, действующих на коромысло 19 и балансир 15, что

приводит к изменению величины зазора 13 и соответственно давления в трубопроводе

14 и рабочей камере мембранного исполнительного механизма. Это обусловливает

перемещение заслонки 4 вокруг оси 22 до тех пор, пока не установится вновь

прежнее равенство усилий массы движущегося потока продукта по лотку 20 и усилий

системы грузов на рычажной системе. Таким образом, перемещение заслонки 4

автоматически поддерживает установленный массовый расход продукта.

В связи с тем, что положение грузов 8 и 9 зафиксировано, а

воздух поступает из ресивера под определенным стабильным давлением, изменение

величины зазора 13 может произойти только вследствие перемены усилия от потока

продукта на лоток 20. Это происходит в результате колебания объемной массы

продукта или изменения сечения выпускного отверстия из патрубка 3 вследствие

попадания какой-то посторонней примеси, которая не может пройти через щель

заслонки 4. После автоматического устранения возмущения, внесенного в

соотношение усилий, действующих на рычажную систему (19, 15), заслонка 4 вновь

устанавливается в прежнее положение и поддерживает требуемый массовый расход

продукта.

Замена дозаторов ЗС-250 регуляторами потока УРЗ-1

целесообразна и необходима, так как позволяет стабилизировать производительность

транспортных линий на начальном этапе. Однако по высоте регулятор потока УРЗ-1

несколько выше, чем дозатор ЗС-250 (600 мм против 345 мм), поэтому при установке

над ним сборной воронки У2-БВВ необходимо изменить (уменьшить) высоту

расположения сборных винтовых конвейеров, установленных под дозаторами. Это

приведет к изменению (уменьшению) угла наклона самотечной трубы для зерна после

винтового конвейера. Поэтому, к сожалению, не на всех мукомольных заводах

представляется возможным смонтировать в соответствии с требованиями нормальной

эксплуатации комплект: выпуск зерна из бункера при помощи большого количества

отверстий, сборной воронки У2-БВВ и регулятора потока продукта УРЗ-1.

При невозможности установить весь комплект выпускных и

дозирующих устройств для зерна можно устроить выпуск зерна через большое число

отверстий, расположив внутри бункера для зерна (а не за его пределами)

специальную раму с воронками.

Установка регуляторов потока продукта УРЗ-1 после бункера, в

днище которого устроено только одно отверстие, обеспечит условия массового

расхода продукта, но не сможет предотвратить самосортирование зерновой

массы.

В процессе эксплуатации регулятора потока УРЗ-1 необходимо

тщательно следить за тем, чтобы в конце винтового конвейера для сбора зерна,

перед поступлением его в шлюзовой питатель, не происходило накапливания зерна.

Перед пуском в эксплуатацию регуляторов УРЗ-1 необходимо провести индивидуальную

проверку соответствия их производительности в интервале возможной максимальной

производительности данной технологической линии с показаниями шкалы

устройства.

Регулирование работы регулятора потока УРЗ-1 заключается в

тарировании весового механизма. Для этого необходимо отрегулировать положение

пластинки 12 по отношению к соплу 25 так, чтобы зазор между ними составлял 0,1

мм, а рамка 7 и шкала 16 располагались горизонтально. Полный перечень

последовательности выполнения работ по регулированию и настройке регулятора

потока УРЗ-1 приведен в техническом паспорте.

Точность работы регулятора УРЗ-1 определяют в результате

отбора десяти проб и взвешивания их на контрольных весах. Отбор проб следует

проводить так, чтобы весь поток зерна был направлен в пробоотборник. Отбор проб

проводят при максимальной производительности (7,0 т/ч), при этом на шкале рамки

7 должно быть положение 100%.

Устройство считается отрегулированным, если погрешность

расхода, определяемая по приведенной формуле, меньше 1:

погрешность расхода

погрешность расхода

В случае, если погрешность расхода превысит 1%, необходимо

переместить бегунок 17 в ту или другую сторону и проверить массу вновь

отобранных проб. В процессе эксплуатации точность работы регулятора потока УРЗ-1

необходимо проверять один раз в год.

Для повышения точности дозирования и надежности работы

регулятора потока УРЗ-1 должен быть смонтирован на жесткой раме, исключающей

передачу вибрации на него от других работающих механизмов, установленных в

данном помещении. Корпус необходимо устанавливать строго по уровню, принимая за

базу раму, на которой будет размещен регулятор потока.

Взвешивание зерна

перед подачей на очистку

Для взвешивания (учета) зерна, поступившего на обработку на

данную технологическую линию, необходимо установить автоматические весы. Имеются

рекомендации о том, что число взвешиваний в минуту не должно превышать более 2.

Для увеличения срока службы механизмов автоматических весов дальнейшее

уменьшение числа взвешиваний в единицу времени, т.е. повышение грузоподъемности

весов, было бы еще более рациональным. Однако в выпускном отверстии конуса весов

не рекомендуется устраивать какие-либо дозирующие устройства. Зерно после

опорожнения ковша весов должно полностью освободить его для следующей порции

взвешенного зерна. Поэтому сами автоматические весы должны выполнять роль

надежного дозатора зерна, направляемого на очистку. Чем более часто будут

следовать взвешенные порции зерна, тем равномернее будет загружено оборудование,

установленное после автоматических весов, так как в этом оборудовании

(сепараторах) нет никакой необходимости усложнять их конструкцию, устанавливая

дозирующие устройства любого типа.

Наилучшим решением было бы применение дозатора непрерывного

типа вместо порционного, каким являются автоматические весы. Однако в настоящее

время для мукомольных заводов не разработана соответствующая конструкция

дозатора непрерывного типа с суммирующим устройством расхода зерна. Поэтому,

учитывая типоразмеры изготавливаемого оборудования, следует рекомендовать

установку автоматических весов вместимостью грузоприемного устройства 50 кг на

технологической линии производительностью 6,0 т/ч, что обусловит необходимость

двух взвешиваний в минуту. Это требует более тщательного ухода за

весоизмерительным устройством, не обеспечивает более равномерную загрузку

сепаратора и, как следствие, более стабильную технологическую эффективность его

рабочих органов.

В результате соблюдения требований подготовки зерна в

элеваторе при обработке подготавливаемых партий в сепараторах А1-БИС-100

содержание пыли в зерновой массе значительно уменьшается. Поэтому в процессе

перемещения зерна внутри автоматических весов выделение пыли сравнительно

небольшое, однако все ограждающие устройства (защитный кожух) весов должны быть

закрыты; никаких дополнительных отверстий и щелей для подсоса воздуха, как и

дополнительную герметизацию, не предусмотренную конструкцией весов, устраивать

не рекомендуется. Норма отсоса воздуха для обеспыливания весов должна

соблюдаться 5,0 м

3/мин.