При совершенствовании технологической схемы рекомендуется

повсеместно заменять воздушно-ситовые сепараторы типа ЗСМ и сепараторы других

типов сепараторами Л1-БИС-12. Вследствие высокой эффективности очистки зерновой

массы от примесей за один проход через сепаратор А1-БИС-12 на первом этапе

подготовки зерна к помолу (табл. 1) нет необходимости организовывать

дополнительную, повторную, обработку зерна в воздушно-ситовых сепараторах на

остальных участках технологической схемы.

1. Эффективность очистки зерна в сепараторе А1-БИС-12

|

Показатели |

До очистки |

После очистки |

Эффективность очистки |

|

Выход фракции зерна и отходов после очистки, %: |

|

|

|

|

зерно |

- |

99.388 |

|

|

подсев |

|

0.025 |

|

|

аспирационные |

|

0.583 |

|

|

относы |

|

крупные примеси |

- |

0.004 |

|

|

Объемная масса зерна, г/л |

817 |

817 |

- |

|

Содержание отделимой сорной примеси (всего), % |

0.210 |

0.036 |

83.7 |

|

В том числе: |

|

крупной |

0.004 |

0.00 |

100.(1 |

|

мелкой |

0.099 |

0,0166 |

85.7 |

|

Содержание отделимой зерновой примеси (всего), %: |

1.758 |

1.328 |

27.4 |

|

легкой |

0.108 |

0.0198 |

86,8 |

|

В том числе: |

|

щуплые |

0.298 |

0.156 |

49.7 |

|

битые |

1.459 |

1.173 |

22.9 |

|

Содержание нормального зерна |

|

в аспирационных относах |

- |

1.62 |

- |

|

в крупных примесях |

|

0.51 |

- |

|

Объемная масса аспирационных относов, г/дм3 |

- |

523.0 |

- |

Необходимо отметить небольшое содержание нормального зерна в

отходах (табл. 2) и высокое содержание сорной и зерновой примеси. Большое

количество зерновой примеси в аспирационных относах обусловлено наличием в

зерновой массе щуплых и недоразвитых зерен.

Корпус сепаратора достаточно герметичен, аспирация

обеспечивает надежное обеспыливание машины, в связи с чем запыленность воздуха в

рабочей зоне не превышает 0,9 мг/м3, что ниже предельно допустимых норм.

Сепаратор имеет две самостоятельные секции, производительность каждой 6,0 т/ч,

поэтому можно одновременно обрабатывать зерно двух различных партий.

2. Качество отходов,

полученных при очистке зерна в сепараторе А1-БИС-12

|

Отходы |

Количество, % |

Объемная масса, г/л |

Примесь, % |

Нормальное зерно, % |

|

сорная |

зерновая |

|

Мелкие примеси(подсев) |

0,026 |

473 |

62,0 |

38,0 |

|

|

Аспирационные относы |

0,583 |

520 |

26,3 |

71,0 |

1,62 |

|

Крупные примеси |

0,004 |

|

94,5 |

0,4 8 |

- |

Однако в связи с тем, что кинематические параметры двух

секций кузова сепаратора едины, не рекомендуется обрабатывать одновременно две

различные культуры, требующие существенно различных параметров (эксцентриситет,

частота колебаний).

Отличительной особенностью конструкции ситового кузова

сепаратора А1-БИС-12 является то, что проходовая фракция сита первого яруса

поступает не в начало второго сита, а попадает на него по мере прохода через

отверстия сита верхнего яруса. Это позволяет существенно уменьшить высоту

ситового корпуса.

Эксцентриситет ситового кузова 8 мм, частота колебаний 350 в

минуту, что обеспечивает хорошие условия сепарирования и эффективную работу

очистителей сит в виде резиновых шариков Æ35

мм.

Вибропитатель сепаратора настраивают так, чтобы была

обеспечена подача зерна в пневмоканал равномерным по высоте и толщине слоем. Для

этого, изменяя статический момент грузов, находящихся на валу вибратора,

устанавливают величину (размах) колебаний 3,0 мм. Для увеличения размаха

колебаний грузы на валу вибратора следует сблизить, а для уменьшения —

раздвинуть.

Во время работы сепаратора питающая щель должна быть

полностью заполнена зерном слоем 30...50 мм, что предотвращает возможность

свободного проникновения воздуха в пневмоканал и способствует повышению эффекта

пневмосепарирования.

После завершения регулирования работы вибропитателя

приступают к настройке режима пневмосепарирования. Сначала проводят грубую

настройку пневмосепарирующего канала (пневмоканала). Для этого при помощи

штурвалов подвижную стенку устанавливают вертикально или с небольшим сужением

пневмоканала в нижней части. Расход воздуха регулируют при помощи дроссельного

клапана, расположенного в верхней части пневмоканала. При этом проверяют

качество отходов, выделенных в результате пневмосепарирования зерновой массы.

Качество относов по содержанию зерна и зерновой примеси должно соответствовать

требованиям, предъявляемым к соответствующей категории отходов.

Установление требуемой эффективности пневмосепарирования

начинают посредством постепенного равномерного сужения пневмоканала в его нижней

части при помощи штурвалов, расположенных снаружи в нижней части корпуса

пневмоканала. За изменением характера расположения струи зерна, входящей в

пневмоканал с лотка вибропитателя, наблюдают через смотровые стекла в корпусе

пневмоканала. Сужение пневмоканала проводят до тех пор, пока струя зерна,

выходящая из вибропитателя, не примет горизонтальное направление, что

свидетельствует о достаточно высокой скорости воздушного потока.

Затем при помощи двух штурвалов, расположенных снаружи в

верхней части пневмоканала, регулируют ширину его в верхней части и контролируют

качество относов, получаемых после горизонтального циклона А1-БЛЦ. Чем больше

ширина пневмоканала в его верхней части, тем более четко происходит

пневмосепарирование. Необходимо отрегулировать ширину пневмоканала так, чтобы

при условии возможно меньшего попадания полезного зерна в относы пневмоканал был

частично перекрыт дроссельным клапаном, расположенным в верхней части

пневмоканала.

Если по каким-либо причинам в течение длительного времени

будет изменена нагрузка на сепаратор, то необходимо уменьшить или увеличить

ширину пневмоканала в его верхней и одновременно нижней части. Фиксирование

положения регулировочных штурвалов следует проводить после получения данных о

качестве относов.

Неотъемлемой частью сепаратора А1-БИС-12, устанавливаемого в

зерноочистительном отделении мукомольного завода, является горизонтальный циклон

типа А1-БЛЦ (рис. 1).

Технологическая схема горизонтального циклона А1-БЛЦ

Технологическая схема горизонтального циклона А1-БЛЦ

Рис. 1. Технологическая схема горизонтального циклона

А1-БЛЦ:

1 - входное отверстие; 2 - корпус; 3 — рассекатель; 4 -

конусная крышка; 5 - торцевая стенка; 6 - конус; 7 - патрубок для вывода

очищенного воздуха; 8 - сборный конус; 9 - шлюзовой затвор; 10 - кольцевой

канал; 11 - лопасти; I - воздух с примесями; II - воздух на очистку; III –

относы

Принцип работы горизонтального циклона А1-БЛЦ основан на

создании центробежных сил движущегося с примесями воздушного потока, вследствие

чего крупные частицы отклоняются от оси циклона, достигают его наружной стенки,

скользят по ней, теряют скорость и выводятся за пределы циклона при помощи

шлюзового затвора.

Из рассмотрения схемы движения запыленного воздуха в циклоне

А1-БЛЦ следует, что это направление как бы противоположно по сравнению с

общепринятым направлением в известных центробежных пыле- отделителях типа ЦР,

УЦ, ЦОЛ и др. Воздух с примесями поступает через входное отверстие 1 в суженную

часть циклона, внутри которого соосно расположен полый рассекатель 3. Во входном

отверстии 1 размещены неподвижно четыре лопасти 11, изогнутые по винтовой линии,

которые придают вращательное движение потоку воздуха.

Воздух с примесями, приобретая вращательное движение,

движется по кольцевому каналу 10, образованному рассекателем 3 и наружным

корпусом циклона. Рассекатель заканчивается конусной крышкой 4, вершина которой

расположена соосно на некотором расстоянии от цилиндрического патрубка 7 для

вывода воздуха. На его наружной поверхности установлен конус 6 так, что между

его широкой частью (основанием) и торцевой стенкой 5 корпуса образован кольцевой

зазор, по которому примеси после скольжения по внутренней стенке корпуса 2 и

удара о конусную крышку 4 падают в сборный конус 8. К нему прикреплен шлюзовой

затвор 9 для выхода крупных примесей.

При расходе воздуха 2800…3000 м3/ ч гидравлическое

сопротивление циклона составило 125 Па. Из очищенного объема воздуха выделено

28.. .36 кг/ч относов. Эти относы представляли собой битые и недоразвитые зерна,

органическую примесь, семена сорных растений и небольшое количество пылевидных

частиц. Запыленность воздуха после циклона составляла 24...25 мг/м3,

запыленность воздуха на входе в циклон — 9500...1200 мг/м3. Коэффициент

пылезадержания 99,5...99,7%. Высокая эффективность пылезадержания объясняется не

конструктивными и аэродинамическими параметрами циклона, а высоким содержанием

крупных примесей в воздухе, направляемом на очистку в циклон А1-БЛЦ. При

увеличении содержания в воздухе пылевидных частиц коэффициент пылезадержания в

циклоне А1-БЛЦ будет значительно ниже.

К монтажу циклона А1-БЛЦ не предъявляют особые повышенные

требования. Некоторое отклонение продольной оси циклона от горизонтали

практически не оказывает влияния на эффективность его работы. Необходимыми

условиями являются жесткость крепления циклона на площадке и герметичность

соединений с воздуховодами. В случае наличия в очищаемом зерне крупных

волокнистых примесей (пакля, тряпки, длинные стебли растений), они могут

зависать на неподвижных лопастях 11, установленных во входном отверстии циклона.

Это нарушает спиралеобразное движение запыленного воздуха и существенно повышает

сопротивление циклона.

Установка циклона А1-БЛЦ оказывает положительное влияние на

снижение энергоемкости аспирационной сети, так как можно применять скорость

воздуха 13,0...14,0 м/с в воздуховодах после циклона А1-БЛЦ, не опасаясь

залегания крупных примесей на горизонтальных участках и фасонных деталях.

Поэтому циклон А1-БЛЦ необходимо устанавливать как можно ближе к

пневмосепарирующему каналу.

Если пылеотделитель, обслуживающий сепаратор А1-БИС-12,

расположен на расстоянии не далее 3...4 м от него и представляет собой

батарейную установку циклонов или фильтр типа РЦИ, то можно отказаться от

использования циклона АПБЛЦ.

Установку сепаратора А1-БИС-12 в технологической линии, где

ранее были расположены скальператор + аспиратор А1-БВЗ, сепаратор А1- ЗСШ-20,

камнеотделительная машина РЗ-БКТ, дисковые триеры (овсюгоотборники и

куколеотборники), камнеотделительная машина А1- БКВ для контроля отходов

камнеотделительной машины, можно рекомендовать только при следующей

последовательности расположения нового оборудования: сепаратор А1-БИС-12 с

горизонтальными циклонами А1-БЛЦ, камнеотделительная машина РЗ-БКТ, триеры

(куколеотборники, овсюгоотборники).

При такой последовательности установки оборудования,

технологическая эффективность этого участка линии подготовки зерна не снижается.

Значительно упрощается коммуникация и сокращается количество пылевыделяющих

точек, улучшаются условия обслуживания, повышается надежность и стабильность

работы оборудования.

Замена скальператора, аспиратора А1-БВЗ и сепаратора шкафного

типа ЗСШ-20 только сепаратором А1-БИС-12 при оставлении неизменным остального

участка технологической схемы (камнеотделительная машина РЗ-БКТ, группа триеров,

камнеотделительная машина А1-БКВ) является нецелесообразным и не дает

положительного эффекта.

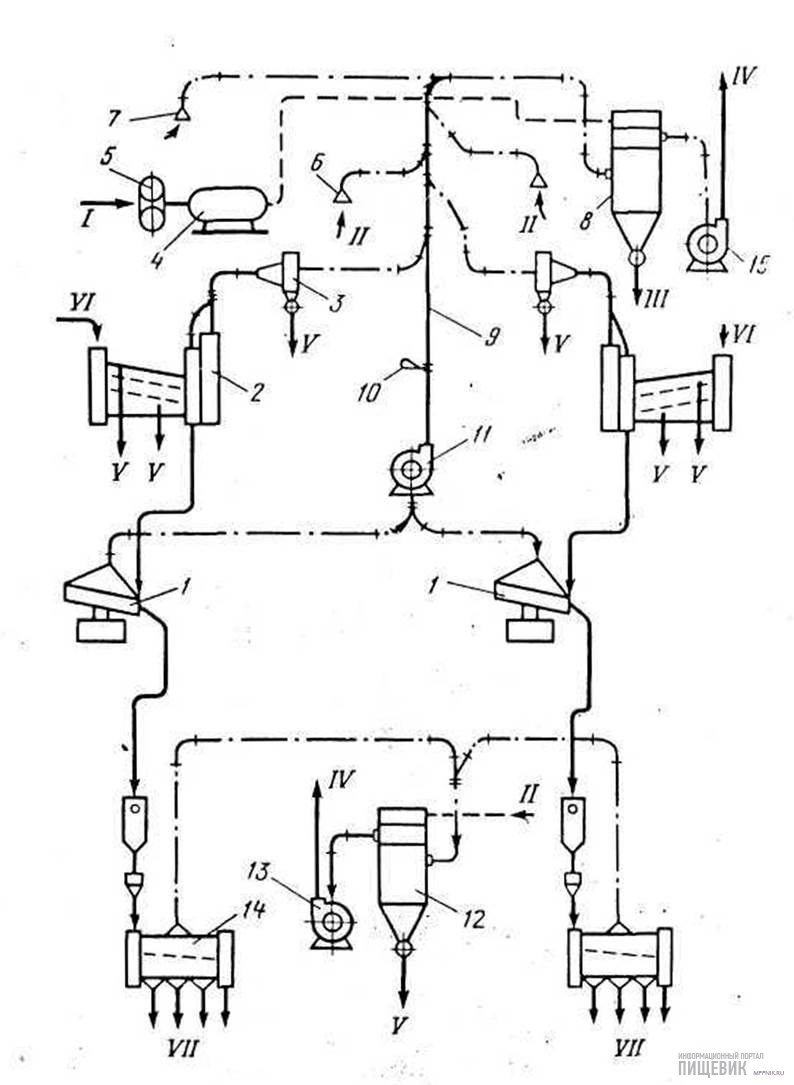

На начальном участке технологической схемы подготовки зерна к

помолу при техническом перевооружении или реконструкции следует считать

целесообразным следующую последовательность размещения зерноочистительных машин:

воздушно-ситовой сепаратор А1-БИС-12 (с циклонами А1-БЛЦ), камнеотделительная

машина РЗ-БКТ, триеры (куколеотборник, овсюгоотборник), обоечная машина (рис.

2).

Необходимо обратить внимание на последовательность установки

триеров. Вначале зерновую массу следует направить в куколеотборник, где наряду с

битыми зернами и другими мелкими примесями будут созданы условия выделения

мелких частиц минерального происхождения (песок). Это позволит уменьшить износ

рабочих органов овсюгоотборника, установленного после куколеотборника, и повысит

эффективность его работы.

Важным условием надежной работы группы вновь установленного

оборудования на первом этапе подготовки зерна к помолу служит обеспечение

требуемого воздушного режима для технологических и санитарно-гигиенических

нужд.

Вариант расположения некоторых видов комплектного оборудования в зерноочистительном отделении мельницы

Вариант расположения некоторых видов комплектного оборудования в зерноочистительном отделении мельницы

Рис. 2. Вариант расположения некоторых видов комплектного

оборудования в зерноочистительном отделении мельницы:

1— сепаратор А1-БИС-12; 2 - камнеотделительная машина РЗ-БКТ;

3 - триер-куколеотборник; 4 -

триер-овсюгоотборник; 5 - магнитная колонка; 6 обоечная машина; 7 - шлюзовой

питатель; 8 - материалопровод нагнетающей пневмоустановки; 9 - пневмоаспиратор

РЗ-БСД; 10 - машина мокрого шелушения А1-БМШ; 11 -увлажнительная машина А1-БШУ-2; I - зерно; II - минеральные примеси; III- куколь; IV - овсюг; V-

воздух; VI - воздух с примесями на очистку; VII - тяжелые относы; VIII - сточные

воды; IX - зерно на отволаживание

Для обеспечения нормальных условий эксплуатации группы машин,

включающих скальператор, аспиратор с замкнутым циклом воздуха А1-БВЗ, сепаратор

А1-ЗСШ-20, камнеотделительные машины А1-БОК и А1-БКВ, триеры, нории, необходимо

обеспечить отсос 12,0 тыс. м3/ч от 22 пылевыделяющих точек запыленного воздуха и

организовать двухступенчатую очистку его (в двух батарейных установках 4БЦ1Н и

двух всасывающих фильтрах типа Г4-1БФМ). Кроме того, 10 тыс. м3/ч воздуха

перемещается в двух аспираторах А1-БВЗ с замкнутым циклом воздуха. При установке

нового оборудования необходимо обеспечить отсос запыленного воздуха в количестве

18,8 тыс. м3/час12 пылевыделяющих точек (что свидетельствует о существенно

меньшей разветвленности аспирационной сети) и организовать очистку его в одном

фильтре типа РЦИР.

Необходимо отметить, что при новом комплекте оборудования 86%

воздуха расходуют на технологические нужды (обеспечение рабочих процессов в

оборудовании), в то время как по традиционной схеме на цели технологии расходуют

72% перемещаемых объемов воздуха.

При невозможности по каким-либо причинам установить фильтр

типа РЦИР необходимо сохранить основную структуру схемы двухступенчатой пылевой защиты, а

именно: батарейная установка циклонов + всасывающий фильтр типа Г4-1БФМ. Однако

для надежной работы камнеотделительных машин РЗ-БКТ необходимо устроить

самостоятельную аспирационную сеть с использованием пылеотделителей, сохраняющих

по времени высокую стабильность расхода воздуха. Поэтому использование в таких

аспирационных установках всасывающих фильтров типа Г4-1БФМ является

нерациональным. На этом участке технологической схемы более рациональным,

несмотря на некоторое снижение эффективности пылезадержания, является

использование двух последовательно расположенных батарейных установок

циклонов.

Иногда наблюдаются случаи, когда внезапно ухудшается

эффективность пневмосепарирования, в приемном ковше вибропитателя накапливается

большое количество зерна. Это происходит чаще всего по причине внезапной

остановки вибратора (порыв кабеля, выход из строя подшипников и др.) или в

результате разрушения пружин, поддерживающих днище вибропитателя. Работа

сепаратора А1-БИС-12 при отключенном вибропитателе не допускается, так как резко

снижается эффективность пневмосепарирования, а поврежденный кабель может служить

источником искрообразования и несчастных случаев.