Большой недостаток описанных типов пастеризаторов: ванн длительной пастеризации, паровых пастеризаторов с вытеснительными барабанами и мешалками состоит в том, что во время обработки в них молоко не защищено от контакта с окружающим воздухом. Это может быть причиной попадания в него из воздуха посторонних частиц и микробов, а также причиной появления пены. Установлено также, что нагревание молока в контакте с воздухом вредно отражается на его качестве.

От этих недостатков свободны закрытые пастеризаторы трубчатого и пластинчатого типов, где все процессы тепловой обработки протекают в узких закрытых каналах без доступа воздуха. Молоко, тепло- и хладоносители двигаются в них под напором, причем возможны значительные скорости потока и турбулентный режим, обусловливающий интенсивную теплопередачу.

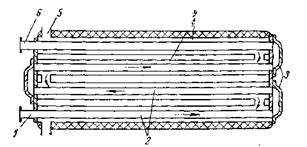

Рис. 1. Односекционный трубчатый пастеризатор:

1— корпус; 2 -- нагревательные трубки; 3 — изоляция; 4 — труба для входа молока; 5 — труба для выхода молока; 6 — кожух; 7 — автоматический редукционный паровой вентиль; 8 — манометр; 9 — терморегулятор прямого действия; 10 — вакуумметр; 11 — вакуумный клапан; 12—труба для входа пара; 13—струбцина; 14 — калач; 15 — ножка; 16 — опора; 17 — ротационный насос.

Трубчатые аппараты широко применяют на молочноконсервных заводах и на заводах, изготовляющих масло и сухое обезжиренное молоко, для пастеризации молока перед сгущением и для подогревания молока перед сушкой.

Горизонтальный одпосекционный трубчатый пастеризатор с паровым обогревом приведен на рис. 34.

Пастеризатор состоит из закрытого со всех сторон цилиндрического корпуса 1 и вмонтированных в корпус нагревательных трубок 2. Корпус изготовлен из листовой стали и окружен изоляцией 3 и наружным кожухом 6.

Корпус установлен на ножках /5, опорные части которых можно ввинчиванием регулировать по высоте для точной установки на неровном полу. Нагревательные трубки закреплены на торцовых стенках корпуса. Количество трубок зависит от производительности аппарата и бывает от 12 до 48. Свободные концы трубок, выступающие из аппарата, закрываются и попарно соединяются объемными калачами 14, которые прижимаются на резиновых прокладках при помощи струбцин 13.

Все трубки соединены друг с другом при помощи калачей последовательно в один непрерывный змеевик, обогреваемый паром, входящим в корпус аппарата по трубе 12.

Молоко поступает на пастеризацию или подогревание по нижней трубе 4. Проходя внутри трубок, оно нагревается паром, находящимся в корпусе, до установленной температуры и выходит по трубе 5.

Поступление пара регулируется автоматически в зависимости от температуры пастеризации установленным на трубопроводе терморегулятором прямого действия 9. Здесь же установлены вакуумметр 10, манометр 8 и автоматический редукционный паровой вентиль 7 (регулятор давления прямого действия), автоматически поддерживающий в подводящем паропроводе требуемое рабочее давление пара.

Для ликвидации вакуума, который возникает в корпусе по окончании работы, и прекращения подачи пара, установлен вакуумный клапан 11. Конденсат, образующийся при работе аппарата, удаляется из нижней части корпуса ротационным насосом 17, установленным под аппаратом на площадке станины.

В аппаратах этого типа молоко не только пастеризуют при температуре 85—87° С, но и нагревают до 110° С. В зависимости от принятого режима пастеризации в корпусе следует поддерживать большее или меньшее давление пара. Например, при температуре пастеризации 85° С давление пара около 0,3 ат, а при 100° С — около 0,75 ат.

Если молоко нагревают до 110° С, то соединяют последовательно два односекционных трубчатых пастеризатора с таким расчетом, чтобы в первом температура продукта повысилась до 80° С, а во втором — от 80 до 110° С.

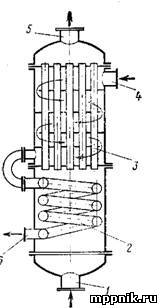

На некоторых молочноконсервных заводах нагревание до 110° С производят в трубчатых пастеризаторах двухступенчатого действия. Они состоят из двух групп трубок, каждая из которых заключена в горизонтальный цилиндрический корпус, причем оба цилиндра смонтированы на одной станине один под другим.

В нижней секции аппарата молоко нагревается до 60—65° С горячей водой, нагретой в отдельном бойлере до 80—85° С и циркулирующей по замкнутой системе. Верхняя секция пастеризатора обогревается паром, что позволяет нагревать молоко до 105—110° С. Режим пастеризации регулируется терморегулятором и контролируется посредством термографа.

Производительность трубчатых пастеризаторов зависит от числа и размеров трубок и бывает в пределах 2000—18 000 л/ч. Большое достоинство трубчатых пастеризаторов в небольшом количестве и малых размерах уплотнительных прокладок, требующих частого и трудоемкого ремонта.

Недостатком трубчатых аппаратов являются их большие размеры по сравнению с пластинчатыми аппаратами. Этот недостаток усугубляется еще и тем, что трубчатые аппараты требуют значительного свободного пространства со стороны калачей, необходимого для работы длинными ершами при чистке и мойке аппарата.

Другим важным недостатком трубчатых аппаратов описанного типа является отсутствие в них секций для регенерации тепла. Поэтому применяют эти пастеризаторы главным образом там, где регенерация тепла не нужна.

Трубчатые пастеризаторы без регенерации потребляют в час столько же тепла, сколько и паровые мешалочные аппараты. Количество тепла и соответствующий ему часовой расход пара при работе трубчатого аппарата определяются при необходимости по тем же формулам, как и для паровых пастеризаторов с вытеснительными барабанами.