На размольный процесс приходится 60% вальцовой линии станков, которые обрабатывают около 70% общего количества промежуточных продуктов, и 50—60% электроэнергии, расходуемой на измельчение зерна.

Извлечение муки на размольных системах при измельчении крупок и дунстов даже при «низком» режиме работы станков, как правило, не превышает 55%.

В настоящее время перед наукой и практикой стоит задача сокращения технологического процесса на мукомольных заводах на базе более рационального его построения и интенсификации помола.

Цель состоит прежде всего в том, чтобы путем совершенствования шлифовочно-размольного процесса получить максимально возможное извлечение высококачественной муки на головных размольных системах, а также сократить количество шлифовочных и размольных систем, уменьшив при этом оборот продуктов.

Известно, что муку высшего сорта формируют из потоков небольшого числа систем (первых трех размольных, второй шлифовочной, второй драной), на которые направляют круподунстовые продукты, образовавшиеся в результате дробления центральной зоны эндосперма. В случае недостаточного извлечения муки на этих системах часть круподунстовых продуктов попадает на последующие системы, где смешивается с круптодунстовыми продуктами из внутренней и периферийной зон эндосперма, что обусловливает ухудшение внешнего вида и хлебопекарных достоинств получаемой при этом муки.

В результате этого уменьшается возможность получения большого количества муки, соответствующей всем требованиям, предъявляемым к муке высшего сорта, и увеличивается выход муки первого и второго сортов.

Одним из путей решения этой проблемы является использование машин ударного и ударно - истирающего действия в комплексе с вальцовыми ставками.

В связи с этим за рубежом и в России ведут работы в двух направлениях:

делают попытки замены вальцовых станков, используемых для размола обогащенных крупок и дунстов, другими, более эффективными машинами, например измельчителями дезинтеграторного типа;

вводят в схему размольного процесса наряду с вальцовыми станками машины ударно-истирающего действия.

Многие ученые и практики обращают внимание на большую эффективность процесса измельчения при преимущественном использовании ударного нагружения материала.

Например, Е. М. Гутьяр доказывает, что при динамическом нагружении материалов возникающие напряжения вдвое больше, чем при статическом.

Р. Гио считает, что эффект измельчения зависит, при прочих равных условиях, от продолжительности приложения внешней силы и температуры тела.

И. Горяйнов и др. отмечают, что машины, ударного действия целесообразно применять не только в мукомольной, но и в других отраслях промышленности, например в комбикормовом производстве.

А. Р. Демидов и др. считают, что отсутствие достаточно полно разработанной теории удара и ударного измельчения приводит к тому, что до сих пор не создана методика расчета измельчающих машин ударного действия. Этим, по их мнению, можно объяснить наличие множества различных конструктивных решений в области создания машин подобного типа.

Р. В. Райли считает, что в дезинтеграторах измельчаемый продукт подвергается ударным и разрывающим воздействиям.

В отечественной мукомольной промышленности в настоящее время изучают возможность применения машин ударного действия вместо вальцовых станков, а также машин ударно-истирающего действия в дополнение к вальцовым станкам головных размольных систем.

Швейцарской фирмой «Бюлер» опубликованы данные о целесообразности включения между вальцовыми станками и рассевами первых четырех размольных систем ударных измельчителей типа дисмембраторов, а также энтолейторов типа MJZD и MJZE. Согласно имеющимся данным, применение этих измельчителей позволило без ущерба для зольности муки сократи, на три системы схему размола круподунстовых продуктов за счет более интенсивного извлечения муки на 1, 2, 3 и 4-й размольных системах.

Г. Румиф отмечает, что скорость приложения нагрузки способствует хрупкому разрушению материала, гак же как и при понижении температуры.

Теоретическое объяснение причин более высокого извлечения муки при повышении окружных скоростей ротора машин ударного действия было дано С. Д. Хусидом. Он исходил из положения физики твердого тела о том, что материалы, обладающие пластическими свойствами, с увеличением скорости прилагаемых разрушающих усилий ведут себя при измельчании как хрупкие тела. К таким же пластическим материалам относятся частицы эндосперма— крупки.

Рад исследователей в России и за рубежом отмечает, что машины с преобладанием истирающего воздействия на продукт могут служить лишь разрыхлителями его спрессованных частиц или дополнением к вальцовому станку, но не в качестве самостоятельных измельчителей.

Из машин ударного действия технологически наиболее эффективным является измельчитель с двумя сопряженными дисками со штифтами, расположенными концентрически в несколько рядов. Изменением количества штифтов и частоты вращения ротора, при прочих равных условиях, создают требуемый эффект измельчения продукта.

Результаты проведенных исследований подтвердили, что размольный процесс можно интенсифицировать, используя машины ударного н ударно-истирающего действия, при этом хлебопекарные свойства муки в ряде случаев даже улучшаются.

В производственных условиях мельзавода ВНИИЗ было определено влияние производительности и окружной скорости ротора измельчителя «ИЦ-1», установленного после вальцового станка 2-й размольной системы, на извлечение и зольность муки.

Влияние производительности (Q, кг/ч) и окружной скорости ротора (Vр , м/с) измельчителя «ИЦ-1», установленного после вальцового станка 2-й размольной системы на извлечение (И м , % ) и зольность муки (zм , %) показано в табл. 5.

Приведенные данные свидетельствуют, что окружная скорость ротора оказывает существенное влияние на эффективность работы измельчителя «ИЦ-1». Извлечение муки при окружной скорости ротора «ИЦ-4» 89 м/с на 4% больше, чем при скорости 62 м/с.

Величина нагрузки центробежного измельчителя от 800 до 1500 кг/ч влияет незначительно на эффект измельчения круподунстовых продуктов. Зольность муки, полученной после «ИЦ-1», обычно несколько выше, чем после вальцового станка.

Исследования последних десятилетий показали, что механическое воздействие рабочих органов измельчающих машин может оказать большое влияние на свойства крахмала и тем самым на весь ход технологического процесса приготовления хлеба. Показано, что по мере усиления механического воздействия на продукт мелющих вальцов (с повышением извлечения), при замене рифленых вальцов шероховатыми, при установке после вальцовых станков измельчителей ударно-истирающего действия, содержание поврежденных гранул крахмала может заметно возрастать.

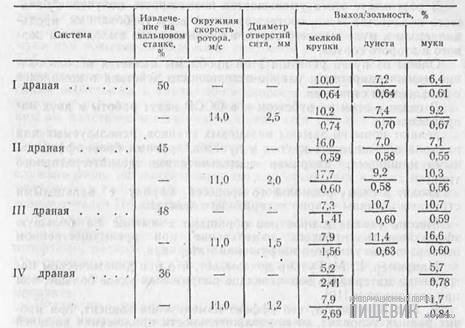

Таблица 1

Таблица 1

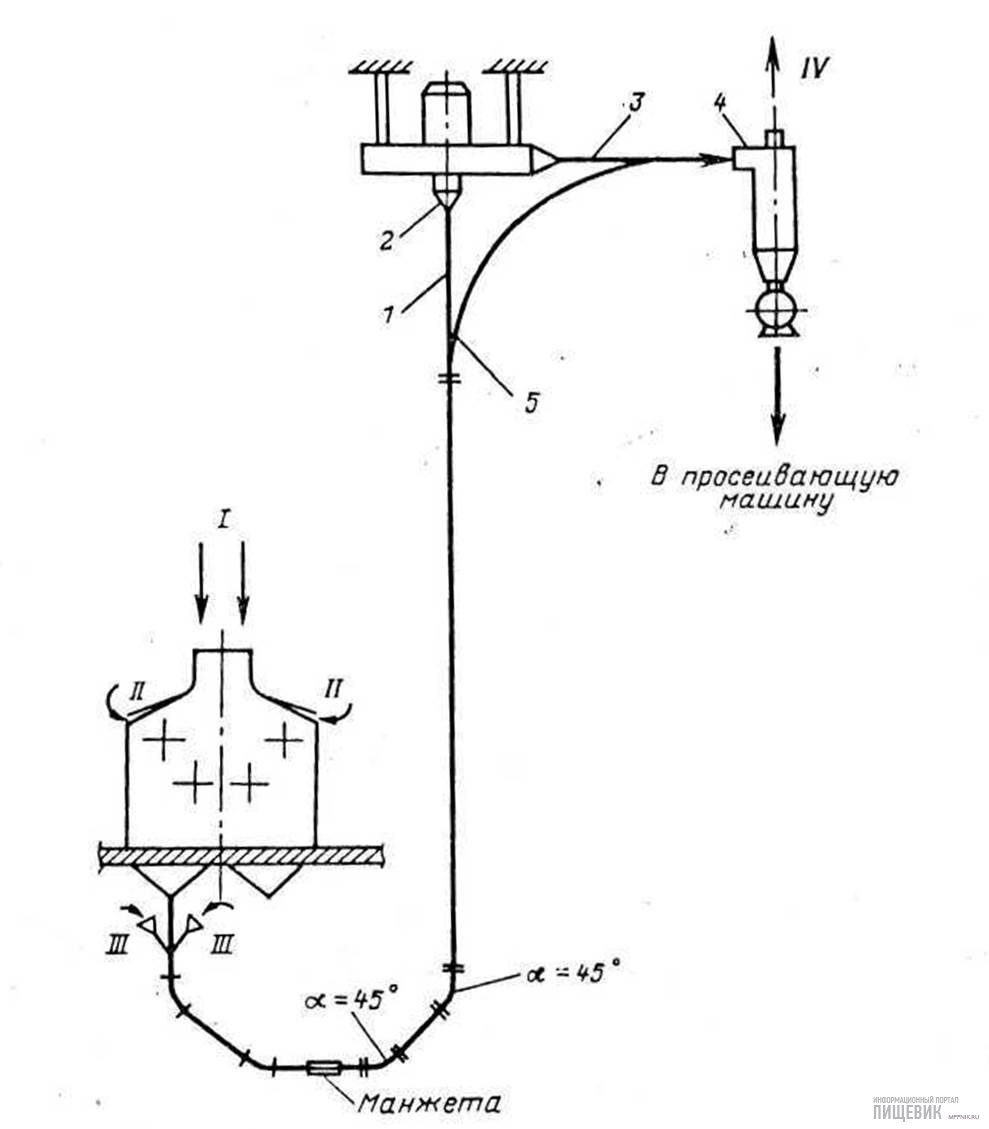

Таблица 1В связи с этим в исследованиях уделяется должное внимание не только качеству клейковины и изменению ее физических свойств, но и повреждению крахмальных гранул в процессе измельчения. В стендовых условиях мельзавода ВНИИЗ испытан также энтолейтор типа MJZD фирмы «Бюлер» с окружной скоростью ротора 70 м/с и с внешним двигателем (рис. 1).

Так как у этой модификации энтолейтора применяется клиноременный привод, то эта конструкция измельчителя позволяет изменять частоту вращения в пределах 30%. Для изменения частоты вращения необходимо заменить шкивы.

Продукт поступает в энтолейтор типа MJZD через центрально расположенный входной патрубок, где он подхватывается ротором со штифтами, отбрасывается к периферии и ударяется о стенки корпуса. Продукт собирается в специальном стальном корпусе и выводится через центральный выпуск из машины.

Рис. 1. Энтолейтор серии MJZD фирмы «Бюлер»

Конструкция энтолейтора типа MJZD позволяет его применять и на мукомольном заводе с механическим транспортом.

В табл. 2 показан гранулометрический состав зернопродуктов 1-й (Q= 1270 кг/ч) и 5-й (Q= 1120 ,кг/ч) размольных систем, па мельченных в вальцовом станке и энтолейторе типа MJZD фирмы «Бюлер» (Vр = 70 м/с) в стендовых условиях мельзавода ВНИИЗ.

Таблица 2

Таблица 2

Таблица 2Приведенные данные свидетельствуют, что энтолейтор такой модификации эффективно работает только на первых размольных системах после вальцовых станков. Извлечение муки увеличивается на 10% при работе энтолейтора типа MJZD фирмы «Бюлер» (Vр =70 м/с) после вальцового станка первой размольной системы.

Небольшие габариты и простота конструкции позволяют использовать измельчители на разных этапах технологического процесса производства муки. На мукомольных заводах Италии, Швейцарии, ФРГ, ГДР, Франции измельчители (энтолейторы) используют как самостоятельные измельчающие машины, а также в дополнение к вальцовым станкам.

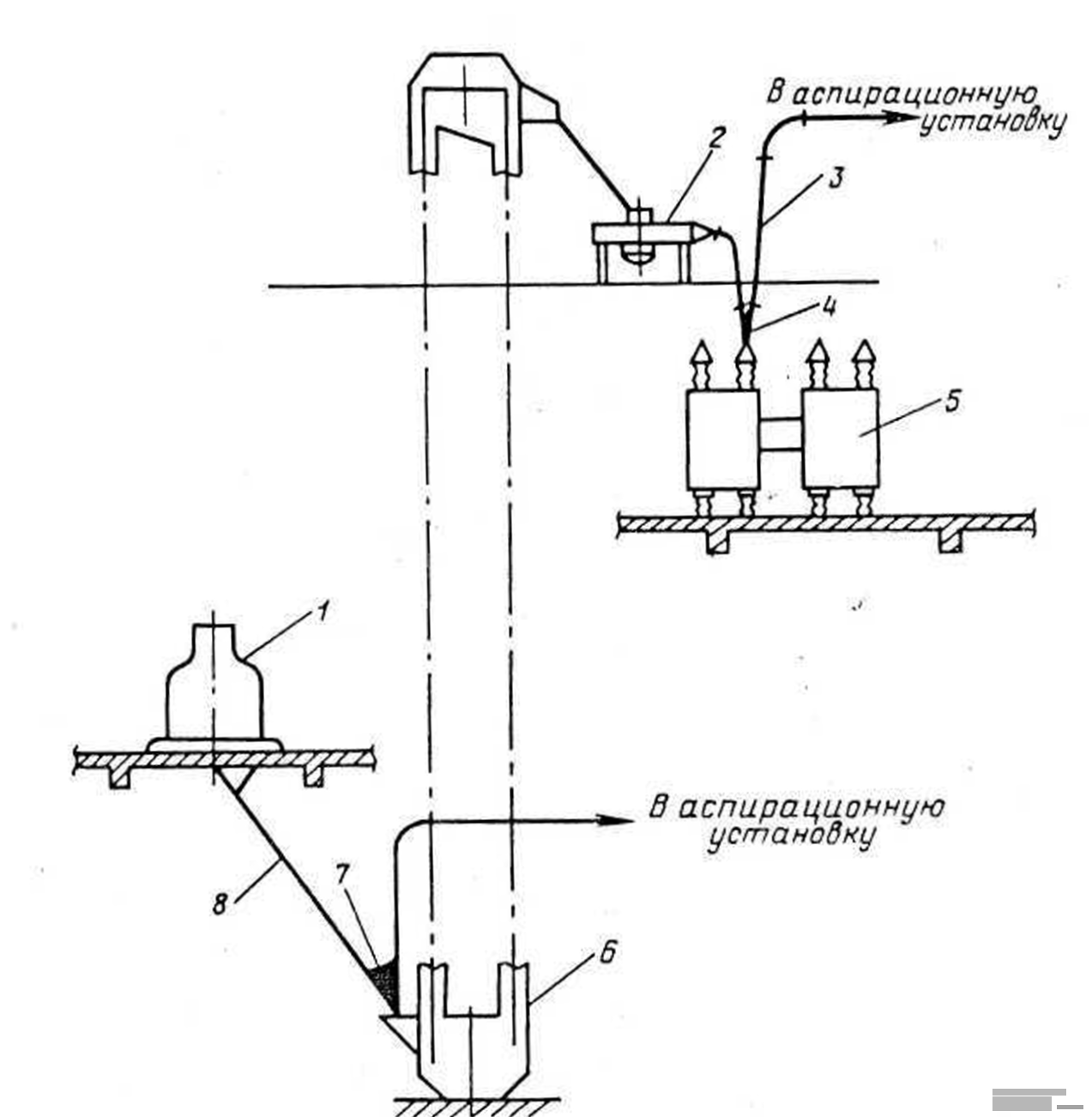

В связи с этим применяют несколько вариантов установки энтолейторов (рис. 2).

Наибольший интерес представляет размещение энтолейторов в непосредственной связи с пневмотранснортным материалопроводом, по которому продукт после вальцового станка поступает на рассев.

В связи с тем, что ротор энтолейтора совершает 1500— 3000 об/мин, создается разность давления порядка 150—200 мм вод. ст. и повышается транспортирующая способность материалопровода.

В Англии запатентована усовершенствованная схема транспортирования продуктов размола после вальцовых станков с дополнительным измельчением в энтолейторе. При этом к одному энтолейтору присоединены два материалопровода после вальцовых станков. Из энтолейтора продукт по горизонтальному участку материалопровода поступает в циклон. По имеющимся данным, такая система обладает высокой устойчивостью в работе.

Аналогичные схемы компоновки вальцовых станков с энтолейторами применяют на мельничных предприятиях Италии. Это позволяет отказаться от применения отвода перед циклоном, кроме того, энтолейтор служит дополнительным ускорителем движения продукта на горизонтальном участке материалопровода.

Рис. 2. Варианты установки энтолейторов на мукомольных заводах, проектируемых фирмой «Бюлер»

В Германии используют энтолейторы типа «Рекорд» с частотой вращения 46 м/с для дополнительного измельчения дунстов, получаемых с рассевов первых размольных систем, с последующим просеиванием измельченного продукта.

На некоторых зарубежных мельзаводах, перерабатывающих поочередно рожь и пшеницу, энтолейторы также получили широкое распространение, в особенности для измельчения промежуточных продуктов ржи, поступающих на шлифовочные системы, вместо вальцовых станков с гладкими вальцами. При этом окружная скорость ротора энтолейтора составляет 60 м/с.