Повышения эффективности и интенсификации процессов, по мнению специалистов, необходимо добиваться не только на стадии непосредственного производства, но и на заключительном этапе формирования сортов, хранения и отпуска продукции. Эти процессы требуют все более широкой автоматизации.

В последние годы для автоматизации и управления производством стали внедрять процессоры.

Автоматизация с помощью процессоров способствует сокращению административного и производственного персонала; упрощению- процесса, несмотря на расширение ассортимента; улучшению гомогенности продукции; лучшему использованию оборудования; совершенствованию контроля продукции, а также оптимальному использованию имеющихся складских помещений.

На одной из коммерческих мельниц в восточной Швейцарии построен и пущен в эксплуатацию элеватор для готовой продукции, в котором процессом формирования сортов муки управляют с помощью процессора и миниатюрной мнемонической схемы. 12—15 рецептов, составляемых обычно из 6—8 компонентов, заложено в память процессора, что позволяет производить муку по требованию.

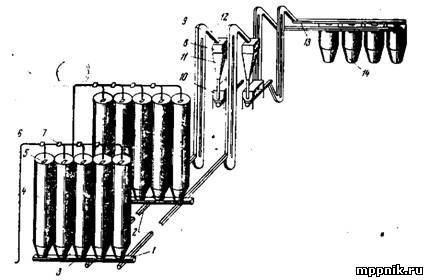

Мучной элеватор снабжен весами для отдельных компонентов, и многокомпонентными весами грузоподъемностью до 1 т, порционными смесителями, высокопроизводительными весовыбойными аппаратами, предусмотрены аэрозольтранспорт и линия гомогенизации муки, прием муки в мешках и цистернах.

Элеватор емкостью 1800 т располагает 46 силосами для муки и отрубей. Силосы элеватора предназначены: для хранения гомогенизированных компонентов; для муки, выбиваемой в мешки; для бестарного отпуска.

Над 18 силосами размещена порционная смесительная установка, включающая большие и малые весы для компонентов, а также двойной спиральный смеситель.

В качестве исходных данных для процессора используют показания нескольких весов, значения веса регистрируются и производится дальнейшая их обработка. Контрольные весы для муки на выходе ее из размольного отделения мельницы служат в рассматриваемом случае только для контроля выхода, их показания являются предварительными и не включаются в учетные данные мучного элеватора.

Для входного контроля служат ковшовые весы под силосами для гомогенизации. Вся выпускаемая мука проходит по меньшей мере один раз через 1000-килограммовые порционные весы и весы для компонентов. Для выходного контроля служат весы с круглой шкалой, установленные на загрузке вагонов-цистерн, и весы над выбоем.

Под шестью силосами находится весовыбойный агрегат для нескольких сортов муки с номинальной производительностью 400 меш/ч. Муку основных сортов грузят в вагоны без промежуточного хранения. Силосы для компонентов имеют вибрирующее выпускное днище, под ними находятся трубчатые шнеки для грубого и тонкого дозирования, платформенные весы с бункером емкостью 1000 кг, четыре бункера для витаминов и улучшителей с весами грузоподъемностью 10 кг. Под двумя весами размещен порционный смеситель с двумя вращающимися в противоположные стороны спиралями и двумя приводами для лучшего удаления остатка продукта.

Силосы, в которых находится мука для затаривания, имеют в нижней части вибрирующее выпускное устройство. Весы под ними оснащены шестью двойными шнековыми питателями, приводимыми от тормозных двигателей, рассчитанных на большой и малый потоки продукта. Разгрузочные воронки обеспечивают равномерную подачу продукта, что положительно влияет на точность взвешивания.

Двухпатрубковая выбойная установка служит для наполнения открытых бумажных мешков (по 50 кг), затем следует станция автоматической зашивки мешков.

Показывающее устройство весов позволяет осуществлять регулярный контроль веса мешка.

Большие, партии стремятся по возможности затарить и отгрузить без промежуточного хранения.

Описываемый элеватор для муки обеспечивает следующие экономические преимущества:

- помол многих партий пшеницы, простое ведение процесса на мельнице, повышение стабильности процесса;

- улучшение качества муки, обеспечение постоянного хлебопекарного достоинства;

- расширенный ассортимент товарной муки, учитывающий требования каждого потребителя;

- небольшой склад для муки в мешках;

- уменьшение штата обслуживающего персонала.

Команды управления от процессора поступают на обычные реле управления и от них передаются установке, обратная связь также производится через реле управления. В случае производства с однолинейным замкнутым циклом процессор может быть непосредственно связан с управляемой установкой.

Установка управления имеет в качестве новшества миниатюрную мнемоническую схему. Если мнемоническая схема обычно для этой установки имеет размеры 4000x1250 мм, схема в миниатюрном исполнении — только 1200X400 мм. На случай возможного выхода из строя процессора предусмотрено незамкнутое запасное ручное управление. О нарушениях в установке сообщается в виде ясного текста на экране и в протоколе, записываемом машиной.

В памяти процессора заложены 6 основных программ; 1 — наполнение силосов для компонентов; 2 — перемещение внутри склада; 3 — смешивание; 4 — обслуживание силосов с мукой для затаривания в мешки; 5 -обслуживание силосов для бестарного отпуска; 6—прием муки, не вырабатываемой на данном предприятии.

Операции наполнения силосов компонентами, поступающими с мельницы, гомогенизации, выбоя в мешки и отгрузки затаренной продукции, бестарного отпуска контролируются внешним управлением, которое однако связано с процессором. Применяемая установка управления имеет некоторые особенности. В начале процесса наполнения оператор должен напечатать с помощью клавишей для обслуживания номер базисной муки.

Процессор после этого выбирает предварительно предназначенные для наполнения силосы и подготавливает маршрут. Показание веса, снятое с весов, закладывается в память. Печатается протокол с фиксированием даты и времени.

Особенно важна рационализация производства в ночное время. В конце дневной смены оператор выбирает различные программы, например, дополнительного заполнения силосов для компонентов продуктом из силосов для гомогенизации или обслуживания силосов для бестарного отпуска с заданным количеством муки одной рецептуры. Вся программа снабжается стартовым временем, причем используют дешевую в ночное время электроэнергию для работы смесителей и двигателей воздуходувок. Посте выполнения программы или в случае неполадок остальную часть ночи машины и механизмы управления бездействуют.

Все основные рецепты мучных смесей заложены в память процессора. При печатании трехзначного числа состав смеем появляется на экране. Если данные лабораторных исследований оазисных компонентов муки вынуждают диспетчера несколько изменить их процентное соотношение или ввести в смесь дополнительный компонент, могут быть впечатаны изменения для очередной партии, что не отразится на основном рецепте, заложенном и память. Благодаря этому обеспечивается необходимая гибкость процесса.

Если общая масса товарной партии составляет 4200 кг, процессор выбирает минимальное количество порций при соблюдении рецептуры; например, 5 порций по 840 кг = 4200 кг.

Процессор сверяет немедленно после получения задания все желаемые смесительные программы, имеющиеся в распоряжении, с необходимыми количествами базисных компонентов муки. Если в результате проверки выявлен недостаточный запас, это указывается на экране. Оператор закладывает соответствующую программу по дополнительному наполнению силосов продуктом.

При приеме муки, не вырабатываемой на данном предприятии, следует впечатать номер и массу доставленного продукта. Процессор выбирает возможные приемные силосы и добавляет к массе их содержимого массу принимаемого продукта.

На расположенном в непосредственной близости от установки для выбоя в мешки избирательном табло необходимо предварительно выбрать желаемые силосы и количество мешков. Немедленно появляется номер имеющегося в распоряжении продукта. При отсутствии мешков весы блокируются.

После наполнения силосов для бестарного отпуска устанавливают заранее отпечатанный ордер. Впечатывают имя клиента и обозначение сорта, дату, время, массу, номера силоса и продукта выдает процессор.

При выборе процессора для управления зерновым или мучным элеватором решающими являются следующие факторы; меньшая стоимость по сравнению с обычной большой управляющей установкой; существенно большие возможности в отношении ведения хозяйства элеватора, инвентаризации и регистрации данных; повышенная гибкость процесса составления рецептур; снижение численности персонала и расхода энергии благодаря предварительно программируемой работе предприятия в ночное время.

Представляет интерес порядок формирования сортов в мучном элеваторе комбината хлебопродуктов в г. Раменском, в строительстве которого принимает участие фирма «Бюлер». Мельница будет иметь две секции производительностью 250 т/сут и должна обеспечить получение 75% муки с зольностью не выше 0,52%. Секция А предназначена для переработки пшеницы стекловидностыо не ниже 55%, секция Б — для размола иизкостекловидного зерна.

Схема секции А включает 4 драных, 8 ситовеечных, 5 сортировочных и 12 размольных систем, секции Б — 4 драных, 6 сортировочных и Ю размольных систем.

При выходе 75% по примерному балансу наиболее высокозольной является мука 7-й размольной системы — 1,46%.

При увеличении выхода до 83% предусмотрено формирование трех компонентов сортов.

Выход компонента I может достигать 72% при зольности 0,45— 0,48%.

Выход компонента II — 6%, его применяют в качестве добавки к компоненту I при составлении первого, второго и третьего (типа обойной) сортов.

Выход компонента III—4—5% (в нем содержится много частиц оболочек и алейронового слоя), его используют при формировании 3-го сорта. При отсутствии спроса на 3-й сорт компонент III может быть направлен в комбикормовый цех.

Под рассевами каждой секции установлено по три шнека для сбора муки, на которые при помощи поворотных самотечных труб можно направлять муку с любой системы.

В целях большей оперативности предусмотрены соответствующие производительность транспортных средств и емкость закромов: для компонента I—до 75% всей муки, компонента II—до 35%, компонента III —6% (при 83% помоле).

Контролируют в потоке белизну компонентов I и II с помощью установок МLD-110.

Емкость склада бестарного хранения 4550 т (при объемной массе 0,65 т/м3) соответствует 12-суточной производительности мельницы. Операции цеха: гомогенизация муки, составление однородных партий — формирование различных сортов муки по требованию хлебопекарной и кондитерской промышленности — выбой муки в мешки массой 50 кг с поточным отпуском на автомобильный и железнодорожный транспорт, бестарный отпуск муки в автомуковозы и вагоны-муковозы, расфасовка муки в пакеты массой 2 кг, групповая упаковка их в пачки массой 16 кг.

Предусмотрено обогащение муки высшего и первого сортов витаминами В1, В2 и РР.

Производительность линии многокомпонентного дозирования и смешивания при формировании сортов муки составляет 300— 400 т/сут, весовыбойного аппарата карусельного типа — 600— 700 меш/ч по 50 кг каждый, аэрозольтранспортных линий— 36—40 т/ч.

Смешивание компонентов может быть также предусмотрено путем перекачивания из одних силосов в другие, пропуска через длинные шнековые коммуникации и аэрозольтранспортные линии. Приготовленные гомогенные смеси, в случае их соответствия качеству определенного сорта, можно отпускать на автомобильный и железнодорожный транспорт без тары и в таре, минуя смесительную многокомпонентную линию.

Повышения эффективности и интенсификации процессов, по мнению специалистов, необходимо добиваться не только на стадии непосредственного производства, но и на заключительном этапе формирования сортов, хранения и отпуска продукции. Эти процессы требуют все более широкой автоматизации.

Повышения эффективности и интенсификации процессов, по мнению специалистов, необходимо добиваться не только на стадии непосредственного производства, но и на заключительном этапе формирования сортов, хранения и отпуска продукции. Эти процессы требуют все более широкой автоматизации.