При инспекции удаляются некондиционные (гнилые, незрелые, перезрелые, битые, плесневелые, с прозеленью и т. п.) плоды, непригодные для производства томатного сока.

Инспекция томатов

Инспекция томатов

Особое внимание следует обращать на удаление посторонних предметов, так как на последующих операциях они могут привести к поломке рабочих деталей машин, либо испортить готовую продукцию.

Предварительную сортировку сырья, предназначенного для изготовления томатного сока, желательно производить непосредственно в районе его заготовки путем отбора томатов, соответствующих установленным требованиям. Это в значительной степени облегчает инспекцию сырья и содействует повышению производительности линии.

Качество инспектирования сырья зависит от качества поступающего сырья, квалификации рабочих, скорости ленты, расположения плодов на ленте, освещения поверхности и удобства рабочего места.

Инспекция производится на специальном конвейере, по обе стороны которого размещены работницы на расстояние 0,8—1 м друг от друга.

Возле каждого рабочего места имеется рукав (либо ящик), некоторому удаляются негодные для производства томаты. Плоды, негодные для производства томатного сока, но допускаемые для изготовления других томатопродуктов, направляются на соответствующие линии.

Совершенно негодные плоды, а также посторонние примеси рекомендуется удалять за пределы цеха гидравлическим транспортером, используя для этой цели воду, отходящую из моечных машин.

Гидравлический транспортер для отходов обычно устраивается под лентой конвейера.

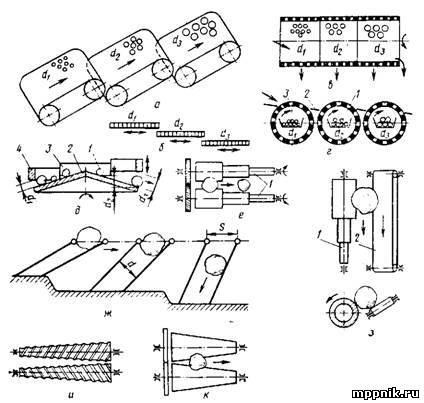

Для инспекции применяются транспортеры с гибкой либо жесткой лентой.

Транспортеры с жесткой лентой получили большое распространение при производстве томатопродуктов, так как, при этой конструкции легко осуществить мойку сырья на движущейся ленте после инспекции.

Транспортер с жесткой лентой состоит из станины, тяговых и несущих частей, приводного механизма и устройства для ополаскивания (душа). Станина транспортера изготовлена из углового железа и состоит из двух участков: горизонтального и наклонного. На горизонтальной части транспортера производится инспекция; на наклонной — окончательная мойка плодов, Кроме того при наличии наклонной части транспортера легко осуществляется подача сырья непосредственно в дробилку без дополнительных транспортирующих устройств. На горизонтальной части, по обе стороны станины, соответственно числу рабочих мест, имеются рукава, изготовленные из листового железа (либо деревянные), по которым негодное для производства сырье направляется в гидравлический транспортер для отходов.

Тяговые части транспортера состоят из двух бесконечных цепей, огибающих четыре звездочки. Указанные звездочки попарно насажены на два вала, один из которых (ведомый) расположен в начале транспортера, а другой (ведущий)—в конце.

Рабочая ветвь цепей (верхняя) движется по направляющим угольникам станины, а холостая (нижняя) — по поддерживающим звездочкам.

В местах перехода рабочей ветви цепей из горизонтальное направления в наклонное установлены направляющие ролики, свободно сидящие на осях крепления к станине.

Между цепями перетянута металлическая сетка, являющаяся несущей поверхностью транспортера. Для предупреждения скатывания плодов при прохождении по наклонной части транспортера на сетке на равном расстояния друг от друга установлены поперечные планки из углового железа.

Ведущий вал транспортера приводятся в движение от приводного вала посредством зубчатой передачи. Приводной вал установлен в глухих подшипниках, прикрепленных к станине, и расположен параллельно ведущему валу транспортера. На одном конце приводного вала в зависимости от местных условий насаживается либо червячное колесо редуктора (если транспортер имеет индивидуальный привод, либо шкив (если транспортер приводится в движение от общей трансмиссии).

В зависимости от качества первичной мойки и производительности транспортера душевые точка располагаются в два либо в три ряда над наклонной частью транспортера. Для стека и отвода воды в канализацию имеется специальный желоб.

Производительность инспекционного конвейера в основном зависит от ширины ленты и скорости движения.

Производительность стандартного инспекционного конвейера при однослойном расположении плодов и скорости ленты 0,10— 0,12 м/сек — от 7 до 8 т в час.

Пуск инспекционного конвейера в работу.

Перед пуском транспортера необходимо проверить:

а) исправность и чистоту сетки;

б) находятся ли в надлежащем санитарном состоянии рукава (или ящики) для отходов;

в) хорошо ли смазаны трущиеся поверхности машины (подшипники, звездочки, цепи, шестерни и др.);

г) достаточно ли давление воды в водяной магистрали и не забиты ля отверстия в душе;

д) достаточно ли прочно установлены все ограждения;

е) готовность линии к приемке сырья.

Если при предварительной проверке не обнаружено никаких дефектов, следует пустить транспортер, не загружая его сырьем.

При работе транспортера без нагрузки окончательно определяется исправность машины, после чего приступают к загрузке сырья.

Обслуживание транспортера во время работы.

В процессе работы необходимо следить:

а) чтобы при инспектировании полностью удалялись некондиционные плоды и посторонние примеси;

б) за равномерным поступлением сырья на ленту;

в) чтобы плоды на ленте располагались только в один слой;

г) за своевременным удалением отходов;

д) за своевременной смазкой трущихся частей;

е) за своевременным удалением моечной воды из душа.

Остановка инспекционного конвейера.

При остановке конвейера необходимо прекратить подачу сырья, после полной разгрузки ленты от сырья прекратить подачу воды в душ и после этого остановить транспортер.

Сетку и рукава для удаления отходов следует тщательно промыть и пропарить.

В случае, если замечены неполадки в работе машины, могущие привести к аварии или порче продукции, остановка конвейера про изводится немедленно.