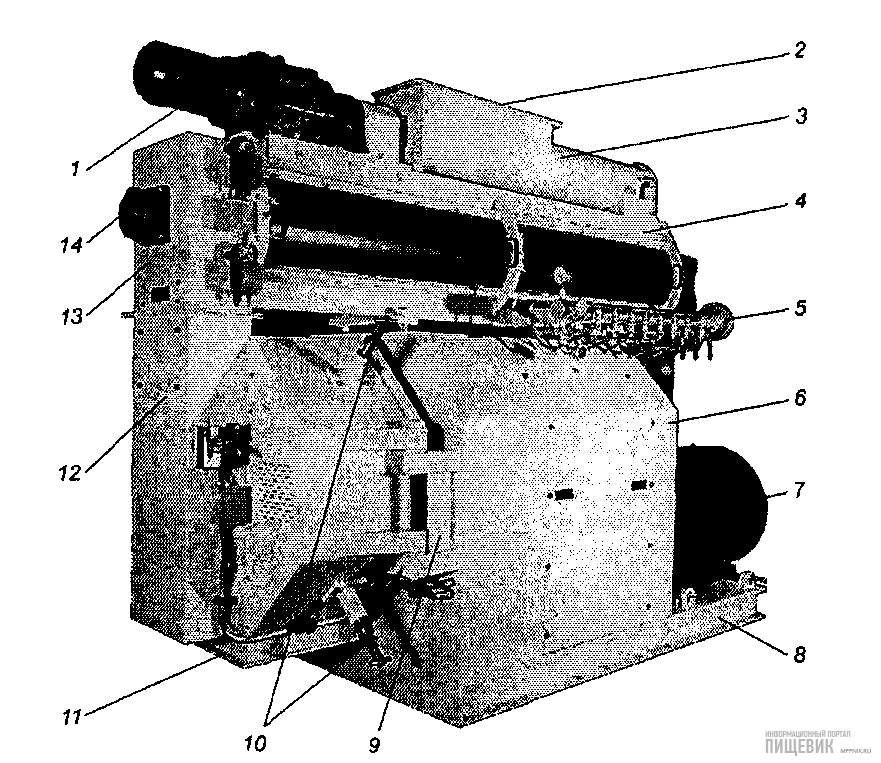

Гранулятор ДГ, как и пресс ДПА, предназначен для приготовления гранул сухим способом. Он состоит из питающего шнека, смесителя и пресса (рис. 1,а). В комплект гранулятора ДГ входят также охладительная колонка и измельчитель.

Питатель предназначен для равномерной подачи комбикормов в смеситель. В корпусе 8 питателя расположен шнек 9, получающий вращение через цепную передачу от привода питателя. Шнек приводится от электродвигателя мощностью 0,8 кет через шестеренчатый редуктор и вариатор. Вариатор изменяет число оборотов шнека в пределах от 5,25 до 52,5 в минуту. Степень вариации равна 10.

В верхней части корпуса шнека имеются загрузочное окно и крышки для очистки и промывки внутренней полости питателя, в нижней части – окно для выхода продукта из питателя в смеситель.

Смеситель предназначен для увлажнения и подогрева комбикорма паром или водой или для смешивания комбикорма с мелассой. Внутри корпуса смесителя на подшипниках 10 установлен вал 6, на котором приварены под углом к оси вала лопатки 7, с помощью которых продукт тщательно перемешивается и транспортируется к месту выгрузки. Смеситель приводится в движение электродвигателем мощностью 2,2 кет при помощи зубчатой пары и цепной передачи, число оборотов вала 121 в минуту.

У загрузочного окна установлены две форсунки, подающие на комбикорм горячую воду или мелассу в распыленном виде. Внизу корпуса смесителя установлены паровые камеры для подачи пара в смеситель. В нижней части смесителя имеется окно для выгрузки продукта в воронку.

Прессующий узел машины состоит из сменной матрицы 3, которая расположена в вертикальной плоскости, и двух прессующих роликов 4. Оси роликов расположены горизонтально.

Пресс приводится в движение от электродвигателя, который через муфту 18 передает вращение на вал-шестерню 17 редуктора. Выходной вал редуктора, на котором закреплена шестерня 11, является одновременно и рабочим шпинделем пресса, изготовленным как одно целое с планшайбой 2.

Шпиндель представляет собой полый вал, внутри которого проходит центральная ось 12, опирающаяся с одной стороны через фланец 16 на подшипник, установленный в стакане 13. Стакан 13 и фланец 16 имеют приливы с отверстиями, в которые вставлены предохранительные срезаемые штифты 15. Над фланцем 16 установлен конечный выключатель 14.

В случае перегрузки или заклинивания матрицы 3, закрепленной на планшайбе 2 с роликами 4, установленными на головке оси 12, при попадании между ними инородного тела возросшее усилие срезает предохранительные штифты и нормально неподвижная ось 12 вместе с фланцем 16 проворачиваются, воздействуя на ролик конечного выключателя. При этом электродвигатели гранулятора останавливаются.

В оси 12 имеются два продольных отверстия для смазки роликов 4. Смазка подается через две масленки, установленные со стороны предохранительных штифтов.

Гранулятор ДГ.

Гранулятор ДГ.

Рис. 1,а. Гранулятор ДГ.

При помощи трубок подводится смазка через эксцентриковые оси внутрь роликов. Прессующие ролики необходимо смазывать 2–3 раза в смену.

К дверце корпуса 1 крепится воронка 5. В верхней части воронки имеется крышка, служащая для отбора проб продукта и загрузки масличного продукта для запрессовки матриц на период остановки пресса.

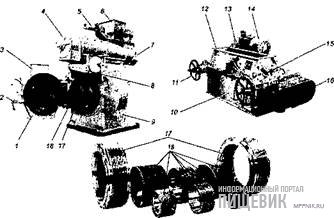

Гранулятор ДГ (продолжение)

Гранулятор ДГ (продолжение)

Рис. 1,б. Гранулятор ДГ (продолжение).

После пуска машины комбикормовая смесь поступает в питатель, который подает продукт в смеситель равномерно и в требуемом количестве.

Производительность питателя на различных комбикормовых смесях определяется по шкале в зависимости от числа оборотов шнека.

Продукт, попадая в смеситель, увлажняется (водой – через форсунки, а паром – через специальные паровые камеры). Увлажнение паром производится при давлении 3,5 кг/см2. После смесителя продукт, попадая между роликами и матрицей, выпрессовывается из отверстий матрицы. Отверстия в матрицах имеют полированную поверхность, что обеспечивает максимальную производительность.

На рисунке 1, б показаны рабочие органы гранулятора ДГ. На образующей цилиндра крышке гранулятора закреплены два механизма для подвода ножей, срезающих гранулы (на рисунке показан один механизм). Положение ножей 3 относительно вращающейся матрицы 2 регулируется, что дает возможность получить гранулы разных длин.

При вращении маховика 6 винт 4, на котором закреплен нож 3, получает продольное перемещение, приближая или отдаляя нож от матрицы. После установки ножа в требуемом положении винт стопорится гайкой 5. Прессующий ролик представляет собой стакан с углублениями на наружной поверхности, обеспечивающий лучший захват продукта в зону прессования.

Охладительная колонка марки ДГ

Охладительная колонка марки ДГ

Рис. 2. Охладительная колонка марки ДГ

Стакан на подшипниках вращается вокруг эксцентриковой оси. Это сделано для того, чтобы можно было при помощи специальных рычагов регулировать зазор между валком и матрицей. Перед началом работы прессующий валок должен быть подведен к внутреннему цилиндру матрицы так, чтобы матрица слегка вращала прессующий ролик.

На выходе из матрицы продукт выпрессовывается, срезается ножами до определенной длины и поступает на охладитель.

Охладительная колонка.

Из пресса гранулы выходят с температурой 50–80°С. Поэтому их охлаждают на охладительной колонке, одновременно в колонке снижается и влажность гранул (до 1%). Охладительную колонку можно устанавливать как самостоятельно, так и над измельчителем. Охладительная колонка марки ДГ (рис. 2) состоит из двух охладительных секций 1 – правой и левой,

В верхней части имеется приемный бункер 2, внутри которого расположен рассекатель 5 для разделения' продуктов на два параллельных потока. При загрузке продуктом наполняются две шахты, оборудованные с внутренней стороны сетками 6, а снаружи – жалюзи 7.

При работе охладителя воздух засасывается через жалюзи, проходит слой гранул и сетчатую стенку, попадает в общую камеру 8, расположенную между обеими секциями, и проходит в вентилятор через диффузор в боковой стенке.

На. воздушной линии между охладителем и вентилятором устанавливается заслонка для регулирования расхода и напора воздуха. Расход воздуха 7000 м3/ч. Вентилятор приводится в движение электродвигателем мощностью 13 кВт.

В нижней части охладителя имеется разгрузочное устройство, представляющее собой два вала с лопастями. Крыльчатки, вращаясь, создают поток продукта, выходящий из колонки. Изменяя величину рабочего зазора между заслонками 10 и лопастями крыльчатки, устанавливают количество проходящего продукта, т. е. производительность колонки.

Разгрузочное устройство приводится в движение от электродвигателя мощностью 0,8 кет через редуктор и вариатор скорости. Число оборотов крыльчатки 0,7– 7 в минуту.

Для сохранения постоянного уровня заполнения колонки на стенке приемного бункера укреплен датчик уровня, связанный электрической схемой с приводом разгрузочного устройства. При заполнении колонки до уровня продукта, последний, включает разгрузочное устройство, а в случае снижения уровня – отключает его. В верхней части бункера устанавливают аварийный датчик. В центре колонки имеется еще один датчик и заслонка 9, со единенная тягой с исполнительным механизмом.

В начале работы, когда колонка не заполнена гранулами, основной поток охлаждающего воздуха направляется через нижнюю часть колонки, для чего воздушный канал перекрывается заслонкой 9, устанавливаемой в горизонтальном положении. После заполнения колонки гранулами выше уровня нижнего датчика исполнительный механизм переводит заслонку в вертикальное положение, в результате чего воздух засасывается через всю поверхность жалюзи.

Гранулы охлаждаются в течение 5–10 мин.

Измельчитель.

При выработке мелких гранул производительность пресса снижается. Поэтому, чтобы не снижать производительность пресса, выработанные гранулы крупных размеров измельчают в мелкую крошку.

Измельчитель марки ДГ

Измельчитель марки ДГ

Рис. 3. Измельчитель марки ДГ.

Измельчитель марки ДГ (рис. 3) предназначен для измельчения гранул диаметром до 10 мм в крупу заданного размера.

Измельчитель состоит из корпуса 1, над которым установлен охладитель. Внутри корпуса вращаются навстречу друг другу два валка 2, изготовленные из отбеленного чугуна. Число оборотов ведущего валка 482, ведомого – 336 в минуту.

Для лучшего захвата и дробления гранул поверхность валков рифленая. Рифли ведущего валка выполнены по винтовой линии с углом наклона к оси валка 2°, а ведомого– по винтовой линии с углом наклона к оси валка 89°. В верхней части корпуса имеется прямоугольное окно 4 для приема продукта. С передней стороны расположены верхнее и нижнее смотровые окна, закрытые крышками. Крупноту измельчаемой крупки изменяют специальным штурвальным механизмом 5, регулирующим расстояние между валками.

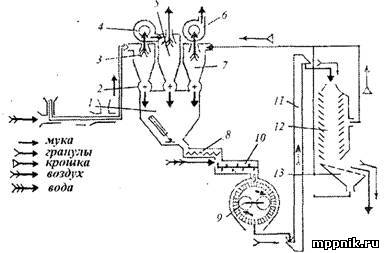

Машинно-аппаратурная схема агрегата ДГ

Машинно-аппаратурная схема агрегата ДГ

Рис. 4. Машинно-аппаратурная схема агрегата ДГ.

При установке валков проверяют их параллельность, так как неравномерный зазор между ними может привести к неравномерному износу и не обеспечит получения крупки заданного размера.

Продукт, поступающий из охладителя, может быть подвергнут измельчению; для этого его пропускают между валками. Если нет необходимости в измельчении, его можно пропустить мимо валков; для этого переводят заслонку 3 из одного положения в другое.

Валки приводятся в движение от электродвигателя мощностью 13 кет. Ведомый валок получает вращение от ведущего через клиноременную передачу. Ведомый валок имеет пружины, которые рассчитаны на усилия, необходимые для обеспечения дробления гранул. Если между валками попадает инородная твердая частица – валки сжимают пружину, в результате чего ведомый валок отклоняется от ведущего и пропускает частицы, после чего пружины возвращают валок в первоначальное положение.

На рисунке 4 показана машинно-аппаратурная схема агрегата ДГ.

Продукт, вырабатываемый в рассыпном цехе, после взвешивания на автоматических весах 1 направляется в силос 2, откуда его по мере надобности направляют в бункер 3, затем в сепаратор 4 или другой просеивающий механизм, магнит 5 и гранулятор 6. Гранулы поступают в охладитель с измельчителем 7, на сепаратор 9 типа ЗСП-10 для отделения мелкой нестандартной крошки и крупных частиц и автоматические весы 10 для гранул. Крупные частицы с сепараторов 4 и 9 измельчаются на молотковой дробилке 8 и возвращаются в бункер для повторного гранулирования. Туда же поступает мелкая крошка гранул с сепаратора 9. Далее приведена технические показатели пресса.

Технические характеристики пресса ДГ для сухого гранулирования комбикормов

Производительность, т/ч 8500–10500

Диаметры гранул, мм 3; 5; 8; 10; 12, 7; 19

Внутренний диаметр матрицы, мм 410

Число оборотов матрицы, об/ мин 213

Диаметр прессующих валков, мм 185

Количество электродвигателей 4

Общая мощность кВт 78,4