Шоколадная масса является основным полуфабрикатом, из которого формованием, главным образом отливкой в различные формы и последующим охлаждением, получают разнообразные шоколадные изделия. Формование шоколадных масс сопровождается рядом процессов, обуславливаемых специфическими свойствами, составом и особенностями их структуры.

В шоколадной массе без добавлений в среднем содержится (в %) сахара 38—60, какао-продуктов 7—57, жира 32—37. Влажность шоколадной массы составляет 1—2%. При температуре выше 30 °С шоколадная масса представляет собой однородную текучую среду определенной"вязкости, которая состоит из смеси мельчайших твердых частиц семядолей какао-бобов, сахара и различных вкусовых и пищевых добавок, равномерно распределенных в жидкой фазе— расплавленном какао-масле. Таким образом, шоколадная масса является высокоструктурированной дисперсной системой, состоящей из дисперсионной среды (какао-масла, влаги, жиров молока и орехов) и дисперсной фазы —очень мелких частиц сахара, семядолей какао-бобов, сухого молока, орехов, кофе и других добавляемых в шоколадные массы компонентов.

Качество и технологические свойства шоколадной массы, как структурированной системы, наиболее полно характеризуются ее эффективной вязкостью и дисперсностью твердой фазы.

Вязкость шоколадной массы определяет ее технологические свойства, поэтому она должна иметь постоянную оптимальную величину (до 20—25 Па*с по Реутову). При такой вязкости процесс формования протекает в наиболее благоприятных условиях.

Дисперсность твердой фазы (величина частиц) обусловливает вкусовые достоинства шоколадной массы и отформованного из нее шоколада. Размер частиц твердой фазы не должен превышать 25—50 мкм. Более крупные частицы делают шоколад грубым на вкус и снижают его ценные органолептические качества.

Поступающая на формование шоколадная масса должна обладать рядом технологических показателей, таких, как дисперсность твердой фазы, вязкость формуемой массы, температура и содержание жира.

Операции формования предшествуют фильтрация и темперирование шоколадной массы. Темперирование, или предварительная кристаллизация какао-масла, входящего в состав всех шоколадных масс, играет важную роль в структурообразовании шоколада и характеризует его способность к последующему хранению без изменений. Оно должно обеспечить создание условий для зарождения и развития кристаллов какао-масла в стабильной форме. Режим темперирования зависит как от рецептурного состава шоколадных масс, так и от температурного режима окружающей среды. Правильно проведенное темперирование определяет качественную сторону процесса формования шоколадных изделий.

Цель формования шоколадной массы — придать ей соответствующий товарный вид и форму, характерные для готовых изделий. Формование сопровождается рядом сложных процессов, которые обуславливаются особенностями структуры шоколадных масс и их реологическими свойствами, от которых в значительной степени зависит качество получаемых шоколадных изделий.

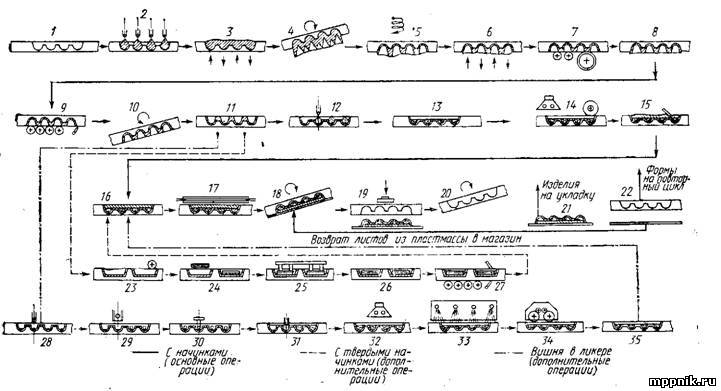

Процесс формования состоит из следующих операций: постоянного поддержания определенной температуры шоколадной массы, ее непрерывного перемешивания, точного дозирования порций шоколадной массы в формы, обработки ее на вибраторах, охлаждения и извлечения готовых, принявших определенную форму изделий.

Изготовление шоколада с начинками или добавлениями требует проведения некоторых дополнительных операций. Для того чтобы снизить вязкость шоколадных масс, используемых для образования корочек (оболочек) и донышек при производстве изделий с начинками, придать им большую текучесть и способность лучше формоваться, за рубежом иногда вводят дополнительно ПАВ (очищенный лецитин). Однако очень часто для формования донышек используют шоколадную массу с содержанием жира около 36%, что увеличивает потери на данном участке.

При формовании шоколадных изделий используются главным образом металлические формы. В последнее время начали применять блочные или листовые (вкладышевые) пластмассовые формы, а также оболочковые формы из фольги или тонкой пластмассы, которые затем служат упаковочным материалом для готовых изделий.

Шоколадные массы, представляющие собой грубодисперсные суспензии, обладают седиментационной неустойчивостью и способностью расслаиваться. Седиментационную устойчивость масс поддерживают путем механического воздействия — непрерывного перемешивания или гомогенизацией шоколадной массы. Шоколадным массам свойственна также высокая вязкость и значительная сила поверхностного натяжения, которые обуславливают низкие литейные свойства и недостаточную растекаемость масс по поверхности форм. В связи с этим при формовании приходится прибегать к принудительному дозированию, обеспечивать максимально возможную заполняемость поверхности ячеек форм, используя ленточную или точечную системы заполнения при помощи рабочих органов дозирующе-формующих машин (преимущественно плунжерных насосных систем). Для снижения продолжительности растекания порций шоколадной массы используют также воздействие вибрации.

Большую роль при формовании шоколадных изделий играет температурный режим, который определяется температурами формуемой массы, формы, начинок, поступающих на формование, отформованных изделий и температурой помещения, в котором проходит процесс формования, охлаждения, завертки и упаковки готового продукта. Режимы темперирования и охлаждения выбирают и создают в зависимости от вида вырабатываемых изделий, состава шоколадной массы, количества и качества содержащегося в ней жира. Они могут быть различными даже для отдельных участков одного и того же автомата.

Нарушение режимов темперирования и охлаждения вызывает массовый брак вследствие жирового или сахарного «поседения» шоколада, при котором на поверхности изделий в первом случае образуются кристаллы жира — какао-масла, а во втором образуются мелкие кристаллы сахарозы, изменяющие внешний товарный вид готовых изделий.

Причиной жирового «поседения» является нарушение режима темперирования шоколадной массы и охлаждения отформованных изделий. Оно может наступить уже при формовании или после его проведения.

Причиной сахарного «поседения» является переохлаждение изделий, которое вызывает конденсацию влаги на их поверхности, растворение сахара и последующую кристаллизацию его при подсыхании на отдельных участках или на всей поверхности готового изделия.

Поэтому при формовании готовых изделий температура поступающих форм должна быть 30 °С, оттемперированной шоколадной массы — 29—31 °С и поступающих на формование начинок — 30—34 °С.

В основных холодильных камерах, в которых шоколадные изделия перед выходом из автоматов охлаждаются 20 и более минут, поддерживается температура 5—8°С с повышением ее в зоне акклиматизации до 12—15 °С.

Температура окружающей среды, а следовательно, и температурный режим в производственных помещениях, где установлены и работают автоматы, играют важную роль для успешного проведения процесса формования. В помещениях, где проводится формование (теплая зона), рекомендуется поддерживать температуру около 25—27 °С, а в помещениях для конечных операций — выемки изделий из форм, их завертки и упаковки— в пределах 18—20 °С. Желательно, чтобы эти помещения были разделены легкой перегородкой. Изготовление и подготовка начинок должны выполняться в изолированном от формования помещении. На участок формования они должны поступать оттемперированными.

Непрерывность процесса формования и синхронизация отдельных операций, создание и поддержание заданных температурных режимов обеспечиваются различными приборами и средствами автоматизации.

Отформованные изделия перед поступлением на завертку проверяют на наличие в них металлических частиц специальными приборами — дефектоскопами. При продолжительном сигнале дефектоскопа, который свидетельствует о наличии в изделиях металлических частиц, весь ряд плиток удаляется.