На зерноперерабатывающих предприятиях применяют воздушные сепараторы разнообразных конструкций. Условно их подразделяют на две группы: пневматические сепараторы, предназначенные для мукомольных заводов с пневматическим транспортом, и аспираторы - для мукомольных заводов с механическим транспортом.

Для зерноперерабатывающих предприятий выпускают в основном пневмосепараторы типа БПС четырех типоразмеров производительностью 1,5; 2,5; 5 и 10 т/ч.

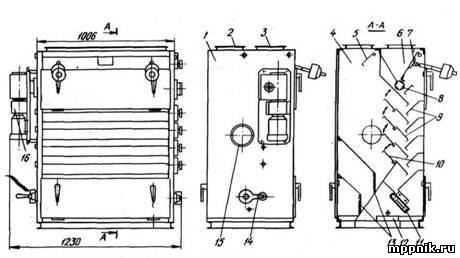

1- патрубок приемный, 2 - обводной канал; 3 - камера разгрузочная; 4 - корпус; 5 - крышка корпуса; 6 - отражатель, 7 - канал пневмосепариру-ющий; 8 - стенка подвижная, 9 - бункер; 10-затвор шлюзовой; 11 - станина

Рисунок 1 - Пневмосепаратор БПС-10

Пневмосепаратор марки БПС-10 (рисунок 1) состоит из следующих основных узлов: корпуса 4 с крышкой 5, бункера 9, станины 11, шлюзового затвора 10 и электродвигателя с редуктором. Корпус разделен перегородками на разгрузочную камеру 3, обводной канал 2 и пневмосепарирующий канал 7.

Питающий механизм в разгрузочной камере автоматически поддерживает постоянный уровень зерна в ней. Механизм представляет собой два сблокированных грузовых клапана и питающий валик, который распределяет зерно по длине канала.

Скорость воздуха в канале регулируют перемещением стенки винтовым устройством.

Пневмосепараторы БПС выполняют в двух вариантах в зависимости от способа подачи транспортирующего воздуха. Первый вариант предусматривает установку спиральной насадки в верхней части сепаратора, которая позволяет принимать продукт с любой стороны. Зерно с примесями отделяется в спиральной насадке от транспортирующего воздуха и поступает в разгрузочную камеру. Как только уровень зерна в камере поднимется до верхнего грузового клапана и преодолеет его сопротивление, открывается сблокированный с верхним нижний грузовой клапан, и через щель между нижним клапаном и питающим валком зерно начинает поступать в псевмосепарирующий канал. При прекращении подачи зерна грузы возвращают клапаны в первоначальное положение. Сыпь продукта регулируют изменением положения грузов на рычагах.

Воздух по обводному каналу под наклонным дном разгрузочной камеры поступает снизу в пневмосепари-рующий канал навстречу потоку зерна, подхватывает легкие примеси и уносит их в циклон. Очищенное зерно поступает в бункер и выводится шлюзовым затвором.

По второму варианту зерновая смесь поступает через продуктопровод, соединенный с нижней частью приемного патрубка 1, и продолжает по инерции двигаться вверх, где при помощи отражателя 6 направляется в разгрузочную камеру. Последующая очистка не отличается от описанной в первом варианте.

Аспиратор БДА. Работает на постоянном объеме воздуха и не требует специальных аспирационных сетей.

Исходная смесь поступает из бункера 5 (рисунок 2) в приемный канал 4, почти полностью заполняет его в соответствии с положением грузового клапана 3, откуда равномерным слоем падает на отражательный щиток 2, а с него в выпускной канал 1. Зерно дважды продувается воздушным потоком: при выходе из приемного канала и после разбрызгивания на 'отражательном щитке. Легкие примеси, унесенные потоком воздуха, осаждаются в осадочной камере 6 и шнеком 7 выводятся из машины. В выпускной трубе для отходов установлен противоподсосный клапан. Воздух, освобожденный в осадочной камере от пыли и относов, засасывается по трубе 8 в вентилятор 9, который нагнетает воздух снова в рабочую камеру машины. Скорость воздушного потока регулируют клапаном, рукоятка которого выведена наружу.

1 - канал выпускной; 2 - щиток отражательный; 3 - клапан грузовой; 4 - канал приемный; 5 - бункер приемный; 6 - камера осадочная; 7 - шнек; 8 - труба воздухоотводящая; 9 - вентилятор.

Рисунок 2 - Аспиратор БДА с замкнутым циклом воздуха

Следует отметить, что в процессе рециркуляции воздух постепенно загрязняется и не обеспечивает полное удаление пыли, поэтому эффективность очистки в аспираторах с замкнутым циклом воздуха на 8-10% ниже, чем в аспираторах с переменным объемом.

Воздушный сепаратор A1-БВЗ. Предназначен для очистки зерна от примесей, отличающихся аэродинамическими свойствами, а также для сепарирования крупы, контроля отходов и удаления продуктов шелушения пленчатых культур. Цикл воздуха замкнутый.

Основные узлы сепаратора следующие: корпус, приемное устройство, рабочая камера, осадочная камера, вентилятор, приводное устройство.

Металлический корпус сварной конструкции изготовлен из листовой стали. На передней и боковой стенках устроены окна с откидными дверками для осмотра рабочей и осадочной камер.

а - схема; б - схема установки рассекателей; 1 - воронка загрузочная; 2- канал пневмосепарирующий; 3-камера осадочная; 4- стенка осадочной камеры, 5 - шнек вывода относов; 6 - патрубок разгрузочный; 7-планки, 8 - камера рабочая; 9- клапан грузовой, 10-гребенка; 11 - канал зерновой; 12 - рассекатели.

Рисунок 3 - Воздушный сепаратор А1-БВЗ

Приемное устройство состоит из загрузочной воронки 1 (рисунок 3 , а), зернового канала 11 переменного сечения, рассекателей 12 и грузового клапана 9. Рассекатели, размещенные в четыре ряда в широкой части зернового канала, представляют собой короткие металлические уголки, установленные вершиной кверху (рисунок 3,б). Клапан 9, прикрывающий зерновой канал снизу, крепится винтами к валику с грузом, установленному в боковых стенках сепаратора. Равномерность загрузки сепаратора по всей длине рабочей камеры обеспечивается регулировкой положения груза на валике клапана.

Рабочая камера 8 образована двумя боковыми и передней стенками сепаратора, а сзади она ограничена стенкой 4 осадочной камеры. По всей длине рабочей камеры укреплены три планки 7, положение которых друг относительно друга можно регулировать, используя продолговатые пазы для крепления планок в стенках сепаратора. Зернопродукты, поступающие из зернового канала, подвергаются многократному продуванию восходящим воздушным потоком, после чего выпускаются из канала через разгрузочный патрубок 6. В верхней части рабочей камеры установлена гребенка 10, предназначенная для выравнивания и равномерного распределения воздушного потока по всей длине камеры.

Зерно, поступающее в приемное устройство 1 при помощи рассекателей 12 равномерно распределяется по всей длине зернового канала 11, в нижней части которого установлен грузовой клапан 9. С грузового клапана зерно поступает на планки 7 рабочей камеры. Пересыпаясь с одной планки на другую, зерновой поток четыре раза продувается воздушным потоком. Легкие примеси, захваченные воздушным потоком, уносятся через аспиращюнный канал 2 в осадочную камеру S, предназначенную для отделения пыли и примесей от воздуха. Эти отходы транспортируются из осадочной камеры шнеком 5.

Воздух, очищенный от пыли и примесей в осадочной камере, засасывается центробежным вентилятором через щель дросселя и патрубок, после чего вновь нагнетается в рабочую камеру, циркулируя по замкнутому циклу.

Техническая характеристика воздушного сепаратора А1-БВЗ

Производительность, т/ч 10

Длина пневмосепарирующего канала, мм 1200

Диаметр ротора вентилятора, мм . 600

Частота вращения, об/мин.

ротора вентилятора 1100

шнека осадочной камеры 260

Электродвигатель:

мощность, кВт 3

частота вращения, об/мин 950

Габаритные размеры, мм:

длина 1800

ширина 1550

высота ... 1962

Масса, кг 600

Большинство воздушных сепараторов зарубежных фирм по конструкции и принципу действия аналогичны выпускаемым отечественной промышленностью.

1, 7 - шнеки вывода очищенного зерна, 3 6-клапан грузовой 2, 5 - распределитель шнековый, 4 - вентилятор, 8 - шнек вывода относов

Рисунок 4 - Аспиратор СС16 А («Супериор», США)

Аспиратор СС16-А. Фирма «Супериор» (США) выпускает аспираторы оригинальной конструкции. Например, аспиратор СС16-А, предназначенный для очистки пшеницы, ячменя, ржи и риса (рисунок 4), работает по следующей схеме: исходная смесь поступает в два шнековых распределителя 2 и 5 с грузовыми клапанами 3 и 6 и через нижние отверстия камер, образуемые двумя наклонными створками, подается в пневмосепарирующие каналы. Пневмоканал для каждого распределительного устройства состоит из двух вертикальных каналов для более тонкой очистки зерна. Выделенные примеси из всех четырех каналов осаждаются в центральной осадочной камере гравитационного типа и выводятся шнеком 5. Сепаратор оборудован встроенным вентилятором 4. Воздушный режим регулируется клапаном у всасывающего отверстия вентилятора. Очищенное зерно выводится четырьмя шнеками 1 и 7, попарно установленными под каждым распределительным устройством. Воздух в каналы подается с двух сторон. Общая длина пневмосепарирующих каналов 8200 мм, что позволяет сепарировать смесь с небольшими удельными нагрузками и обеспечивает высокую эффективность.

К недостаткам сепаратора следует отнести невозможность раздельного регулирования воздушного режима в каналах, недостаточно эффективное относоосаждающее устройство и трудный доступ к приемно-распределительным устройствам.

1- камера загрузочная цилиндрическая, 2 - воронка центратьная, 3 - конус распределительный, 4 - камера осадочная, 5 - наружный канал для зерновой смеси, 6 - кольцо огктоняющее, 7-канал пневмосепарирующий, 8-патрубок выпуска очищенного зерна, 9 - затвор шлюзовой вывода тяжелых относов, 10 - регулятор расхода воздуха, 11-выход запыленного воздуха 12 - канал подачи чистого воздуха, 13 - окно смотровое, 14 - регулятор подсоса воздуха

Рисунок 5 - Схема действия двойного круглого аспиратора MPTD («Бюлер», Швейцария)

Круглый аспиратор. Отличительная особенность воздушных сепараторов фирмы «Бюлер» (Швейцария) - вибрационный питатель с электромагнитным колебателем. Лоток вибропитателя установлен с небольшим уклоном и обеспечивает предварительное расслоение зерновой смеси, что намного увеличивает эффективность очистки (рисунок 5).

Оригинальна конструкция круглого аспиратора той же фирмы, выпускаемого в двух следующих модификациях: MPTD и МРТЕ. Аспираторы обеих модификаций выполнены в виде металлического цилиндрического корпуса, который может быть подвешен к потолку или установлен на полу. Оба аспиратора могут работать в условиях механического и пневматического транспорта. В последнем случае аспиратор одновременно выполняет функции разгрузителя.

Схема действия сепаратора MPTD следующая (на рисунке показан вариант с гравитационной подачей зерна). Исходное зерно поступает в камеру загрузочную 1 и падает на регулируемую центральную воронку 2, откуда попадает на неподвижный распределительный конус 3. Распределяясь на поверхности конуса, зерновая смесь самотеком поступает в наружный канал 5, в средней части которого установлено отклоняющее кольцо 6. Это устройство направляет зерновую смесь в кольцеобразный пневмосепарирующий канал навстречу воздушному потоку. Восходящий воздушный поток уносит аэродинамически легкие примеси б осадочную камеру 4, объем которой обеспечивает осаждение тяжелых относов, включая испорченные пустые зерна. Тяжелые относы выпускаются через шлюзовой затвор 9. Легкие относы уносятся воздухом через трубу 11 и выделяются в фильтре или циклоне. Очищенное зерно из пневмоканала выводится через патрубок 8. Таким образом, за один проход из зерновой смеси выделяются тяжелые (испорченные легковесные зерна) и легкие (пыль, соломистые частицы) относы. Чистый воздух поступает через кольцеобразный канал 12. Для визуального контроля процесса установлены смотровые окна 13. Воздушный режим регулируют устройствами 10 и 14. Практикуется как индивидуальная, так и групповая установка таких аспираторов.

Аспиратор МРТЕ работает по такому же принципу. Отличие состоит лишь в том, что он не разделяет относы на тяжелые и легкие, а выпускает их вместе.

Каждый тип аспиратора выпускают в четырех вариантах по производительности: 2,5; 4,5; 7,0 - для мельниц и 120 т/ч - для элеваторов.

Техническая характеристика аспиратора MPTD-170 (наибольшей из моделей)

Производительность, т/ч 120

Расход воздуха, м3/ч 120

Внешний диаметр корпуса, мм 1700

Высота аспиратора, мм 3170

Масса, кг 1060