В последнее время на хлебозаводах внедряются тестоприготовительные бункерные агрегаты непрерывного действия, работающие по прогрессивной технологической схеме приготовления пшеничного теста на большой густой опаре. Этот способ отличается от обычного опарного тем, что первую фазу — опару готовят из 65—70% всего количества муки, расходуемой на приготовление теста. Для лучшего транспортирования шнековыми питателями и более точного дозирования опару из пшеничной муки высшего, I и II сортов готовят влажностью 41—45 против 47—50% при обычном опарном способе.

При замесе теста в густую опару вносят оставшиеся 35—30% муки, воду, солевой раствор и другие компоненты. Тесто дополнительно механически обрабатывают и после 20—25-минутного брожения направляют на разделку.

Сбраживание значительной части муки в опаре создает хорошие условия для более полного протекания биохимических и коллоидных процессов, в результате в тесте накапливаются водорастворимые вещества, увеличивается газообразующая способность и оно быстрее достигает своих оптимальных физических свойств. Благодаря этому становится возможным сокращение стадии брожения теста до разделки.

Этот способ приготовления теста внедрен на многих хлебозаводах Москвы, Ленинграда, Киева и других городов нашей страны.

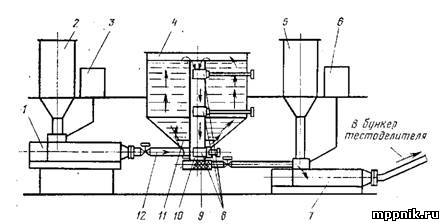

Для комплексной механизации процесса приготовления пшеничного теста на большой густой опаре применяют бункерные тестоприготовительные агрегаты непрерывного действия типа И8-ХАГ-6, МТИПП— РМК-7 и Л4-ХАГ-13. Приготовление теста в агрегатах такого типа ведется по следующей аппаратурно-технологической схеме, представленной на рис. 1.

Рис. 1. Схема приготовления пшеничного теста в бункерных агрегатах непрерывного действия

Тесто готовят на опаре, для

замеса которой используют 70% муки от всего количества, расходуемого на приготовление

теста. В месильную машину 1 дозируются непрерывно через дозаторы, установленные

на машине, мука, вода и дрожжевая суспензия. Опара замешивается непрерывно в

течение 9—12 мин и перемещается к шнековому питателю 2, установленному под

месильной машиной. Далее опара транспортируется шнеком по трубопроводу в

секционный бункер 3 для брожения. После 4—5-часового брожения готовая опара

подается к шнековому питателю 4 и транспортируется через дозатор в

тестомесильную машину 5. При замесе теста непрерывно дозируются оставшаяся

часть муки (30%) и жидкие ингредиенты: вода, солевой раствор и, если

необходимо, раствор сахара и жиры. Замешенное в те

чение 10—12 мин тесто шнековым питателем 6 по трубопроводу нагнетается в

воронку тестоделителя 7, где оно бродит в течение 20—25 мин, а затем поступает

на разделку.

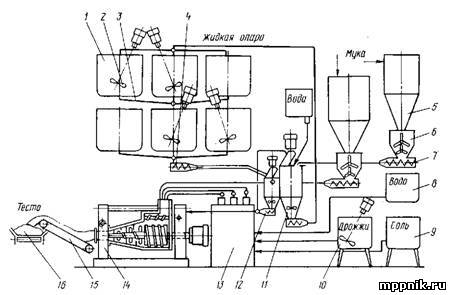

Па ряде хлебозаводов применяется разработанный авторами совместно с Д. А. Байдаком и Р. В. Кузьминским под руководством проф. Н. Ф. Гатилина тестоприготовительный агрегат МТИПП — РМК непрерывного действия со стационарным секционным бункером для брожения опары (рис. 2).

Рис. 2. Бункерный агрегат непрерывного действия МТИПП-РМК-7

1 — месильная машина для теста; 2— месильная машина для опары; 3 и 5 — шнековые нагнетатели;

4 — бункер для брожения опары; 6 — дозировочная станция

Тестоприготовительный агрегат состоит из следующих основных машин и узлов: машины непрерывного действия для замеса опары с дозаторами муки и жидких ингредиентов, установленных непосредственно на месильной машине, шнекового питателя для перемещения свежезаме- шенной опары по трубопроводу в бункер, шестисекционного стационарного бункера с приспособлениями для загрузки и разгрузки соответственно свежезамешенной и выброженной опары, шнекового питателя для транспортирования выброженной опары1 и приемной воронки, жестко соединенной с нижней частью бункера, машины непрерывного действия для замеса теста с дозаторами соответственно для муки и жидких ингредиентов и устройства для порционного дозирования опары по объемному принципу.

Приспособление для загрузки секций бункера свежезамешенной опарой выполнено в виде трубы-колена, шарнирно соединенного с трубопроводом, по которому опара подается от месильной машины. В верхней части оно соединено с вращающимся днищем, в котором имеется отверстие для разгрузки выброженной опары из секции бункера в воронку шнекового питателя. Днище бункера соединено с вертикальным валом, которым осуществляется его вращение с помощью привода, состоящего из электродвигателя, редуктора и конических шестерен. Загрузочная труба- колено и разгрузочное отверстие установлены со смещением один относительно другого на угол, соответствующий углу смещения одной секции.

Устройство для порционного дозирования опары представляет собой периодически поворачивающийся барабан с мерным карманом, сообщающимся с трубопроводом шнекового питателя для перемещения готовой опары. В мерном кармане размещен раздвижной плавающий поршень.

Агрегат работает следующим образом. Замешенная в месильной машине опара транспортируется шнековым питателем по трубопроводу в секции бункера. Загружаются секции опарой снизу с помощью поворотной трубы-колена. После загрузки первой секции стационарного бункера для брожения опары днище поворачивается на 60° и загружается опарой вторая секция и т. д. При этом одним поворотом днища бункера достигается выбор нужной порожней секции для загрузки опары и секции, предназначенной для опорожнения.

Выброженная опара из секций бункера поочередно выгружается через окно в поворотном днище в воронку шнекового питателя, который транспортирует ее к тестомесильной машине. Замешенное тесто транспортируется затем шнековым питателем по трубопроводу в воронку тестоделительной машины.

Техническая характеристика агрегата МТИПП—РМК-7

Производительность агрегата (по хлебу из пше- 16

ничной муки), т/сут

Вместимость бункера для брожения опары, л 7000

Вместимость воронки над делителем для брожения 400

теста, л

Суммарная мощность установленных электродвига- 12

телей, кВт

Габаритные размеры, мм

длина 6000

ширина 4600

высота 3100

Масса, кг 4800

В настоящее время завод «Киевпродмаш» серийно выпускает тестоприготовительный агрегат с коническим вращающимся бункером для брожения полуфабриката марки И8-ХАГ-6, предназначенный для приготовления как пшеничного, так и ржаного теста.

Агрегат состоит из следующих основных частей: двухвальной машины типа Х-26А для замеса опары с дозатором муки; дозировочной станции ВНИ14ХП-0-6 для жидких ингредиентов; шнекового нагнетателя И8-ХАК для транспортирования свежезамешенной опары; шестисекционного конического вращающегося бункера И8-ХАБ для брожения опары; шнекового дозатора И8-ХАД для транспортирования выброженной опары к тестомесильной машине; двухвальной тестомесильной машины типа Х-26А и дозировочной станции ВНИИХП-0-6 для жидких ингредиентов. В состав агрегата входит холодильная установка И8-ХАГ-6-1000.

Загрузка опары в секции бункера осуществляется через трубопровод, подведенный к неподвижному днищу бункера, к которому со смещением на 60° подсоединена воронка шнекового питателя для разгрузки выброженной опары из секций бункера.

Принцип работы агрегата такой же, как и агрегата МТИПП — РМК-7. Однако смена секций в агрегате И8-ХАГ-6 при загрузке их свежезамешенной опарой и выгрузке готовой опары производится путем вращения всего бункера для брожения опары на 60°.

Частота вращения рабочих органов месильной машины Х-26А 50, 67 и 100 об/мин.

Техническая характеристика агрегата И8-ХА1 -6

Производительность агрегата (по хлебу из пше- 15

ничной муки), т/сут

Вместимость бункера для брожения опары, л 6000

Вместимость воронки над делителем для брожения 400

теста, л

Суммарная мощность электродвигателей, кВт 20,8

Габаритные размеры, мм

длина 6340

ширина 4130

высота 3080

Масса, кг 6670

Смелянским машиностроительным заводом серийно выпускаются бункерные тестоприготовительные агрегаты Л4-ХАГ-13 с бункером для брожения опары емкостью 13 м3 (рис. 3). Они предназначены для приготовления теста из пшеничной муки на большой густой опаре, устанавливаются в поточных линиях с печами площадью пода 40—50 м2 и обеспечивают производительность по хлебу до 30 т/сут. Агрегат состоит из двух двухвальных месильных машин с дозировочными станциями ВННИХП-0-6, шестисекционного бункера для брожения опары, емкости для брожения теста, устанавливаемой над делителем, и системы шнековых питателей и трубопроводов. Принцип работы агрегата такой же. как и у описанных выше.

Рис. 3. Бункерный агрегат Л4-ХА1 -13: 1- машина для замеса опары; 2 — дозировочные станции; 3 — бункер для брожения опары; 4 — днище бункера; 5 — шнековый подаватель выброженной опары; 6 — тестомесильная машина; 7 — шнековый питатель для подачи замешенной опары в бункер брожения; 8 — шнековый питатель для подачи теста в делитель; 9 — трубопровод; 10 — бункер над делителем

Техническая характеристика агрегата Л4-ХАГ-13

Производительность агрегата (по хлебу из пшенич- 30

ной муки), т/сут

Вместимость бункера для брожения опары, л 13000

Вместимость воронки над делителем для брожения 1300

теста, л

Суммарная мощность электродвигателей, кВт 23,4 Габаритные размеры, мм

дпина 10000

ширина 4300

высота 3470

Масса, кг 75С0

Описанные выше бункерные тестоприготовительные агрегаты имеют различную геометрическую емкость бункера для брожения опары, которая в основном и определяет производительность агрегатов. Поэтому важно, чтобы в секции бункера загружалась такая масса опары, которая по максимальному объему, достигаемому при брожении, соответствовала бы емкости секции.

Проведенные А. С. Гришиным и Л. С. Энкиной исследования по изучению реологических свойств полуфабрикатов при тестоприготовлении в бункерных агрегатах непрерывного действия позволили предложить формулу для технологического расчета этих агрегатов.

Ниже приведена формула расчета геометрической емкости бункера в агрегатах непрерывного действия.

При производстве на одной линии нескольких сортов хлебобулочных изделий расчет агрегата следует производить по такому сорту хлеба, который дает наибольшую выработку и требует максимальной емкости бункера для брожения полуфабриката.

Определение емкости бункера агрегата для различных сортов хлебобулочных изделий, а также максимальной производительности линии, исходя из емкости бункера агрегата, можно произвести по приведенной ниже номограмме (рис. 4).

При замесе теста на большой густой опаре в бункерных агрегатах непрерывного действия опара и тесто подвергаются механической обработке. Механическая обработка полуфабрикатов в этих агрегатах сводится к процессам замеса и транспортирования. При этом энергия, затрачиваемая на замес или другую операцию, переходит в тепло—и тесто нагревается. Чем интенсивнее обрабатывается тесто, чем выше расход механической энергии, тем сильнее повышается его температура.

Рис. 4. Номограмма для определения емкости бункера агрегата по производительности печи:

1 — подмосковные батоны высшего сорта; 2 — хлеб формовой из пшеничной муки высшего сорта; 3 — нарезные батоны из пшеничной муки I сорта; 4, 5 и 6—соответственно хлеб формовой из пшеничной муки If II сортов и обойной

Исследованиями А. С. Гришина и Л. С. Энкиной установлено,

что при продолжительности замеса опары 10—12 мин и ее транспортировании

затрачивается удельная работа 4—7 Вт-ч на 1 кг. Расход механической энергии при этом составляет

46,4—69,6 Дж. Температура опары при замесе увеличивается на 2—3 К.

При транспортировании замешенной опары шнековым питателем в бункер для брожения затрачивается 3—8 Вт-ч на 1 кг опары при расходе механической энергии 34,8—81,2 Дж. Температура опары повышается на 2—4 К.

Продолжительность замеса теста в бункерных агрегатах составляет 12—15 мин, расход удельной работы 2—3 Вт-ч на 1 кг, расход механической энергии 34,8—46,4 Дж. Прирост температуры в процессе замеса теста достигает 2—2,5 К-

Полученные данные свидетельствуют о том, что в процессе замеса, транспортирования и брожения полуфабрикатов в бункерных агрегатах непрерывного действия их температура возрастает на 8—11 К. Поэтому для поддержания нормального температурного режима тестоприготовления (особенно летом) в агрегатах рекомендуется монтировать установки для охлаждения воды и жидких компонентов, чтобы начальная температура опары после замеса не превышала 24°С. Температуру воды для замеса опары в бункерных агрегатах можно определить с помощью табл. 3.

может подаваться в двух вариантах: сверху или снизу бункера. Такой вариант компоновки осуществлен на московских булочно-кондитерских комбинатах и других хлебозаводах. Это позволяет монтировать агрегат в одном зтаже и более легко обслуживать месильные машины агрегата.

С целью выбора оптимального варианта компоновки были проведены исследования. Результаты их показали, что в процессе замеса температура опары увеличивается на 2—3 К, при транспортировании замешенной опары в бункер — на 2—3 К. При брожении опары в бункере повышение температуры опары зависит от величины бродильной емкости. Так, при емкости бункера 12—13 м3 в процессе брожения опары прирост температуры составляет 3—4 К, а в бункерах меньшего размера (6—7 м3) 2—ЗК. Дальнейшее повышение температуры опары на 1— 1,5 К происходит в процессе ее транспортирования на замес теста.

При замесе теста и его транспортировании в воронку тестоделительной машины прирост температуры равен 1,5—2К.

На Московском хлебозаводе № 12 бункерный агрегат непрерывного действия смонтирован в иной компоновочной схеме (рис. 5, б). В этом случае месильные машины подняты на площадку и находятся в средней части агрегата по высоте. При этом транспортировка замешенной опары осуществляется шнековым питателем по трубопроводу на высоту 1—1,2 м. Выброжен- ная опара подается к тестомесильной машине на высоту до 2,5 м, а перемещение теста производится по горизонтальному трубопроводу.

Прирост температуры при замесе опары составляет 2—3 К, при подаче замешенной опары в бункер — 2К, в процессе брожения в бункере — 2—4К, а при транспортировании выброженной опары из бункера в тестомесильную машину — 2,5К.

Рис. 5. Компоновка узлов и машин бункерного агрегата непрерывного действия:

а — горизонтальная схема; 6 — размещение месильных машин на одной промежуточной площадке; в — смешанная схема; г — с размещением машины для замеса опары над бункером брожения; д — вертикальная схема

Таким образом, общее увеличение температуры опары при

приготовлении в бункерных агрегатах при таком компоновочном решении может

составить 8,5—11,5К. Повышение температуры теста в результате замеса и транспортирования

не превышает 2К.

На Московском хлебозаводе № 18 применена так называемая смешанная схема (рис. 5, в). Месильная машина для опары установлена на площадке, тестомесильная — на полу.

Такая же схема может предусматривать и расположение месильной машины для замеса опары непосредственно над бункером для брожения (рис. 5, г). При этом свежезамешенная опара подается в бункер непосредственно через течку без шнекового нагнетателя, поэтому механическая энергия на транспортировку опары не затрачивается.

В этих случаях повышение температуры опары в процессе замеса составляет 2—3 К, при брожении в бункере 2—3 К, при подаче выброженной опары в тестомесильную машину 1— 1,5 К, тесто при замесе и транспортировании нагревается на 1,5—2 К. 2 A t опары при такой компоновке машин и узлов агрегата будет примерно равно 5—7,5 К.

Вертикальная схема предусматривает компоновку всего оборудования на двух или трех этажах (рис. 5, д). В этом случае предусмотрен минимальный расход механической энергии на транспортировку только выброженной опары к тестомесильной машине. Увеличение температуры опары составляет при замесе 2—3 К, при брожении в бункере — 2 —3 К, при подаче в тестомесильную машину — 0.5—1 К опары при такой компоновочной схеме равно 4,5—7 К. Температура теста при замесе повышается на 1—1,5 К.

Однако при такой компоновке оборудования обслуживание агрегата значительно усложняется.

Внедрение бункерных агрегатов непрерывного действия для приготовления теста позволяет не только механизировать выработку хлеба на одном из самых трудоемких участков производства, но и значительно повысить экономическую эффективность производства, производительность труда, улучшить организацию производства и санитарное состояние, лучше использовать производственные площади.

тестоприготовительного оборудования, применяющегося на хлебопекарных предприятиях.

Важным фактором, характеризующим производительность труда на предприятии, является энерговооруженность. Установка бункерных тестоприготовительных агрегатов, как показывает практика, повышает энерговооруженность хлебозаводов.

По сравнению с подкатными дежами при установке бункерных агрегатов сокращается металлоемкость тестоприготовительного оборудования. Так, для тестомесильных машин ХТШ и «Стандарт» с подкатными дежами на 600 и 330 л масса металла на 1 т продукции составляет 0,34— 0,47, для агрегатов — 0,26—0,32 т.

Наиболее полно экономическую эффективность внедрения бункерных агрегатов вместо подкатного оборудования характеризует повышение производительности труда и снижение себестоимости продукции

Проведенный расчет экономической эффективности комплексной механизации тестоприготовления показал, что при замене месильных машин с подкатными дежами тестоприготовительными агрегатами высвобождается обслуживающий персонал. Это позволяет ежегодно экономить в среднем 4560 руб. только на одной линии. Снижение затрат сухого вещества муки на брожение теста, уменьшение производственных площадей, сокращение расхода комплектов санитарной одежды, а также амортизационных расходов при эксплуатации бункерных агрегатов непрерывного действия позволяет сэкономить на 1 т вырабатываемой продукции 2 руб. при повышении производительности труда в тестоприготовительном отделении на 50%.

Затраты на установку бункерного тестоприготовительного агрегата окупаются менее чем за 2 года.