При реконструкции хлебопекарных предприятий целесообразно взамен печей, работающих на твердом топливе, использовать люлечпо-тупиковые печи с нефтегазовым обогревом. В этих печах выпекается, как правило, формовой хлеб. Этими печами комплектуются расстойно-печные агрегаты, позволяющие механизировать процесс выпечки хлеба.

Печь «Подмосковная».Эта печь конструкции И. Г. Лифенцева и С. К. Стяпина предназначена для выпечки широкого ассортимента хлебобулочных изделий. Разработана она на базе металлоконструкции печи ФТЛ-2 и по габаритным размерам примерно соответствует ей. Ее длина на 1 м больше и высота на 0,5 м выше печи ФТЛ-2, по производительности она значительно превышает печь ФТЛ-2.

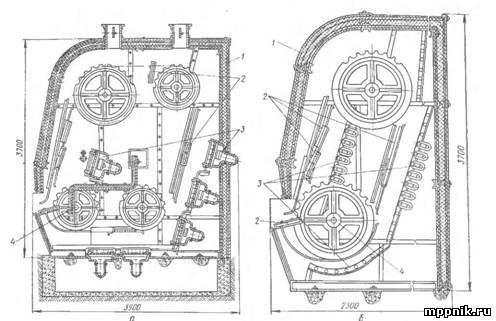

Печь «Подмосковная» состоит из топки (рис. 1), камеры для увлажнения и пекарной камеры. В тупиковой камере смонтирован четырехниточный люлечно-подиковый конвейер, который совершает прерывистое движение от реле времени. Среда выносной пекарной камеры увлажняется частично парами упека, уходящими из пекарной камеры. Кроме того, в верхней части камеры для регулирования гигротермического режима установлены две паровые перфорированные трубы, а по бокам камеры — водяные форсунки. При выработке формовых изделий из ржаной и ржано-пшеничной муки камера увлажнения выключается.

Рис. 1. Печь «Подмосковная»

1 — паровая труба; 2 — предкамера для увлажнения; 3 — водяные форсунки; 4 — тепловая зона; 5 — передний вертикальный газоход; 6 — пекарная камера; 7 — четырехниточный люлечно-подиковый конвейер; 8 — верхний газоход; 9 — центральный подвесной канал; 10 — топка; 11 — нижний газоход

Пекарная камера обогревается теплоотдающими поверхностями: центральным подвесным каналом, нижним, передним вертикальным и верхним газоходами. Продукты сгорания из топки поступают в центральный газоход подвесного канала. В конце канала поток газов делится на два параллельных потока, которые по двум боковым газоходам возвращаются в сторону топки, по двум боковым вертикальным каналам газы опускаются в два нижних канала, а из них по двум стоякам — в передний вертикальный газоход; затем по верхнему каналу, обогревая пекарную камеру, газы направляются под водогрейные котелки.

Вертикальный передний канал с малым термическим сопротивлением, расположенный у посадочной стороны печи, образует зону обжарки тестовых заготовок при входе их в пекарную камеру.

Большая площадь греющих поверхностей, длинный путь движения газов, максимальное использование объема пекарной камеры, сокращение вентиляционных потерь пекарной камерой способствуют снижению температуры уходящих газов (до 310°С) и уменьшению расхода топлива.

Рис. 2. Печь марки ГГР-1:

1 — камера для гигротермической обработки; 2 — четырехниточный люлечный конвейер; 3, 4— радиаторные коробки; 5 — топка

Отсутствие боковых чисток, что особенно важно при сжигании в топке печи высокозольного твердого топлива, а также вынос подшипников на наружные стенки кладки печи создает хорошие условия эксплуатации. Вынос зоны пароувлажнения за пределы пекарной камеры создает условия в начальной стадии выпечки, близкие к оптимальным.

Относительно небольшие размеры печи и увеличенная производительность позволяют часто использовать печь для реконструкции предприятий в целях увеличения мощности.

Печь «Подмосковная» изготавливается серийно на РМК Московского областного управления хлебопекарной промышленности.

Печь ГГР-1 с регулирующими поверхностями нагрева. Она предложена работниками Одесского хлебокомбината № 3 и создана на базе печи ФТЛ-2. Как показала практика работы печей ГГР-1 на хлебозаводах Украины и РСФСР и сравнительные испытания, проведенные «Киев- энергоналадкой», эта печь выгодно отличается от печей типа ФТЛ-2 и «Подмосковная». Она имеет в 2 раза большую производительность, чем печь ФТЛ-2; в ней решен вопрос регулирования температуры по зонам выпечки, что дает возможность выпекать широкий ассортимент хлебобулочных, кондитерских и бараночных изделий; она значительно экономичней по сравнению с другими печами такого типа по расходу электроэнергии, топлива и пара на единицу продукции при хорошем качестве выпускаемых изделий.

Рис. 3. Печь ХПА-40:

1 — пекарная камера; 2 — четырехъярусный конвейер; 3 — люлька; 4 — ведомые блоки; 5 — ведущий блок; 6 — верхний блок; 7 — нагревательные трубки; 8 — кирпичный канал; 9 — дымогарные трубы; 10 — топка; 11 — вертикальные каналы; 12 — сборная металлическая камера; 13 — водогрейные котелки; 14 — боров; 15 — металлическая стенка, отделяющая сборную камеру от пекарной камеры

Эта конвейерно-люлечная печь тупикового типа с канальным обогревом (рис. 2) предназначена для выпечки широкого ассортимента хлебобулочных, кондитерских и бараночных изделий с максимальной производительностью до 35 т/сут формового хлеба. Печь имеет четырехниточный конвейер, состоящий из двух роликовых пластинчатых цепей, на которых подвешены люльки от печи ФТЛ-2 размером 1920x350 мм с высотой подвески 190 мм.

Для уменьшения объема пекарной камеры вторая нитка (сверху) конвейера отжата от коробки радиатора, а третья ветвь — пригнана к ней. Движение печного конвейера непрерывно, оно осуществляется специальным приводом через конусный вариатор скорости. На вариаторе установлена шкала с указанием времени выпечки. Диапазон регулирования времени выпечки составляет 20—50 мин.

К передней (посадочной) части печи приставлена предкамера, служащая для обработки тестовых заготовок паром и опрыскивания водой. В предкамере размещается десять люлек. В первый период прохождения по предкамере тестовая заготовка окончательно расстаивается и обильно покрывается влагой как от специального опрыскивателя, так и от конденсации пара на поверхности заготовок.

Для сортов изделий, которые не требуют дополнительной расстойки и увлажнения, имеется вариант со снятием люлек в предкамере без переделки печи.

Пекарная камера представляет собой прямоугольную кирпичную камеру, перекрытую сверху металлическим листом; в передней части лист срезается под углом и его продолжение является теплоотдающей поверхностью в первый период выпечки.

Наличие развитых теплоотдающих поверхностей и возможность регулирования газовых потоков посредством шиберов дает возможность создавать оптимальную температуру в каждой зоне выпечки для различных сортов изделий.

Печи ГГР-1 серийно выпускаются Киевским и Одесским ремонтно-механическими заводами «Укрпищекомплектремонта» Минпищепрома УССР.

Печь ХПА-40. Это печь с тупиковой пекарной камерой, в которой размещен четырехниточный цепной люлечный конвейер (рис. 3). Ведомые звездочки и ведущая звездочка (z = 13; t = 140 мм) насажены на валы диаметром 85 мм, подшипники которых установлены в нишах с наружной стороны боковых стен.

Грузовая натяжная станция обеспечивает постоянное натяжение цепей. Печной конвейер 2 приводится в движение через вариатор скорости, при помощи которого можно регулировать продолжительность выпечки в пределах 40—65 мин. Обогрев печи смешанный. Теплоотдающие каналы расположены внизу пекарной камеры 1 (два кирпичных канала) и под верхним ее перекрытием (девять дымогарных труб 9 диаметром 150 мм). В средней части пекарной камеры, между второй и третьей ветвями печного конвейера, установлено 110 нагревательных трубок 7 длиной 5300 мм, расположенных в четыре ряда с шагом по вертикали 85 мм, по горизонтали — 70 мм и с уклоном на 1 м.

Дымовые газы из топки 10, отдав часть тепла топочным концам нагревательных трубок, поступают в каналы, затем поднимаются по стоякам в дымогарные трубы, далее под водогрейные котелки 13 и направляются в дымовую трубу. В печи применено водяное увлажнение — поверхность готовых изделий увлажняется водой перед выходом из пекарной камеры.

Опыт эксплуатации печи ХПА-40 подтверждает надежность ее в работе, удобство обслуживания и экономичность. Печь обеспечивает высокую производительность .и хорошее качество выпекаемой продукции. Печь ХПА-40 используется при изготовлении расстойно печного агрегата.

Печь марки П-134.Устройство и работа. Печь (рис. 4) разработана в блочно-каркасном исполнении с пекарной камерой тупикового типа, внутри которой размещен двухниточный цепной конвейер с втулочно-роликовыми цепями с шагом 140 мм.

Для выпечки подовых изделий на конвейер шарнирно подвешиваются с шагом 420 мм, т. е. через три звена, 56 люлек размером 350X2000 мм. Высота подвеса люлек 150 мм. Для выпечки формовых изделий на конвейер подвешиваются 54 рамочные люльки шириной 220 мм с шагом подвески 280 мм, т. е. через два звена.

Суммарная площадь пода печи 25,2 м2, что соответствует принятому типажу хлебопекарных печей.

Передний вал конвейера приводной, задний — натяжной с пружинно- винтовым натяжным устройством. Конвейер имеет также две промежуточные направляющие звездочки, сидящие на консольно-закрепленных пальцах. Движение конвейера равномерно-прерывистое.

Рис. 4. Печь марки П-134

Продолжительность выпечки регулируется от 10 до 80 мин путем изменения времени выстоя с помощью реле времени.

Вращение приводному валу передается от электродвигателя мощностью 1,1 кВт (n=930 об/мин) через клиноременную передачу, червячный редуктор РГУ-100-37-ЗБц/Тц и пару цилиндрических шестерен. После смещения конвейера на 1 шаг между люльками он останавливается конечным выключателем, на который воздействует палец диска, установленного на валу редуктора.

При работе печи с 54 люльками конвейер выключается конечным выключателем, на который воздействуют пальцы, закрепленные на шестерне приводного вала. В конструкции печи предусмотрен также и ручной привод.

Готовые изделия разгружаются автоматически. Люльки при подходе к посадочному устью печи боковыми полосами наезжают на копир механизма разгрузки и поворачиваются при этом на угол 40—42°. Готовые изделия соскальзывают на размещенный в нижней части посадочной камеры транспортер готовой продукции, который выносит их за пределы печи. При выпечке формового хлеба копиры убираются путем поворота их на 22°.

Каркас печи состоит из стоек, выполненных из уголковой стали шириной 3000 мм и высотой 2700 мм. Стойки между собой соединены продольными связями. Каркас печи облицован съемными панелями, которые крепятся к каркасу при помощи прижимных полос. На поперечных уголках стоек каркаса лежит пекарная камера, выполненная из листовой стали толщиной 2 мм. Пекарная камера состоит из четырех секций, соединенных между собой через асбестовые прокладки болтами. Верхние листы пекарной камеры также крепятся на болтах. Первая и четвертая секции крепятся к поперечным уголкам стоек каркаса неподвижно, вторая и третья секции лежат свободно. Между третьей и четвертой секциями устанавливается компенсатор, воспринимающий температурное расширение пекарной камеры.

Печь снабжена пароувлажннтельным устройством, расположенным в зоне посадки и состоящим из шести перфорированных труб диаметром 2V2", внутри которых размещены перфорированные трубы диаметром 1". Пароснабжение осуществляется от паровой сети котельной хлебозавода. Пар поступает по трубам диаметром \" и через целый ряд отверстий, расположенных внизу трубы, поступает в трубу диаметром 21/2", которая одновременно является и конденсатосборником. Конденсат скапливается в конденсатосборнике до уровня сливной трубы, поэтому отверстия трубы диаметром \" находятся под водой. Пар, выходя из трубы, проходит через конденсат, затем через отверстия в отстойниках и отверстия в трубе диаметром 2V2" попадает в пекарную камеру. Избыток конденсата через сливную трубу по трубам, проходящим вдоль стенки пекарной камеры, отводится на верхнюю стенку газохода-испарителя пекарной камеры, где закипает и испаряется.

Паровытяжное устройство состоит из клапанов и канала, который соединен с дымовой трубой, благодаря чему выброс паров упека в атмосферу происходит путем инжекционного подсоса паров упека отработанными дымовыми газами.

В пекарной камере размещены три контура обогрева: первый для обогрева верхней ветви конвейера, второй — нижней ветви конвейера и третий — посадочной зоны. Все контуры обогрева обслуживаются одним топочным устройством, расположенным под пекарной камерой в конце печи. Топочное устройство состоит из камеры сгорания и камеры смешения, выполненных из жаростойкой стали и футерованных огнеупором. В целях понижения температуры топочных камер и газового потока и улучшения условий работы металлоконструкций газоходов в схеме обогрева печи применена рециркуляция части газов, прошедших тракт обогрева, обратно в топочные камеры. Для этого установлен рециркуляционный дымосос производительностью 5600 м3/ч при статическом напоре 67 мм вод. ст.

Первый и второй контуры обогрева выполнены из четырех рядов труб диаметром 83 мм и толщиной стенки 2 мм по 18 труб в каждом ряду, третий контур — в виде канала — газохода испарителя. Система наладочных и регулировочных шиберов позволяет устранить тепловые перекосы как по ширине, так и по высоте пекарной камеры.

В целях безопасности эксплуатации печи в газовом тракте имеются два предохранительных (взрывных) клапана.

Топочное устройство рассчитано на сжигание газа и жидкого топлива. Газообразное топливо сжигается при помощи газовой горелки смесительного типа с принудительной подачей воздуха. Сжигание жидкого топлива производится при помощи горелки для сжигания жидкого топлива с воздушным распыливанием топлива. В горелках предусмотрено устройство для автоматического регулирования расхода топлива в зависимости от изменения температуры в пекарной камере, измеряемой термопарой.

Для наблюдения за выпекаемыми изделиями имеются четыре смотровых окна с подсветом. Для доступа в пекарную камеру в задней стенке печи имеется лаз. Межстенное пространство между наружными панелями каркаса и стенками пекарной камеры заполнено засыпной изоляцией.

Управление работой печи сосредоточено на щите управления и щите автоматики.

Автоматическая схема. Электросхема печи позволяет автоматизировать сжигание как жидкого, так и газообразного топлива. При этом перевод с одного вида топлива на другой производится путем включения кабеля в другую колодку штепсельного разъема, установленного на соответствующей горелке.

При сжигании газообразного топлива питание электрической системы может осуществляться от сети 380/220 В или 220/127 В. Схема предусматривает управление работой дымососа и горелки.

Включение щита управления режимом осуществляется кнопкой. При этом срабатывает магнитный пускатель и своими контактами включает двигатель дымососа. При этом загорается лампочка «дымосос». Одновременно включается реле времени, которое обеспечивает выдержку I— 2 мин на продувку газоходов перед включением горелки. Через 1—2 мин замыкается нормально открытый контакт и запитывается блок управления зажиганием.

После подачи питания открывается электромагнитный клапан малого пламени и загорается лампочка «Малый факел». Газ с малым расходом поступает в горелку и поджигается электрической искрой, создаваемой запальником. После этого поступает сигнал с контрольного электрода, в результате электромагнитное реле блока своим контактом отключит трансформатор зажигания.

Реле времени обеспечивает прогрев топки на малом пламени в течение 1—2 мин, после чего срабатывает реле и замыкается цепь питания управляющего реле. Далее замыкаются нормально открытые контакты, открывая клапан большого пламени и включая исполнительный механизм, за счет которого обеспечивается большой приток воздуха для горения. В горелку поступает больше газа и воздуха, загорается лампочка «Большой факел». Как только температура пекарной камеры достигнет заданной, специальный контакт разомкнётся, обесточив реле, клапан отключится, регистр закроется, переведя печь в режим малого пламени.

При сжигании жидкого топлива сначала производится подогрев топлива электронагревателем. Температура топлива поддерживается на уровне 85—90°С регулятором температуры прямого действия. Датчиком наличия пламени в этом случае является фотоэлемент. В остальном работа схемы аналогична работе с газовой горелкой.

Пуск печи (конвейера) осуществляется нажатием соответствующей кнопки. При этом запитываются обмотки магнитных пускателей и двигатель привода конвейера начинает работать. При срабатывании конечного выключателя копир-шайбы обмотка пускателя обесточивается, после чего включаются реле и конвейер останавливается. Через заранее установленное время срабатывает реле времени и своим контактом включает цепь питания реле и красную лампочку, сигнализирующую о том, что через несколько секунд начнется движение конвейера. После срабатывания реле времени осуществляется пуск электродвигателя привода конвейера. Описанные выше операции циклично повторяются.

Пуск и останов электродвигателя разгрузочного транспортера осуществляется автоматическим выключателем. В схеме предусмотрен дополнительный конечный выключатель, установленный для работы со сменной копиршайбой при другом числе люлек конвейера.

Для контроля температуры в разных зонах пекарной камеры в щите предусмотрены показывающие милливольтметры, подключенные к соответствующим термопарам.