В зависимости от размеров добавлений (целые орехи, изюм, ореховая крупка, дробленые вафли или грильяж, «взорванный» рис и др.) используют различные способы формования, проводят специальную подготовку соответствующих добавлений, используемых полуфабрикатов, а также и формующего оборудования.

Изготовление шоколадных масс с твердыми добавлениями предусматривает использование новых технологических приемов, специального исполнения вспомогательного и формующего оборудования и применения более глубоких форм (глубина не менее 13 мм вместо общепринятой). Завертка таких изделий должна выполняться на специальных заверточных машинах, что связано с другими габаритными размерами изделий, неровной поверхностью одной из сторон плиток, необходимостью при завертке вкладывать картонные заготовки, выравнивающие поверхность и повышающие прочность завернутых изделий.

Твердые добавления в шоколадные массы вводятся тремя способами. Первый из них предусматривает предварительную подготовку твердых добавлений и темперирование шоколадной массы. Заключительной стадией процесса является смешивание оттемперированной шоколадной массы с порциями твердых добавлений и формование изделий.

Твердые добавления обычно вводят заблаговременно в оттемперированную шоколадную массу в количествах, предусмотренных рецептурой. Затем смесь перемешивают с целью исключить расслоение и осуществляют ее формование при определенной температуре, на шоколадоформующих автоматах без замены или после замены типовых деталей дозирующе-формующих машин (мундштуки, поршни, золотники) специальными. Для приготовления смесей из шоколадных масс с различными измельченными или целыми добавлениями используют дозаторы и специальные установки для непрерывного или периодического смешивания оттемперированной шоколадной массы с соответствующими добавлениями.

Второй способ введения твердых целых добавлений или изделий из блоков, например заготовок из вафель, переслоенных различными начинками, предусматривает непосредственную укладку их в ячейки форм, в которых находится тонкая оболочка, приготовленная из жидкой шоколадной массы, после чего донышки изделий отливают и зачищают.

Третий способ предусматривает непосредственное заполнение порциями твердых добавлений ячеек предварительно подогретых форм с последующей заливкой в них оттемперированной шоколадной массы.

При втором и третьем способах формования используют дозаторы для укладки твердых добавлений в ячейки форм и типовые дозирующе-формующие машины для заполнения их оттемперированной шоколадной массой. Специальное оборудование (смесители, смешивающие установки и дозаторы), используемое для этих целей, более подробно будет рассмотрено ниже.

Все три используемых способа формования имеют некоторые специфические недостатки: более высокие колебания массы у готовых изделий, неравномерное распределение добавлений и колебания соотношений между добавлениями и шоколадной массой для них. Поэтому допуски должны быть более высокими.

Перед формованием вводимые в шоколадные массы твердые добавления необходимо тщательно подготовить: ядра сортировкой освободить от частиц оболочки, измельченные добавления (крупка) фракционировать, отделяя мелкие и пылевидные частицы, вызывающие повышение расхода какао-масла, некоторые добавления (вишня, цукаты и др.) калибровать. Орехи, используемые в целом виде или для получения крупки, подвергают обрушиванию — отделению ядра от темноокрашенной пленки для того, чтобы поверхность ядер была гладкой и чистой. Обжаренные орехи обкатывают в барабане с рифлями. Затем провеиванием отделяют ядро от отставшей при обработке пленки. Проводя калибрование на ситах или специальных вибрационных сепараторах модели VS фирмы «Леманн» (ФРГ), получают однородную фракцию очищенных от пленки ядер размером 12—14 мм.

Для получения ореховой крупки ядра измельчают на дробилках различных моделей с ротационными дисковыми ножами производительностью 240 кг/ч или на машинах модели МНа-2 фирмы «Бауермейстер» производительностью 150 кг/ч с возвратно-поступательным движением рабочих органов, осуществляющих продольную и поперечную рубку орехов гребенкой, составленной из. нескольких плоских ножей.

Приготовление смесей выполняется на специальном оборудовании, обеспечивающим непрерывное дозирование оттемперированной шоколадной массы и твердых добавлений и их смешивание. Используемые для этой цели основные модели смесителей показаны на рис. 1.

Смеситель NM-200 фирмы «Золлих» (рис. 1, а). Представляет собой установленную горизонтально, с помощью балки 2, цилиндрическую емкость 8 с загрузочным и разгрузочным окнами, оборудованную водяной рубашкой 6. Внутри емкости проходит горизонтальный шнек 7, приводимый в движение от электродвигателя 10. Нижнее разгрузочное отверстие емкости перекрывается задвижкой 4. На кронштейнах, закрепленных в

боковой стенке резервуара, смонтирован продуктопровод 12 с рубашкой и регулирующим краном 11, по которому из темперирующей машины подается шоколадная масса. Через патрубок, закрываемый клапаном 9 с противовесом, она непрерывно поступает в емкость смесителя. Ядра орехов из бункера 1 подаются в дозатор 13 модели SDA-400, далее ядра направляются

Рис. 1. Смесители моделей NM-200 (а) и SDA (б)

в цилиндрическую емкость 8, в которой непрерывно смешиваются с поступающей из продуктопровода 12 оттемперированной шоколадной массой. Соотношение компонентов смеси регулируется в соответствии с рецептурой с помощью крана 11 и клапана 9. Перемешанная однородная смесь поступает на формование в воронку 5 дозирующе-формующей машины.

Температура смеси контролируется термометром 3. Практически она равна температуре поступающей шоколадной массы, так как рубашки смесителя и продуктопровода подключаются к системе рециркуляции воды в последней секции темперирующей машины.

Производительность смесителя определяется величиной подачи компонентов и составляет 750—2000 кг/ч.

Смеситель SDA фирмы «Микроверк» (рис. 1,б) устанавливается над приемной воронкой 3 дозирующе-формующей машины. Он состоит из двух параллельно работающих объемных дозаторов для ореха и шоколадной массы. Оттемперированная шоколадная масса подается по продуктопроводу 4 насосом через регулирующий подачу кран в приемную воронку дозирующе-формующей машины шоколадоформующего автомата. Вме стимость воронки увеличена. Воронка оборудована мешалкой 2. Орехи подаются в воронку из нижней части бункера 1 шнековым питателем, связанным с бесступенчато регулируемым приводом. Поступление обоих компонентов легко регулируется. Благодаря интенсивному и непрерывному перемешиванию компонентов в воронке во время работы автомата образуется однородная и пригодная для формования смесь.

Рис. 2. : а —загрузка; б — разгрузка порции орехов

Смеситель-дозатор фирмы «Карле и Монтаиари» (Италия). Устанавливается над приемной воронкой дозирующе-формующей машины модели MLN автомата «Кавемиль» и представляет собой (рис. 2) барабан 15 с вырезанным вдоль корпуса сектором. Барабан совершает возвратно-поступательное (качательное) движение, сообщаемое ему тягой 14, связанной с золотником 12 дозирующе-формующей машины. В бункер дозатора 1 загружаются твердые добавления 16, например целые орехи. Когда барабан занимает верхнее положение, вырез его заполнится орехами (см. рис. 2,а), а при нижнем—порция высыпается (см. рис. 2,б). От угла поворота барабана зависит количество твердых добавлений, подаваемых дозатором за один цикл.

Приемная воронка дозирующе-формующей машины 11 снабжена водяной рубашкой 9 и мешалкой 10. Масса непрерывно перемешивается мешалкой и подогревается до необходимой температуры с помощью установленного в водяной рубашке электронагревательного патрона, включение и выключение которого обеспечивается автоматическим регулятором.

В верхней части воронки установлен уровнемер 7, пластина 5 которого, являясь двухплечим рычагом, вращающимся вокруг оси 6, касается шоколадной массы 4 или отрывается от нее, если ее уровень снижается. Своим вторым концом пластина замыкает или размыкает контакты 8 датчика, связанного с электромагнитным клапаном 2, установленным на кольцевом трубопроводе 3, по которому непрерывно циркулирует шоколадная масса от темперирующей машины и обратно.

Если уровень снижается, то клапан открывается и шоколадная масса поступает в воронку, где она смешивается с орехами, поступающими из дозатора. По мере расходования смеси, которая направляется в еремещаемые транспортером формы 13, в приемную воронку поступают новые порции шоколадной массы и орехов в заданном соотношении.

Дозирующе-формующая машина MLN имеет 16 поршней диаметром 40 мм и широкие выходные патрубки прямоугольного сечения. Конструкцией машины обусловлено формование смесей из шоколадной массы с целыми или дроблеными орехами, изюмом и т. д. При использовании целых ядер и других добавлений крупного размера вибрация форм после их заполнения должна быть достаточно интенсивной, чтобы обеспечить выравнивание внешней поверхности изделий.

Для обеспечения массового производства шоколадных изделий с твердыми добавлениями созданы специальные установки— станции для приготовления смесей из шоколадной массы и твердых добавлений.

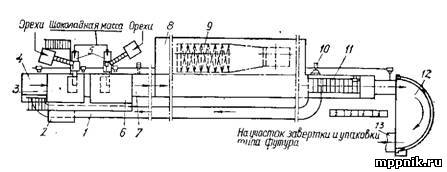

Станция для приготовления смесей из шоколадной массы и твердых добавлений. Станция, разработанная в ГДР (рис. 3), состоит из машины 1 модели TS-14 для темперирования шоколадной массы, дозатора для твердых добавлений шнекового типа, смесителя 8, оборудованного вариатором скоростей 5, и винтового насоса И, подающего смесь на формование. Если смесь подается непосредственно в приемную воронку дозирующе-формующей машины автомата, то насос не устанавливают.

Станция работает следующим образом. Оттемперированная шоколадная масса из закольцованного трубопровода 2 через регулирующий кран 3 подается по продуктопроводу 4 в смеситель 8, куда одновременно дозатором 7 вводятся добавления из воронки 6. Образовавшаяся смесь, соотношение компонентов которой может регулироваться и изменяться, из смесителя поступает в загрузочную воронку 9 с установленными в ней магнитами 10, из которой винтовым насосом 11 перекачивается по

обогреваемому трубопроводу 12 в приемную воронку автомат та 14. Воронка снабжена мешалкой и связанным с насосом уровнемером 13, обеспечивающим постоянный уровень подаваемой в воронку смеси.

Производительность станции до 1500 кг/ч.

Рис. 3. Станция для приготовления смесей из шоколадной массы и твердых добавлении

Рис. 4. Изменение рабочих органов дозирующе-формующей машины автомата 317-Е-9 для формования шоколадных масс с неизмельченными добавлениями

Для формования приготовленной на станции смеси с использованием типовых шоколадоформующих автоматов модели 317-Е-9 рабочие органы дозирующе-формующей машины должны быть изменены так, как это показано на рис. 4. Пальцы 4 поршня 7 просверливаются в точке 5 и закрепляются стержнями круглого профиля с целью устранить возможность их осевого вращения. Концу каждого поршня 7 придается полукруглая форма 3, соответствующая диаметру золотникового вала 2.

В ГДР выходные отверстия каналов 8 мундштука 1 увеличивают. Поршневая камера 6 не изменяется.

При формовании изделий нельзя допускать даже кратковременного застаивания или расслаивания приготовленной смеси.

Станция для приготовления смесей из шоколадной массы и неизмельченных твердых добавлений фирмы «Микроверк» (Дания). Обеспечивает введение в шоколадные массы до 20% целых орехов. Она состоит из загрузочной воронки и ковшового элеватора, обеспечивающего подъем очищенных и откалиброванных орехов вверх; сборника, оборудованного рубашкой и мешалкой для смешивания орехов с шоколадной массой; шнека для транспортирования готовой смеси в приемную воронку автомата и горизонтальной автоматической темперирующей машины. Сборник установлен на промежуточной площадке выше приемной воронки дозирующе-формующей машины, которая оборудована мешалкой и уровнемерами' верхнего предельного уровня. Уровнемеры связаны с электродвигателем шнека и позволяют создавать и поддерживать в воронке постоянный уровень смеси, что обеспечивает более точное дозирование.

Оборудование станции работает периодически. Сборник заполняют определенным количеством оттемперированной шоколадной массы (объемное дозирование), после чего в загрузочную воронку засыпают взвешенную порцию орехов, загружают ее в смеситель и тщательно перемешивают.

Производительность станции 1500—2500 кг/ч.

Непосредственное введение твердых (не измельченных) добавлений в формуемые шоколадные изделия выполняется различными по своей конструкции дозаторами, которые дозируют добавления в пустые или в частично заполненные шоколадной массой формы или в предварительно отформованные жидкие или охлажденные оболочки. Основные модели дозаторов для непосоедственного введения твердых добавлений показаны на рис. 5, 6 и 7.

Барабанный дозатор ASK фирмы «Биндлер» (ФРГ). Дозатор (рис. 17, а) состоит из станины; цилиндрической щетки, связанной с электродвигателем; приемной воронки; барабана с ячейками; двух валиков и гибкой ленты, которая пропущена через них и охватывает часть поверхности барабана (на рисунке не показана). Дозатор устанавливается над транспортером автомата, по которому непрерывно движутся подогретые формы. При вращении барабана 2 его ячейки поштучно заполняются твердыми добавлениями (вишня, целые орехи, цукаты и др.), излишки которых удаляются вращающейся щеткой 3. От выпадания из ячеек добавления удерживаются гибкой лентой, пропущенной через валики 1. Лента плотно облегает часть поверхности барабана с ячейками. В определенной точке ячейки барабана совмещаются с ячейками движущихся по транспортеру форм и выходят из-под ленты. Освобожденные добавления под действием силы гравитации, разгружаются в ячейки форм.

Барабан с ячейками является форматной деталью и при переходе на другой вид форм заменяется.

Барабанный дозатор фирмы «Микроверк» (рис. 5,б) состоит из станины; приемной воронки; промежуточного бункера,

Рис. 5. Барабанные дозаторы для непосредственного введения в Изделия

твердых добавлений: а — модели ASK; б — фирмы «Микроверк»

внутри которого вращается .барабан с ячейками; распределительного валика с продольными рифлями; подвижной заслонки и привода. Дозатор устанавливается над транспортером автомата для формования, по которому движутся подогретые формы. Расположение ячеек в каждом ряду барабана должно точно соответствовать количеству и шагу ячеек используемых форм.

Из приемной воронки 2 орехи поступают в промежуточный бункер 3 и заполняют ячейки вращающегося барабанного дозатора 1. Излишки удаляются рифлями вращающегося распределительного валика 4, который одновременно обеспечивает заполнение всех ячеек барабана орехами. Орехи в ячейках удерживаются заслонкой. В нижнем положении барабана, в момент совмещения его ячеек с ячейками форм, заслонка отводится, и орехи, падая вниз, порядно заполняют ячейки формы.

Пластинчатый транспортер-дозатор DNB фирмы «Карле и Моктанари» (Италия). Служит для заполнения ячеек форм заспиртованной вишней, целыми орехами, цукатами и изюмом.

Дозатор (рис. 6) состоит из корпуса треугольной формы; приемной воронки 1 со смотровым стеклом; валика с резиновыми накладками для удаления лишних ягод из ячеек пластин; трех валиков, расположенных в боковых и верхней точках корпуса, на каждом из которых насажены по две звездочки.

На звездочках натянуты звеньевые цепи, несущие и перемещающие алюминиевые пластины 3 с ячейками 4. Они образуют замкнутый пластинчатый транспортер 2. Каждая группа, состоящая из четырех пластин с ячейками, разделена одной пластиной

Рис. 6. Пластинчатый транспортер-дозатор модели DNB

без ячеек, для того чтобы дозатор смог сделать холостой ход, соответствующий разрыву между движущимися формами. Шаг ячеек и их количество в пластинах соответствует шагу и количеству ячеек в форме 5. В нижней части корпуса дозатора установлен съемный лоток 6, используемый для отвода жидкой фазы, выделяемой заспиртованными вишнями. Одна сторона лотка выполнена фасонной и охватывает участок пластинчатого транспортера, препятствуя выпаданию вишен из ячеек при повороте пластин в положение ячейками вниз. Привод дозатора осуществляется от общего привода автомата, обеспечивая синхронизацию его работы с работой автомата. Дозатор 1 снабжен рычагом 7 для его 'включения и остановки.

Дозатор работает следующим образом. В приемную воронку 1 аккуратно загружают откалиброванную заспиртованную* вишню. При движении пластинчатого транспортера 2 его ячейки заполняются вишнями. Вращающийся валик с четырьмя резиновыми накладками при своем движении отбрасывает лишние вишни так, чтобы каждую ячейку заполнила только одна вишня. В нижнем положении пластины совмещаются с прорезью в лотке и вишни, выпадая из них, заполняют ячейки форм 5.

Дозаторы модели DNB выпускаются для автоматов всех типоразмеров, изготавливаемых фирмой. Габаритные размеры транспортеров-дозаторов: DNB/275—650X850X650 мм, DNB/532 — 650Х900Х1050 мм, DNB/600 — 650Х 1210Х 1000 мм, DNB/ /732 — 650X1300X1230 мм.

Барабанный дозатор с вакуумными захватами модели CBR фирмы «Карле и Монтаиари» (Италия). Предназначен для вкладывания в формы твердых блочных начинок прямоугольной формы (печенье, вафли с начинкой и др.). Дозатор (рис. 7) состоит из станины 2; операционного барабана 4 с вакуумными захватами 3 привода 7 и вертикального магазина 5, в секции которого рядами закладывают начинки 6, отформованные в виде блоков.

Рис. 7. Барабанный дозатор с вакуумными захватами модели CBR фирмы «Карле и Монтаиари»

Дозатор работает следующим образом. При вращении операционного барабана 4 вакуумные захваты 3 подводятся снизу под секции магазина 5, захватывают и выдвигают из них нижний ряд начинок 6, изготовленных в виде блоков, которые фиксируются захватами на поверхности барабана и передаются движущимся по транспортеру формам 1. В крайнем нижнем положении операционного барабана происходит совмещение вакуумных захватов с ячейками форм. При этом разрежение в захватах выключается, давление выравнивается и начинки в виде блоков укладываются в ячейки форм.